Die Hauptnotwendigkeit einer Hochvakuumumgebung beim Sintern von AZ31-Magnesiumlegierungen besteht darin, der extremen chemischen Reaktivität des Metalls entgegenzuwirken. Da Magnesium anfällig für schnelle Oxidation und Verbrennung ist, ist ein Vakuum (insbesondere besser als 1x10^-3 Pa) erforderlich, um Sauerstoff zu isolieren und eingeschlossene Gase abzusaugen, um sicherzustellen, dass das Material sicher, rein und strukturell dicht bleibt.

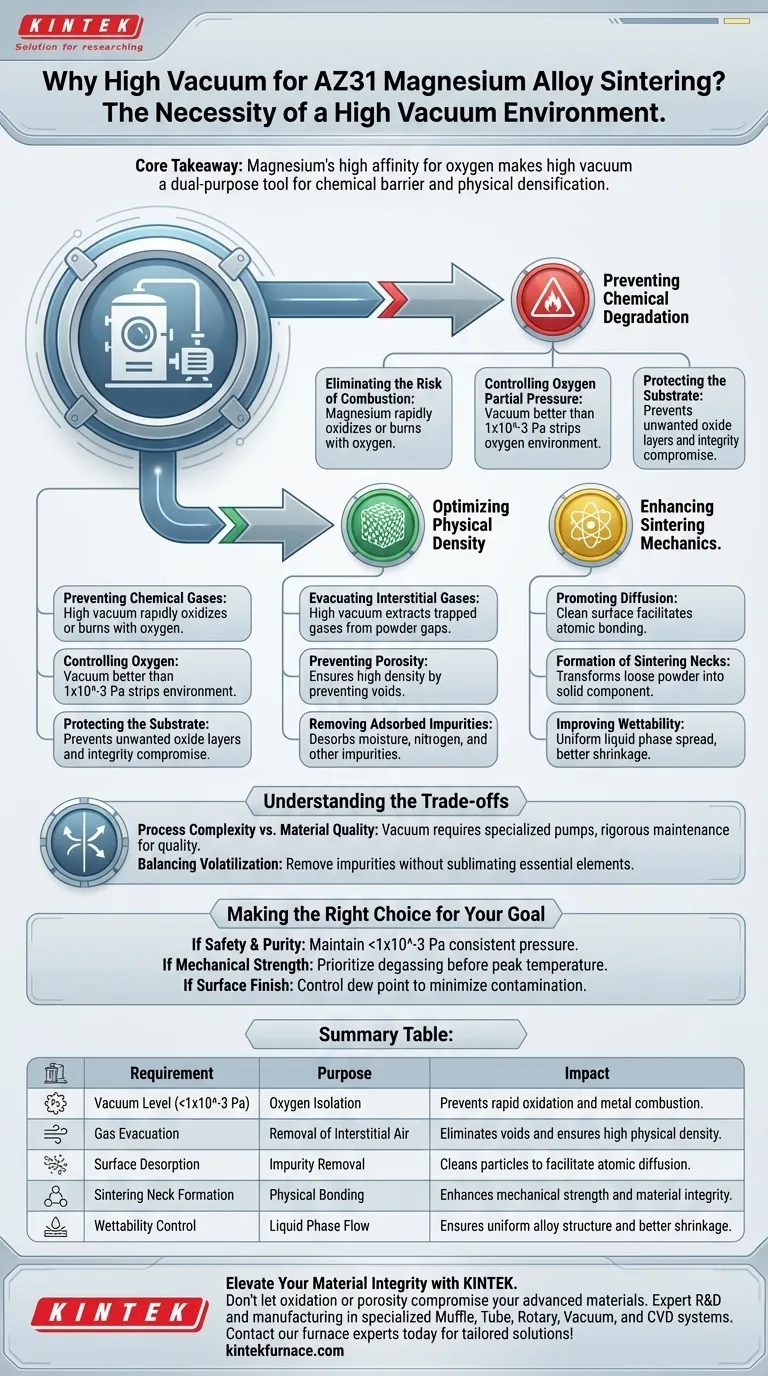

Kernbotschaft Magnesiums hohe Affinität zu Sauerstoff verwandelt den Sinterprozess von einem Fertigungsschritt in eine potenzielle Sicherheitsgefahr und einen Qualitätsfehler. Ein Hochvakuum dient als zweckmäßiges Werkzeug: Es ist eine chemische Barriere, die das Brennen des Pulvers verhindert, und ein physikalischer Mechanismus, der die Porosität aus dem Endprodukt verdrängt.

Verhinderung chemischer Degradation

Risiko der Verbrennung eliminieren

Magnesium ist ein chemisch aktives Metall. Wenn es bei hohen Temperaturen in Gegenwart von Sauerstoff ausgesetzt wird, degradiert es nicht nur; es kann schnell oxidieren oder sogar verbrennen.

Kontrolle des Sauerstoffpartialdrucks

Um AZ31 sicher zu verarbeiten, müssen Sie den Sauerstoffpartialdruck erheblich senken. Durch Aufrechterhaltung eines Vakuumgrades von besser als 1x10^-3 Pa entziehen Sie der Umgebung effektiv den für diese flüchtigen Reaktionen erforderlichen Sauerstoff.

Schutz des Substrats

Diese Isolierung ist nicht nur für das Pulver bestimmt. Die Vakuumumgebung schützt die gesamte Matrix vor Oxidation und verhindert die Bildung unerwünschter Oxidschichten, die die Integrität der Legierung beeinträchtigen würden.

Optimierung der physikalischen Dichte

Evakuierung von Zwischenräumen

Metallpulver enthalten naturgemäß Lücken (Zwischenräume), die mit atmosphärischer Luft gefüllt sind. Wenn Sie ohne Vakuum sintern, werden diese Gase im schmelzenden Material eingeschlossen.

Vermeidung von Porosität

Ein Hochvakuum extrahiert diese Gase mechanisch aus den Pulverzwischenräumen. Diese Entfernung ist entscheidend für die Vermeidung von Hohlräumen und Porosität und stellt sicher, dass der endgültige gesinterte Körper eine hohe Dichte erreicht.

Entfernung adsorbierter Verunreinigungen

Über die Luft in den Zwischenräumen hinaus sind Gase und Feuchtigkeit oft auf der Oberfläche der Pulverpartikel adsorbiert. Vakuumsintern desorbiert diese Verunreinigungen, einschließlich Wasserdampf und Stickstoff, effektiv.

Verbesserung der Sintermechanik

Förderung der Diffusion

Das Sintern beruht auf atomarer Diffusion, um Partikel miteinander zu verbinden. Oberflächenoxide und adsorbierte Gase wirken als Barrieren für diese Diffusion.

Bildung von Sinterhälsen

Durch die Schaffung einer "sauberen" Oberflächenumgebung erleichtert das Vakuum die Bildung von Sinterhälsen zwischen den Partikeln. Dies ist der physikalische Mechanismus, der loses Pulver in eine feste, kohäsive Komponente verwandelt.

Verbesserung der Benetzbarkeit

Beim Sintern mit flüssiger Phase verbessert ein Vakuum die Benetzbarkeit. Dies ermöglicht eine gleichmäßigere Verteilung der flüssigen Phase, was zu einer besseren Schrumpfung und einer homogeneren Legierungsstruktur führt.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Obwohl das Vakuumsintern für die Qualität unerlässlich ist, führt es im Vergleich zum atmosphärischen Sintern zu einer erheblichen Komplexität der Ausrüstung. Das Erreichen und Aufrechterhalten eines Vakuums von 1x10^-3 Pa erfordert spezielle Pumpen und eine sorgfältige Wartung der Dichtungen.

Ausgleich der Verflüchtigung

Während das Vakuum Verunreinigungen entfernt, müssen Sie die Prozessparameter kontrollieren. Ziel ist es, schädliche Elemente (wie flüchtige Verunreinigungen) zu entfernen, ohne dass es aufgrund eines übermäßigen Vakuums bei hohen Temperaturen zur Sublimation wesentlicher Legierungselemente kommt.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres AZ31-Sinterprojekts zu gewährleisten, berücksichtigen Sie diese spezifischen operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Reinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem durchgängig einen Druck von besser als 1x10^-3 Pa aufrechterhalten kann, um Oxidations- und Verbrennungsrisiken vollständig auszuschließen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die "Entgasungsphase" des Vakuumzyklus, um sicherzustellen, dass alle adsorbierten Gase vor der Spitzentemperatur entfernt werden, und maximieren Sie so die Dichte der Sinterhälse.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte liegt: Nutzen Sie das Vakuum, um den Taupunkt (Trockenheit) der Umgebung zu kontrollieren und so Oberflächenkontaminationen durch Wasserdampf zu minimieren.

Betrachten Sie das Vakuum nicht nur als leeren Raum, sondern als aktives Werkzeug, das den chemischen und physikalischen Erfolg Ihrer Magnesiumlegierung bestimmt.

Zusammenfassungstabelle:

| Anforderung | Zweck | Auswirkung auf AZ31-Legierung |

|---|---|---|

| Vakuumgrad (<1x10^-3 Pa) | Sauerstoffisolierung | Verhindert schnelle Oxidation und Metallverbrennung. |

| Gasabsaugung | Entfernung von Zwischenluft | Eliminiert Hohlräume und gewährleistet hohe physikalische Dichte. |

| Oberflächen-Desorption | Entfernung von Verunreinigungen | Reinigt Partikel zur Erleichterung der atomaren Diffusion. |

| Bildung von Sinterhälsen | Physikalische Bindung | Verbessert mechanische Festigkeit und Materialintegrität. |

| Kontrolle der Benetzbarkeit | Fluss der flüssigen Phase | Gewährleistet eine gleichmäßige Legierungsstruktur und bessere Schrumpfung. |

Verbessern Sie Ihre Materialintegrität mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Porosität Ihre fortschrittlichen Materialien beeinträchtigen. Gestützt auf Experten F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen reaktiver Legierungen wie Magnesium entwickelt wurden.

Ob Sie präzise Vakuumkontrolle oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, unser Team ist bereit, eine Lösung zu entwickeln, die auf Ihre einzigartigen Forschungs- oder Produktionsanforderungen zugeschnitten ist.

Bereit für überlegene Sinterergebnisse?

Kontaktieren Sie noch heute unsere Ofenexperten!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Funktion eines Heißpress-Sinterofens (HPS)? Beherrschen von Hochdichtekeramiken für PCFC

- Welche Rolle spielt die SPS-Ausrüstung bei der Herstellung von Halb-Heusler-Materialien? Beherrschung von Dichte und Mikrostruktur für Thermoelektrika

- Wie schützt die Vakuumumgebung einer Vakuum-Heißpresse die Leistung von Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen? Erzielung überlegener Verdichtung und Verschleißfestigkeit

- Was sind die Haupteinsatzgebiete der Vakuumpresstechnologie in der Metallverarbeitung? Erreichen Sie Präzision in Luft- und Raumfahrt, Automobilindustrie und Elektronik

- Wie schützt die Ofenabkühlungsmethode CoCrFeNi(Cu)-Beschichtungen nach dem Vakuum-Warmpresssintern? Verhindert Rissbildung & Oxidation für überlegene Leistung

- Welche Rolle spielt ein Druck von 30 MPa beim Sintern von SiC/Cu-Al2O3? Erreichen Sie 97,6 % Dichte durch Vakuum-Heißpressen

- Wie beeinflusst die programmierbare Druckfunktion eines Vakuum-Heißpress-Ofens die Qualität von IZO-Targets?

- Was macht den Sinterprozess beim Heißpressen unausgewogen? Geschwindigkeit vs. mikrostrukturelles Gleichgewicht