Im Kern besteht die Funktion der Regelung der Drehzahl bei einem Drehrohr eine präzise Steuerung der Drehgeschwindigkeit des Ofenmantels durch den Bediener zu ermöglichen. Diese Fähigkeit, die typischerweise durch Frequenzumrichtertechnologie ermöglicht wird, erlaubt die Feinabstimmung der Prozessbedingungen, um den spezifischen Anforderungen unterschiedlicher Materialien und betrieblicher Ziele gerecht zu werden.

Die Regelung der Drehzahl dient nicht einfach dazu, schneller oder langsamer zu werden; sie ist der primäre Mechanismus zur Steuerung der Verweilzeit des Materials und der Wärmeübertragung, welche die beiden kritischsten Variablen sind, die die Effizienz und Qualität des Endprodukts bestimmen.

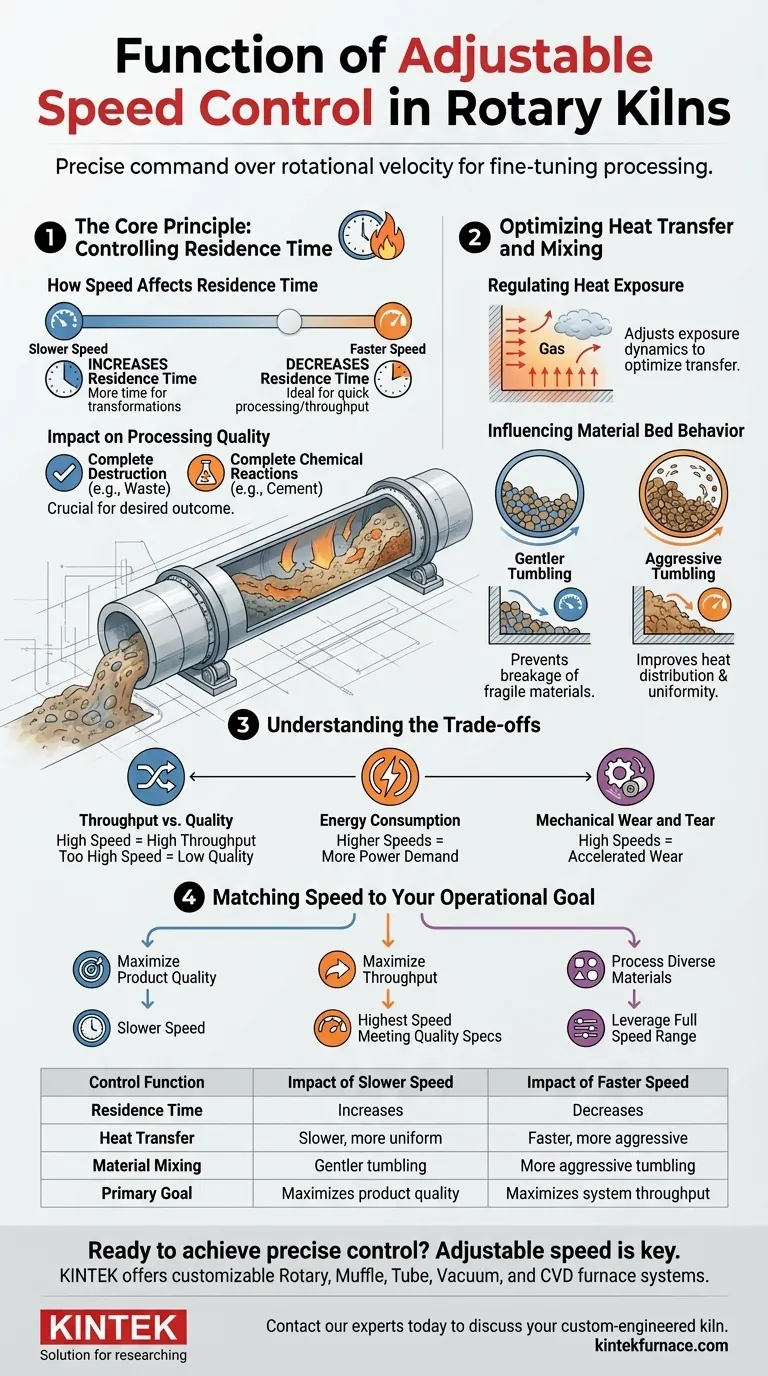

Das Kernprinzip: Steuerung der Verweilzeit

Der direkteste Einfluss der Anpassung der Drehzahl eines Ofens ist die Zeitdauer, die das Material darin verbringt. Diese Dauer wird als Verweilzeit bezeichnet.

Wie die Geschwindigkeit die Verweilzeit beeinflusst

Eine langsamere Drehzahl erhöht die Verweilzeit. Dies gibt dem Material mehr Zeit, Wärme zu absorbieren und die notwendigen chemischen oder physikalischen Umwandlungen durchzuführen.

Eine schnellere Drehzahl verringert die Verweilzeit. Dies ist ideal für Materialien, die sich schnell verarbeiten lassen, oder zur Erhöhung des Gesamtdurchsatzes des Systems.

Die Auswirkungen auf die Verarbeitungsqualität

Die Steuerung der Verweilzeit ist grundlegend für das Erreichen des gewünschten Ergebnisses. Bei Prozessen wie der Verbrennung gefährlicher Abfälle gewährleistet eine längere Verweilzeit die vollständige Zerstörung von Schadstoffen. Bei der Zement- oder Kalkproduktion garantiert sie, dass die chemischen Reaktionen vollständig abgelaufen sind.

Optimierung von Wärmeübertragung und Durchmischung

Über die Verweilzeit hinaus ist die Drehzahlregelung entscheidend für die Steuerung der Wärmeübertragung auf das Material und des Verhaltens des Materialbetts im Ofen.

Regulierung der Wärmeexposition

Das Material im Ofen wird sowohl durch direkten Kontakt mit der heißen feuerfesten Wand als auch durch die durch den Ofen strömenden heißen Gase erwärmt. Die Anpassung der Geschwindigkeit verändert die Dynamik dieser Exposition und ermöglicht es den Bedienern, die Wärmeübertragung für spezifische Materialeigenschaften zu optimieren.

Beeinflussung des Materialbettverhaltens

Die durch die Drehung des Ofens verursachte Kippbewegung ist wesentlich für die Durchmischung des Materials und die Freilegung neuer Oberflächen für die Wärme. Eine höhere Geschwindigkeit erzeugt eine aggressivere Kippbewegung, die die Wärmeverteilung und Prozessgleichmäßigkeit für bestimmte Materialien verbessern kann. Umgekehrt kann eine langsamere, sanftere Bewegung für empfindliche Materialien erforderlich sein, um zu verhindern, dass sie zerbrechen.

Verständnis der Kompromisse

Obwohl flexibel, erfordert die Regelung der Drehzahl die Abwägung konkurrierender betrieblicher Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem effektiven Ofenmanagement.

Durchsatz vs. Qualität

Es besteht eine ständige Spannung zwischen Verarbeitungsgeschwindigkeit und Produktqualität. Ein schnellerer Betrieb des Ofens erhöht den Durchsatz (Tonnen pro Stunde), aber wenn die Geschwindigkeit zu hoch ist, kann die reduzierte Verweilzeit zu unvollständiger Verarbeitung und einem minderwertigen oder nicht spezifikationsgerechten Produkt führen.

Energieverbrauch

Höhere Drehzahlen erfordern typischerweise mehr Leistung vom Hauptantriebsmotor. Die Bediener müssen den Geschwindigkeitsbedarf mit den daraus resultierenden Auswirkungen auf die Energiekosten abwägen.

Mechanischer Verschleiß

Ein konstanter Betrieb bei sehr hohen Geschwindigkeiten kann den Verschleiß mechanischer Komponenten wie Antriebsstrang, Stützrollen und Laufringe beschleunigen. Dies kann langfristig zu erhöhtem Wartungsaufwand und möglichen Ausfallzeiten führen.

Anpassung der Drehzahl an Ihr betriebliches Ziel

Die ideale Drehzahl ist vollständig von Ihrem Hauptziel abhängig.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktqualität liegt: Priorisieren Sie eine langsamere, überlegtere Drehzahl, die eine ausreichende Verweilzeit für eine vollständige chemische und physikalische Umwandlung garantiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Erhöhen Sie vorsichtig die Drehzahl bis zum höchsten Punkt, der noch die minimal akzeptablen Qualitätsanforderungen für Ihr Produkt erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Materialien liegt: Nutzen Sie den vollen Drehzahlbereich, um einzigartige Betriebsprofile zu entwickeln, die auf die spezifischen thermischen und chemischen Eigenschaften jedes Einsatzmaterials zugeschnitten sind.

Letztendlich verwandelt die Regelung der Drehzahl den Drehrohr in eine präzise und hochgradig anpassungsfähige Verarbeitungsanlage.

Zusammenfassungstabelle:

| Kontrollfunktion | Auswirkung einer langsameren Drehzahl | Auswirkung einer schnelleren Drehzahl |

|---|---|---|

| Verweilzeit | Erhöht sich | Verringert sich |

| Wärmeübertragung | Langsamere, gleichmäßigere Erwärmung | Schnellere, aggressivere Erwärmung |

| Materialdurchmischung | Sanfteres Kippen | Aggressiveres Kippen |

| Hauptziel | Maximiert die Produktqualität | Maximiert den Systemdurchsatz |

Bereit für präzise Kontrolle über Ihre thermische Verarbeitung?

Die Regelung der Drehzahl ist der Schlüssel zur Optimierung Ihres Drehrohrs für maximale Effizienz und Produktqualität. KINTEK bietet Dreh-, Muffel-, Rohr-, Vakuum- und CVD-Ofensysteme, die auf fundierter F&E und Fertigung basieren und alle für Ihre einzigartigen Material- und Produktionsanforderungen anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein kundenspezifisch konstruierter Drehrohr- oder Ofen Ihre Abläufe transformieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse