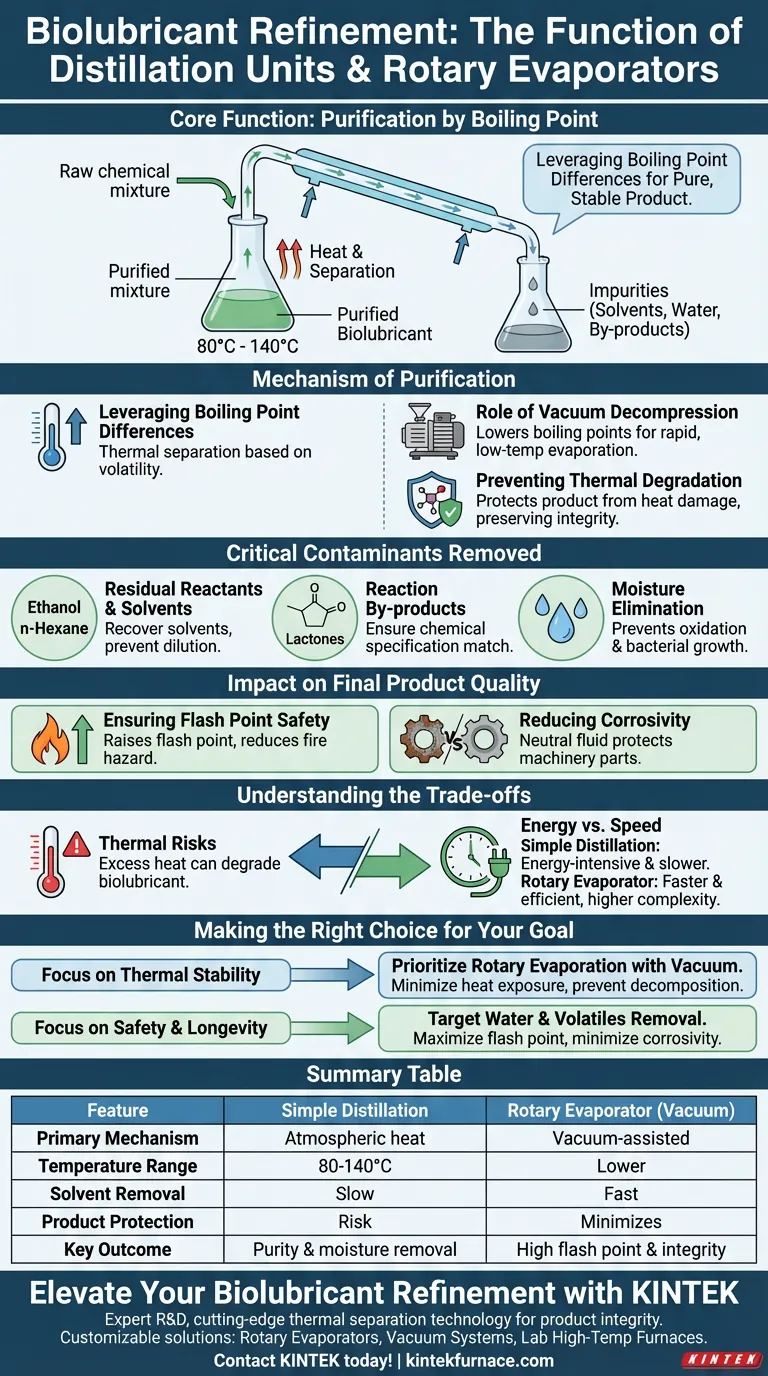

Die Hauptfunktion einer einfachen Destillationsanlage oder eines Rotationsverdampfers bei der Raffination von Biolubrikantien besteht darin, das Produkt durch Ausnutzung von Siedepunktdifferenzen zu reinigen. Durch strenge Temperaturkontrolle – typischerweise zwischen 80°C und 140°C – trennen diese Geräte das gewünschte Biolubrikans von restlichem Ethanol, Wasser und Reaktionsnebenprodukten.

Der Destillationsprozess ist das kritische Tor zwischen einer rohen chemischen Mischung und einem funktionellen Schmierstoff. Er stellt sicher, dass die Endflüssigkeit nicht nur rein, sondern auch chemisch stabil, nicht korrosiv und sicher für den Betrieb bei hohen Temperaturen ist.

Der Mechanismus der Reinigung

Ausnutzung von Siedepunktdifferenzen

Das Kernprinzip besteht darin, die flüssige Mischung auf spezifische Temperaturen zu erhitzen, bei denen flüchtige Verunreinigungen zu Dampf werden, während der schwerere Biolubrikans flüssig bleibt. Diese thermische Trennung ermöglicht die Isolierung spezifischer Komponenten basierend auf ihrer Flüchtigkeit.

Die Rolle der Vakuumdekompression

Fortgeschrittene Aufbauten, insbesondere Rotationsverdampfer, arbeiten oft unter Vakuum. Dies senkt den Siedepunkt von Lösungsmitteln und ermöglicht deren schnelle Verdampfung bei niedrigeren Temperaturen.

Verhinderung thermischer Degradation

Durch die Verdampfung von Lösungsmitteln bei niedrigeren Temperaturen schützt der Prozess das Zielprodukt (wie Isopulegylacetat) vor Hitzeschäden. Dies verhindert thermische Zersetzung oder unerwünschte Isomerisierung und bewahrt die chemische Integrität des Schmierstoffs.

Entfernte kritische Verunreinigungen

Restliche Reaktanten und Lösungsmittel

Der Prozess zielt auf überschüssige Reaktanten wie Ethanol und organische Lösungsmittel wie n-Hexan ab. Die Entfernung dieser ist entscheidend für die Rückgewinnung wertvoller Lösungsmittel zur Wiederverwendung und um sicherzustellen, dass das Endprodukt nicht verdünnt wird.

Reaktionsnebenprodukte

Die Destillation entfernt effektiv Nebenprodukte, die während der Synthese entstehen, wie z. B. Lactone. Die Eliminierung dieser stellt sicher, dass die chemische Zusammensetzung der beabsichtigten Spezifikation entspricht.

Feuchtigkeitsentfernung

Wasser ist ein häufiges Nebenprodukt oder eine Verunreinigung in Reaktionsmischungen. Seine Entfernung ist nicht verhandelbar, da Feuchtigkeit Oxidation und Bakterienwachstum in Schmierstoffen fördert.

Auswirkungen auf die Qualität des Endprodukts

Gewährleistung der Flammpunktsicherheit

Flüchtige Verunreinigungen wie Ethanol senken den Flammpunkt eines Schmierstoffs drastisch und machen ihn zu einer Brandgefahr. Die Destillation entfernt diese flüchtigen Stoffe und erhöht den Flammpunkt auf sichere Betriebsniveaus.

Reduzierung der Korrosivität

Restliches Wasser und bestimmte chemische Nebenprodukte können Maschinenteile korrodieren. Durch die Reinigung der Mischung erzeugt die Destillationsanlage eine neutrale Flüssigkeit, die Metalloberflächen schützt und nicht angreift.

Verständnis der Kompromisse

Thermische Risiken

Obwohl Hitze für die Destillation notwendig ist, können übermäßige Temperaturen den Biolubrikans ruinieren. Wenn die Temperatur ohne Vakuumunterstützung die Stabilitätsgrenze des Öls überschreitet, kann das Produkt degradieren oder sich chemisch verändern.

Energie vs. Geschwindigkeit

Die einfache Destillation ist im Allgemeinen energieintensiv und langsamer. Rotationsverdampfer bieten eine schnellere Lösungsmittelrückgewinnung und bessere Effizienz, stellen jedoch höhere Anschaffungskosten und Komplexität dar.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Raffinationsstufe zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Reinheits- und Stabilitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilität liegt: Priorisieren Sie die Rotationsverdampfung mit Vakuumdekompression, um die Hitzeeinwirkung zu minimieren und die Produktzersetzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit liegt: Stellen Sie sicher, dass Ihr Prozess streng auf die Entfernung von Wasser und niedrig siedenden flüchtigen Stoffen abzielt, um den Flammpunkt zu maximieren und die Korrosivität zu minimieren.

Präzise Kontrolle in dieser Phase dient als letzte Qualitätskontrolle und bestimmt, ob Ihr Biolubrikans lediglich eine chemische Mischung oder eine Hochleistungs-Ingenieurflüssigkeit ist.

Zusammenfassungstabelle:

| Merkmal | Einfache Destillation | Rotationsverdampfer (Vakuum) |

|---|---|---|

| Primärer Mechanismus | Atmosphärische Wärmeabtrennung | Vakuumunterstützte Verdampfung |

| Temperaturbereich | 80°C bis 140°C | Niedriger (wegen Vakuum) |

| Lösungsmittelentfernung | Langsam/Standard | Schnell/Hohe Effizienz |

| Produktschutz | Risiko thermischer Degradation | Minimiert Hitzeschäden |

| Schlüsselergebnis | Reinheit und Feuchtigkeitsentfernung | Hoher Flammpunkt & chemische Integrität |

Optimieren Sie Ihre Biolubrikanten-Raffination mit KINTEK

Präzision ist der Unterschied zwischen einer Rohmischung und einer Hochleistungsflüssigkeit. Bei KINTEK statten wir Labore und Produktionsanlagen mit modernster thermischer Trenntechnologie aus, die darauf ausgelegt ist, die Produktintegrität zu bewahren.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Rotationsverdampfern, Vakuumsystemen und spezialisierten Hochtemperatur-Labröfen, die alle für Ihre einzigartigen Biolubrikanten-Synthesebedürfnisse anpassbar sind. Unsere Geräte gewährleisten maximale Lösungsmittelrückgewinnung, Feuchtigkeitsentfernung und überlegene Flammpunktsicherheit für Ihr Endprodukt.

Bereit, Ihren Destillationsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Designklassifizierungen gibt es für Drehrohröfen? Optimieren Sie Ihr Labor- oder Industrieprozess

- Welche Arten von Kleinteilen werden üblicherweise in Drehrohröfen verarbeitet? Ideal für Verbindungselemente und Pulver

- Was sind die zwei Haupttypen von Drehrohröfen basierend auf der Kapazität? Wählen Sie den Richtigen für Ihr Labor oder Ihre Produktion

- Welche Sicherheits- und Umweltkontrollen sind in Drehrohröfen integriert? Sorgen Sie für einen sicheren und umweltfreundlichen Betrieb

- Was ist die Hauptfunktion eines Hochtemperatur-Pyrolyseofens? Expertenleitfaden zur Herstellung von Einzelatomkatalysatoren

- Wie verbessert ein Drehrohrofen die Bleirückgewinnung im Vergleich zu anderen Öfen? Steigern Sie Ihren Ertrag durch überlegene Gleichmäßigkeit

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Umweltschutzanwendungen nutzen Drehrohröfen? Verwandeln Sie Abfall mit Präzision in Wert