Kurz gesagt, ein Drehrohrofen verbessert die Bleirückgewinnung, indem er durch Rotation eine gleichmäßige Erwärmung und gründliche Durchmischung der Materialien gewährleistet. Dieser dynamische Prozess ermöglicht die Extraktion eines signifikant größeren Prozentsatzes an Blei aus Rohstoffen wie Batteriepaste und Schrott im Vergleich zu statischen Schacht- oder feststehenden Öfen, was die Betriebseffizienz und die Ausbeute direkt steigert.

Der grundlegende Vorteil eines Drehrohrofens liegt nicht nur in seiner Hitze, sondern in seiner Bewegung. Durch das kontinuierliche Rollen des Materials werden die chronischen Probleme der ungleichmäßigen Erwärmung und schlechten Reaktantenmischung gelöst, welche die Leistung herkömmlicher, stationärer Öfen begrenzen.

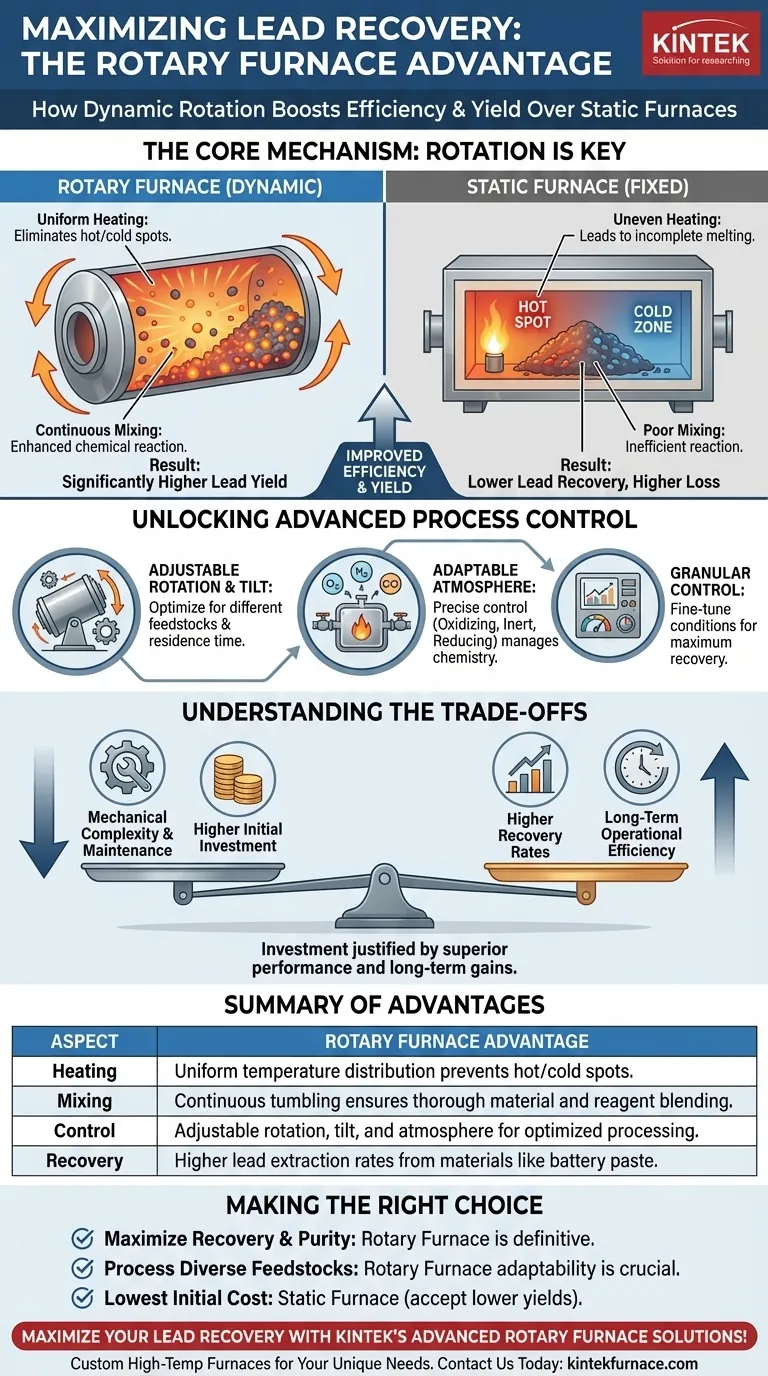

Der Kernmechanismus: Warum Rotation den Unterschied macht

Um zu verstehen, warum Drehrohöfen herausragend sind, müssen wir über das bloße Schmelzen des Materials hinausblicken. Die effektive Bleirückgewinnung ist ein komplexer Prozess der Wärmeübertragung und chemischen Reaktion, die beide durch das Rotationsdesign des Ofens dramatisch verbessert werden.

Erreichen einer überlegenen Temperaturhomogenität

In einem herkömmlichen feststehenden oder Stoßofen wird die Wärme von einer stationären Quelle zugeführt. Dies führt oft zu Hot Spots in der Nähe der Flamme und Cold Spots in dichten, unzugänglichen Bereichen der Materialcharge.

In diesen kälteren Zonen eingeschlossenes Blei schmilzt oder reagiert möglicherweise nicht richtig, was dazu führt, dass es im Schlacke verloren geht. Ein Drehrohrofen eliminiert dies, indem er die Charge ständig durchrollt und sicherstellt, dass jedes Partikel regelmäßig der Wärmequelle ausgesetzt wird. Diese gleichmäßige Erwärmung ist entscheidend für eine vollständige Verarbeitung.

Verbesserung der Materialmischung und Reaktion

Die Bleirückgewinnung basiert auf chemischen Reaktionen, die oft Flussmittel und Reduktionsmittel verwenden, um das Blei von Oxiden und anderen Verunreinigungen zu trennen. Die Wälzbewegung eines Drehrohrofens wirkt als hocheffizienter mechanischer Mischer.

Diese kontinuierliche Durchmischung stellt sicher, dass Flussmittel und andere Reagenzien innig mit den bleihaltigen Materialien verbunden werden. Das Ergebnis ist eine schnellere, vollständigere chemische Reaktion, die sich direkt in einem höheren Anteil an gewonnenem Bleimetall niederschlägt.

Erschließung fortschrittlicher Prozesssteuerung

Moderne Drehrohöfen bieten dem Bediener ein Maß an Kontrolle, das mit älteren, statischen Bauweisen einfach nicht möglich ist. Diese granulare Steuerung ermöglicht eine Prozessoptimierung, die die Rückgewinnungsraten weiter steigert.

Präzision durch einstellbare Rotation und Neigung

Bediener können die Rotationsgeschwindigkeit und den Neigungswinkel des Ofens feinjustieren. Eine schnellere Rotation kann die Mischung für bestimmte Materialien erhöhen, während ein bestimmter Neigungswinkel steuern kann, wie lange sich das Material im Ofen befindet.

Diese Anpassungsfähigkeit ermöglicht die Optimierung des Prozesses für verschiedene Arten von Einsatzmaterialien, von feiner Batteriepaste bis hin zu größeren Stücken metallischen Schrotts, wodurch ideale Bedingungen für jede Charge gewährleistet werden.

Anpassbare Atmosphärenkontrolle

Die geschlossene Bauweise eines Drehrohrofens ermöglicht eine präzise Kontrolle über die innere Atmosphäre. Bediener können bei Bedarf eine oxidierende, inerte oder reduzierende Atmosphäre aufrechterhalten.

Dies ist entscheidend für die Steuerung der komplexen Chemie des Schmelzens. Beispielsweise kann eine reduzierende Atmosphäre verwendet werden, um Bleioxid wieder in metallisches Blei umzuwandeln, wodurch dessen Verlust verhindert und die Endausbeute maximiert wird.

Verständnis der Kompromisse

Obwohl der Drehrohrofen hocheffizient ist, ist sein Design nicht ohne Überlegungen. Objektivität erfordert die Anerkennung seiner spezifischen betrieblichen Eigenschaften.

Mechanische Komplexität und Wartung

Die rotierenden Dichtungen, das Antriebssystem und der Neigungsmechanismus führen eine mechanische Komplexität ein. Diese Komponenten erfordern einen strengeren Wartungsplan im Vergleich zur einfacheren Konstruktion eines statischen Ofens, um die Zuverlässigkeit zu gewährleisten und Leckagen zu verhindern.

Höhere Anfangsinvestition

Die hochentwickelte Konstruktion, der Motor und die Dichtungssysteme eines Drehrohrofens führen typischerweise zu höheren anfänglichen Kapitalkosten im Vergleich zu einem einfachen feststehenden Ofen. Diese Investition wird durch die höheren Rückgewinnungsraten und die langfristige Betriebseffizienz gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Drehrohrofens sollte auf Ihren spezifischen betrieblichen Prioritäten und Einsatzmaterialien basieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bleirückgewinnung und der Erzielung hoher Reinheit liegt: Der Drehrohrofen ist aufgrund seiner unvergleichlichen Prozesskontrolle und gleichmäßigen Erwärmung die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder inkonsistenter Einsatzmaterialien liegt: Die Anpassungsfähigkeit der Rotationsgeschwindigkeit, der Neigung und der Atmosphäre eines Drehrohrofens bietet einen entscheidenden Vorteil gegenüber weniger flexiblen Systemen.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen anfänglichen Investitionskosten liegt: Ein herkömmlicher feststehender Ofen kann eine Option sein, Sie müssen jedoch den Kompromiss geringerer Ausbeuten und reduzierter Prozesseffizienz akzeptieren.

Letztendlich löst das Design des Drehrohrofens direkt die Kernineffizienzen des statischen Schmelzens und macht ihn zur überlegenen Technologie für moderne Hochertrags-Bleirückgewinnungsbetriebe.

Zusammenfassungstabelle:

| Aspekt | Vorteil des Drehrohrofens |

|---|---|

| Erwärmung | Gleichmäßige Temperaturverteilung verhindert Hot-/Cold-Spots |

| Mischen | Kontinuierliches Rollen gewährleistet gründliche Material- und Reagenzienvermischung |

| Steuerung | Einstellbare Rotation, Neigung und Atmosphäre für optimierte Verarbeitung |

| Rückgewinnung | Höhere Bleiextraktionsraten aus Materialien wie Batteriepaste |

Maximieren Sie Ihre Bleirückgewinnungseffizienz mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch Nutzung herausragender F&E und Eigenfertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme an, darunter Drehrohöfen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, was Ausbeute und Betriebsleistung steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen