Kurz gesagt, Drehrohröfen werden in einer Vielzahl von Umweltschutzanwendungen eingesetzt, insbesondere für die thermische Zerstörung gefährlicher Abfälle, die Sanierung kontaminierter Böden, die Rückgewinnung wertvoller Materialien aus Abfallströmen und die Herstellung von Produkten, die der Reinigung dienen, wie z. B. Aktivkohle.

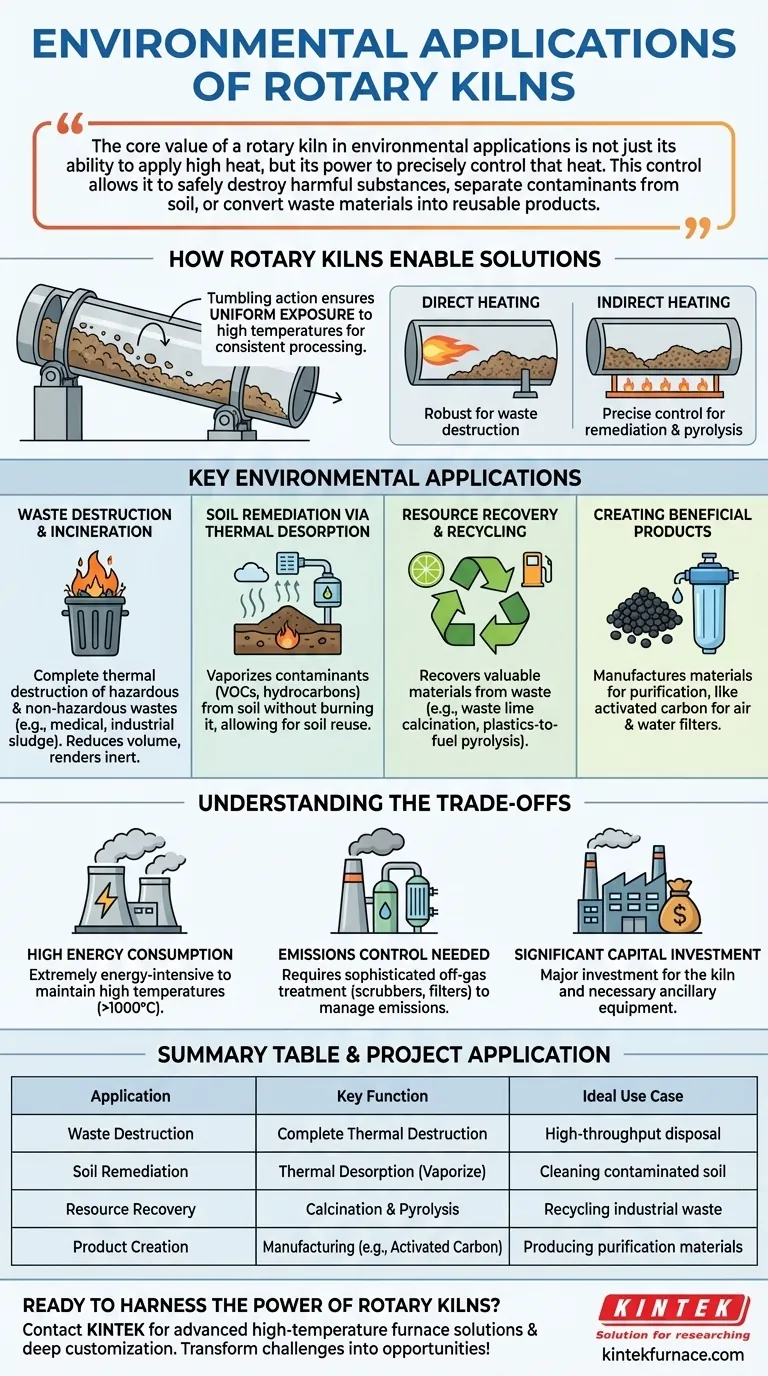

Der Kernwert eines Drehrohrofens in Umweltschutzanwendungen liegt nicht nur in seiner Fähigkeit, hohe Temperaturen anzuwenden, sondern in seiner Fähigkeit, diese Temperatur präzise zu steuern. Diese Kontrolle ermöglicht die sichere Zerstörung schädlicher Substanzen, die Abtrennung von Schadstoffen vom Boden oder die Umwandlung von Abfallmaterialien in wiederverwertbare Produkte.

Wie Drehrohröfen Umweltschutzlösungen ermöglichen

Ein Drehrohrofen ist im Wesentlichen ein großer, rotierender, leicht geneigter Zylinder. Das Material wird in das höhere Ende eingeführt, und während sich der Ofen dreht, wird das Material vermischt und vermengt und bewegt sich langsam zum tieferen Ende.

Diese Taumelbewegung ist der Schlüssel. Sie gewährleistet, dass jedes Partikel des Materials gleichmäßig den hohen Temperaturen im Inneren ausgesetzt wird, was einen konsistenten und vollständigen thermischen Prozess garantiert.

Direkte vs. Indirekte Erwärmung

Öfen können direkt beheizt werden, wobei eine Flamme mit dem Material in Kontakt kommt, oder indirekt, wobei der Zylinder von außen beheizt wird.

Die indirekte Beheizung wird oft für Umweltaufgaben wie Bodensanierung oder Pyrolyse von Abfällen bevorzugt. Sie verhindert die Entstehung unerwünschter Verbrennungsprodukte und bietet eine feinere Kontrolle über die chemische Umwandlung des Materials.

Wichtige Anwendungen im Umweltschutz im Detail

Die Vielseitigkeit der thermischen Verarbeitungsmöglichkeiten des Drehrohrofens macht ihn für mehrere unterschiedliche Umweltziele geeignet.

Abfallzerstörung & Verbrennung

Drehrohröfen sind die Arbeitspferde für die Verbrennung von gefährlichen und nicht gefährlichen Abfällen. Dies umfasst Materialien wie kontaminierte Industrieabfälle, medizinische Abfälle und kommunalen Klärschlamm.

Die hohen Temperaturen und die langen Verweilzeiten gewährleisten die vollständige Zerstörung organischer Verbindungen, wodurch das Abfallvolumen reduziert und das Material inert und sicher für die Entsorgung wird.

Bodensanierung durch thermische Desorption

Für Böden, die mit Kohlenwasserstoffen, Pestiziden oder anderen flüchtigen organischen Verbindungen (VOCs) kontaminiert sind, werden Drehrohröfen für ein Verfahren namens thermische Desorption eingesetzt.

Der Ofen erhitzt den Boden gerade so weit, dass die Schadstoffe verdampfen, ohne den Boden selbst zu verbrennen. Der kontaminierte Dampf wird dann aufgefangen und separat behandelt, wodurch sauberer, wiederverwendbarer Boden zurückbleibt.

Ressourcengewinnung und Recycling

Viele „Abfallströme“ enthalten wertvolle Materialien, die zurückgewonnen werden können.

Ein Paradebeispiel ist die Rückgewinnung von Abfallkalk in Papierfabriken oder Zuckerverarbeitungsanlagen. Der Ofen erhitzt den Kalkschlamm (Calciumcarbonat) wieder, um ihn in Branntkalk (Calciumoxid) umzuwandeln, ein Prozess, der als Kalzinierung bezeichnet wird, wodurch er wiederverwendet werden kann. Ebenso können Prozesse wie die Pyrolyse Kunststoffabfälle oder Holz in Brennstoff oder chemische Rohstoffe umwandeln.

Herstellung umwelttechnisch vorteilhafter Produkte

Drehrohröfen werden auch zur Herstellung von Materialien verwendet, die andere Umweltprobleme lösen.

Dazu gehört die Herstellung oder Reaktivierung von Aktivkohle, einem hochporösen Material, das häufig in Luft- und Wasserreinigungsfiltern verwendet wird. Die kontrollierte Atmosphäre des Ofens ist entscheidend für die Schaffung der spezifischen Porenstruktur der Kohle.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Drehrohröfen keine universelle Lösung. Das Verständnis ihrer Grenzen ist für die richtige Anwendung entscheidend.

Hoher Energieverbrauch

Das Erreichen und Halten von Temperaturen, die oft 1000 °C überschreiten, ist extrem energieintensiv. Dies stellt erhebliche Betriebskosten dar und hat einen eigenen ökologischen Fußabdruck, der verwaltet werden muss.

Die Notwendigkeit der Emissionskontrolle

Das Erhitzen und Verbrennen von Abfallmaterialien erzeugt zwangsläufig Abgase, die behandelt werden müssen, bevor sie in die Atmosphäre freigesetzt werden. Ein komplettes Ofensystem erfordert hochentwickelte Wäscher, Filter und Nachbrenner zur Kontrolle der Luftemissionen, was dessen Komplexität und Kosten erhöht.

Erhebliche Investitionskosten

Drehrohröfen sind große, robuste Industrieanlagen. Die anfänglichen Investitionskosten für den Ofen und seine notwendige Zusatz-Ausrüstung sind beträchtlich, was sie zu einer wichtigen Investitionsentscheidung macht.

Anwendung auf Ihr Projekt

Ihre Wahl hängt vollständig von dem Material ab, das Sie verarbeiten, und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Abfallzerstörung liegt: Ein direkt befeuerter Drehrohrofen bietet eine robuste Lösung mit hohem Durchsatz für die vollständige thermische Zerstörung einer breiten Palette organischer Abfälle.

- Wenn Ihr Hauptaugenmerk auf der Bodensanierung liegt: Ein indirekt befeuerter Ofen ist ideal für die thermische Desorption, da er es Ihnen ermöglicht, Schadstoffe präzise zu entfernen, ohne die Bodenmatrix zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Ressourcengewinnung liegt: Die Fähigkeit des Ofens, spezifische chemische Umwandlungen wie die Kalzinierung durchzuführen, macht ihn perfekt für die Umwandlung von Industrieabfällen oder anderen Abfallströmen in wertvolle, wiederverwendbare Produkte.

Letztendlich kommt die Beherrschung dieser Anwendungen daher, den Drehrohrofen als vielseitigen thermischen Reaktor zu betrachten, der in der Lage ist, ein problematisches Material in eine stabile oder wertvolle Lösung umzuwandeln.

Zusammenfassungstabelle:

| Anwendung | Hauptfunktion | Idealer Anwendungsfall |

|---|---|---|

| Abfallzerstörung & Verbrennung | Vollständige thermische Zerstörung von gefährlichen und nicht gefährlichen Abfällen | Entsorgung von medizinischen oder industriellen Abfällen bei hohem Durchsatz |

| Bodensanierung | Thermische Desorption zur Verdampfung von Schadstoffen aus dem Boden | Reinigung von mit Kohlenwasserstoffen oder VOCs verschmutztem Boden |

| Ressourcengewinnung | Kalzinierung und Pyrolyse zur Rückgewinnung von Materialien wie Kalk oder Brennstoffen | Recycling von Abfällen aus Papierfabriken oder Kunststoffen |

| Produktherstellung | Herstellung von Aktivkohle zur Reinigung | Herstellung von Materialien für Luft- und Wasserfilter |

Bereit, die Kraft von Drehrohröfen für Ihre Umweltprojekte zu nutzen? Durch die Nutzung hervorragender F&E und eigener Fertigung bietet KINTEK vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie sich auf Abfallzerstörung, Bodensanierung oder Ressourcengewinnung konzentrieren, wir können Ihnen helfen, effiziente und nachhaltige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Herausforderungen in Chancen verwandeln können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen