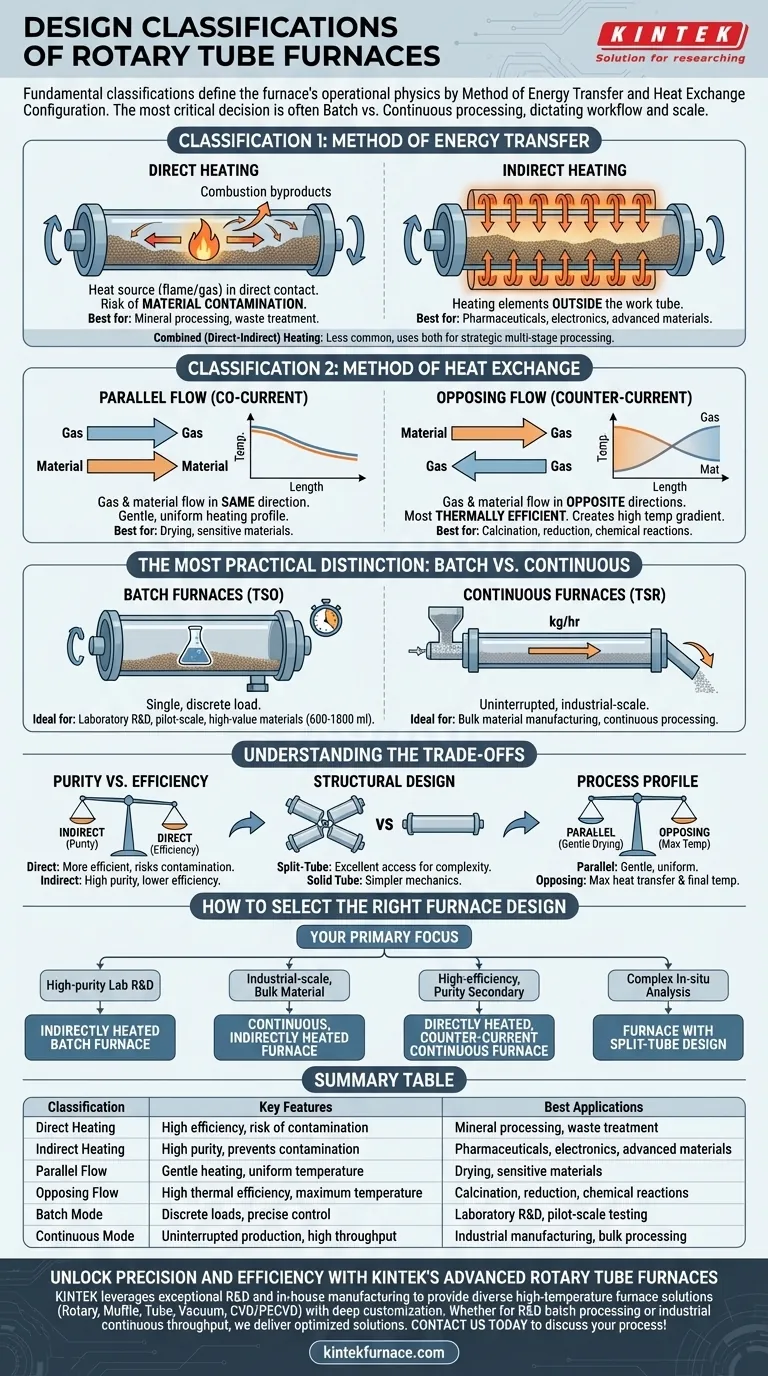

Grundsätzlich werden Drehrohröfen nach ihrer Methode der Energieübertragung und ihrer Wärmeaustauschkonfiguration klassifiziert. Die Energieübertragung definiert, wie die Wärme das Material erreicht – entweder direkt oder indirekt –, während die Wärmeaustauschmethode die Flussdynamik zwischen dem Prozessgas und dem Material definiert, die parallel oder gegenläufig sein kann.

Die formalen Klassifikationen definieren die physikalischen Betriebsbedingungen des Ofens. Ihre wichtigste Entscheidung wird jedoch die Wahl zwischen einem Batch- (Satz-) oder kontinuierlichen Betriebsmodell sein, da diese Wahl Ihren gesamten Workflow, den Maßstab und die Eignung für entweder Laborforschung oder industrielle Produktion bestimmt.

Klassifizierung 1: Methode der Energieübertragung

Diese Klassifizierung beschreibt, wie die Wärmeenergie von den Heizelementen auf das im rotierenden Rohr verarbeitete Material übertragen wird.

Direkte Beheizung

Bei einem direkt beheizten Ofen steht die Wärmequelle (wie eine Flamme oder ein Heißgas) in direktem Kontakt mit dem Prozessmaterial. Diese Methode ist thermisch sehr effizient.

Sie birgt jedoch das erhebliche Risiko der Materialkontamination durch Verbrennungsprodukte oder Prozessgase. Sie wird typischerweise für Anwendungen reserviert, bei denen die Materialreinheit nicht die Hauptsorge ist, wie z. B. bei der Mineralienverarbeitung oder Abfallbehandlung.

Indirekte Beheizung

Dies ist die gängigste Bauweise für kontrollierte Anwendungen. Die Heizelemente sind außerhalb des Arbeitsschlauchs positioniert und heizen die Wand des Rohrs. Das rotierende Rohr überträgt die Wärme dann durch Konduktion und Strahlung auf das Material.

Diese Methode isoliert das Material vollständig von der Wärmequelle und gewährleistet eine hohe Reinheit und verhindert Kontamination. Sie ist der Standard für Pharmazeutika, Elektronik und die Forschung mit fortschrittlichen Materialien.

Kombinierte (Direkt-Indirekte) Beheizung

Seltener wird ein kombinierter Ofen strategisch beider Methoden genutzt. Er könnte beispielsweise die indirekte Beheizung für eine empfindliche Anfangstrocknungsphase nutzen und dann für eine Hochtemperatur-Kalzinierungsstufe eine direkte Beheizung hinzufügen, um die Effizienz zu maximieren.

Klassifizierung 2: Methode des Wärmeaustauschs

Diese Klassifizierung bezieht sich auf die Strömungsrichtung des Prozessgases relativ zur Strömungsrichtung des Feststoffs, der sich durch das geneigte Rohr bewegt.

Gleichlauf (Parallelströmung)

Das Prozessgas und das feste Material treten an demselben Ende in den Ofen ein und bewegen sich in die gleiche Richtung.

Diese Konfiguration eignet sich hervorragend für Prozesse wie das Trocknen, bei dem ein schneller anfänglicher Temperaturabfall des Gases akzeptabel ist. Sie bietet ein sanfteres Heizprofil, da der Temperaturunterschied zwischen Gas und Material entlang der Rohrlänge abnimmt.

Gegenlauf (Gegenstrom)

Das Prozessgas und das feste Material treten an entgegengesetzten Enden in den Ofen ein und bewegen sich aufeinander zu. Das heiße Gas tritt dort aus, wo das Material eintritt, und das kühlere Gas tritt dort aus, wo das Material austritt.

Dieses Design ist die thermisch effizienteste Konfiguration. Es erzeugt einen hohen Temperaturgradienten, der ideal ist, um chemische Reaktionen abzuschließen, wie Kalzinierung oder Reduktion, und die höchstmögliche Materialtemperatur zu erreichen.

Die praktischste Unterscheidung: Batch vs. Kontinuierlich

Abgesehen von der Physik der Wärmeübertragung ist die wichtigste Designentscheidung die Betriebsart des Ofens. Diese bestimmt seinen Maßstab und seine Anwendung.

Batch-Öfen (TSO)

Batch-Öfen sind für die Verarbeitung einer einzigen, diskreten Materialcharge ausgelegt. Das Rohr wird beschickt, der Prozess wird durchgeführt, und dann wird der Ofen abgekühlt, bevor das Material entnommen wird.

Diese Systeme mit typischen Kapazitäten von 600 bis 1800 ml sind ideal für Labor-F&E, Pilotversuche und die Verarbeitung hochwertiger Materialien, bei denen eine präzise Steuerung eines kleinen Volumens entscheidend ist.

Kontinuierliche Öfen (TSR)

Kontinuierliche Öfen sind für die unterbrechungsfreie industrielle Serienproduktion konzipiert. Das Material wird ständig aus einem Trichter in den Ofen eingeführt und am anderen Ende abgezogen.

Ihre Kapazität wird in Durchsatz (kg/h) und nicht in Batch-Volumen gemessen. Diese Öfen sind die Arbeitstiere der Massenmaterialherstellung und kontinuierlicher chemischer Verarbeitung.

Verständnis der Kompromisse

Die Auswahl eines Drehrohrofens erfordert die Abwägung konkurrierender Prioritäten. Ihre Anwendung bestimmt, welche Kompromisse akzeptabel sind.

Reinheit vs. Effizienz

Der zentrale Kompromiss zwischen den Energieübertragungsmethoden ist klar: Direkte Beheizung ist energieeffizienter, birgt aber das Risiko der Kontamination, während indirekte Beheizung Reinheit auf Kosten geringerer thermischer Effizienz gewährleistet. Für die meisten technischen Anwendungen ist Reinheit nicht verhandelbar, was die indirekte Beheizung zur Standardwahl macht.

Strukturelles Design: Spaltrohr vs. Vollrohr

Eine wichtige physische Option ist die Spaltrohrkonstruktion, bei der der Ofenkörper der Länge nach aufklappbar ist. Dies bietet hervorragenden Zugang zum Arbeitsschlauch, um komplexe Probenhalterungen, Sensoren oder wenn das Rohr selbst Teil eines komplizierten Aufbaus ist, zu platzieren. Der Kompromiss ist eine erhöhte mechanische Komplexität im Vergleich zu einem einfacheren Ofen mit massivem Gehäuse.

Prozessprofil: Sanftes Trocknen vs. Maximale Temperatur

Die Wahl zwischen Parallel- und Gegenstrom bestimmt das thermische Profil. Parallelströmung sorgt für eine sanftere, gleichmäßigere Erwärmung, ideal für empfindliche Materialien oder einfaches Trocknen. Gegenströmung maximiert die Wärmeübertragung und die Endtemperatur und ist daher überlegen, um endotherme Reaktionen voranzutreiben und den Prozessabschluss zu erreichen.

So wählen Sie die richtige Ofenkonstruktion

Ihre endgültige Wahl sollte von Ihrem Endziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochreiner Laborforschung oder F&E liegt: Sie benötigen fast sicher einen indirekt beheizten Batch-Ofen, um Prozesskontrolle zu gewährleisten und Kontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion eines Schüttguts liegt: Ein kontinuierlicher, indirekt beheizter Ofen ist Ihr typischer Ausgangspunkt für gleichbleibende Qualität und hohen Durchsatz.

- Wenn Ihr Hauptaugenmerk auf einer hoch effizienten Verarbeitung liegt, bei der Reinheit zweitrangig ist: Ein direkt beheizter Gegenstrom-Kontinuierlicher Ofen bietet die beste thermische Leistung für Anwendungen wie Mineralienkalzinierung.

- Wenn Ihr Hauptaugenmerk auf komplexer In-situ-Analyse oder Probenanordnungen liegt: Ein Ofen mit Spaltrohrkonstruktion bietet den notwendigen Zugang, den ein Vollrohr-Ofen nicht bieten kann.

Das Verständnis dieser grundlegenden Designprinzipien ermöglicht es Ihnen, einen Ofen auszuwählen, der nicht nur funktional ist, sondern perfekt auf Ihre spezifischen Verarbeitungsziele abgestimmt ist.

Zusammenfassungstabelle:

| Klassifizierung | Hauptmerkmale | Beste Anwendungen |

|---|---|---|

| Direkte Beheizung | Hohe Effizienz, Kontaminationsrisiko | Mineralienverarbeitung, Abfallbehandlung |

| Indirekte Beheizung | Hohe Reinheit, verhindert Kontamination | Pharmazeutika, Elektronik, fortschrittliche Materialien |

| Parallelströmung | Sanfte Erwärmung, gleichmäßige Temperatur | Trocknung, empfindliche Materialien |

| Gegenströmung | Hohe thermische Effizienz, maximale Temperatur | Kalzinierung, Reduktion, chemische Reaktionen |

| Batch-Betrieb | Diskrete Ladungen, präzise Steuerung | Labor F&E, Pilotversuche |

| Kontinuierlicher Betrieb | Unterbrechungsfreie Produktion, hoher Durchsatz | Industrielle Fertigung, Massenverarbeitung |

Erschließen Sie Präzision und Effizienz mit KINTEK's Fortschrittlichen Drehrohröfen

Haben Sie Schwierigkeiten, Reinheit, Effizienz und Skalierbarkeit in Ihren thermischen Prozessen in Einklang zu bringen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Egal, ob Sie in der F&E tätig sind und eine hochreine Batch-Verarbeitung benötigen oder in der industriellen Produktion einen kontinuierlichen Durchsatz fordern – KINTEK liefert zuverlässige, optimierte Lösungen. Lassen Sie sich nicht von Designkomplexitäten zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesseffizienz steigern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien

- Wie wird der Kipprohr-Drehofen im Prozess der Kohleaktivierung eingesetzt? Erreichen Sie gleichmäßige Aktivkohle mit hoher Porosität