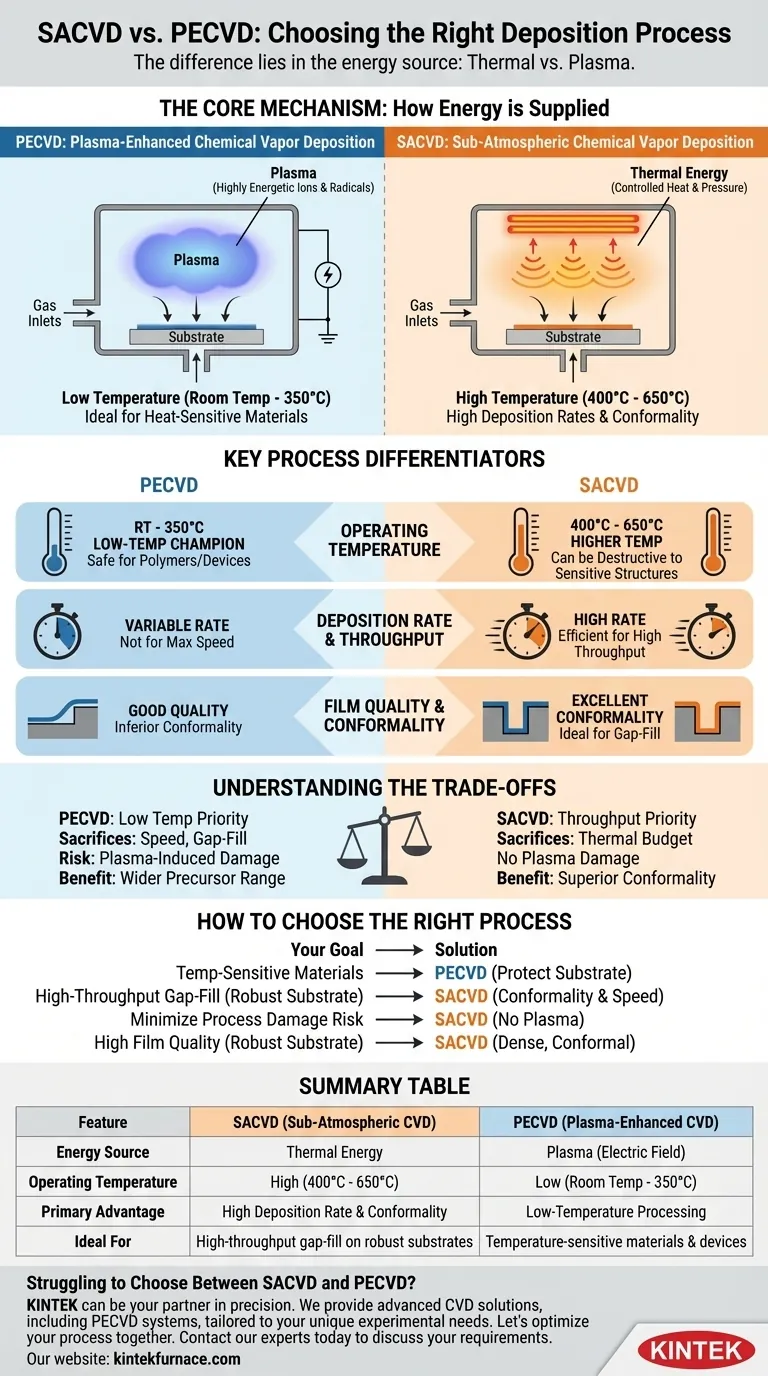

Im Kern liegt der Unterschied zwischen der Abscheidung durch chemische Gasphasenreaktion bei Untersättigungsatmosphäre (Sub-Atmospheric Chemical Vapor Deposition, SACVD) und der plasmaunterstützten chemischen Gasphasenabscheidung (Plasma-Enhanced Chemical Vapor Deposition, PECVD) in der Energiequelle, die zur Steuerung der chemischen Reaktion verwendet wird. PECVD nutzt Plasma, um Reaktionen bei niedrigen Temperaturen zu ermöglichen, was es ideal für wärmeempfindliche Materialien macht. SACVD hingegen verwendet eine spezifische Kombination aus thermischer Energie und Druck, um qualitativ hochwertige, konforme Filme mit hohen Abscheidungsraten zu erzielen, erfordert jedoch höhere Temperaturen.

Die grundlegende Wahl zwischen diesen beiden Verfahren ist ein Kompromiss zwischen der Temperaturbeständigkeit Ihres Substrats und Ihrem Bedarf an Durchsatz und Konformität des Films. PECVD priorisiert niedrige Temperaturen, während SACVD die Abscheidungsgeschwindigkeit und die Lückenfüllleistung priorisiert.

Der Kernmechanismus: Wie die Energie zugeführt wird

Um das richtige Verfahren auszuwählen, müssen Sie zunächst verstehen, wie jeder Prozess die Dünnschichtabscheidung einleitet. Die „Energiequelle“ ist der bestimmende Faktor, der das Prozessfenster und die idealen Anwendungen für jede Technik vorgibt.

PECVD: Plasmaunterstützte chemische Gasphasenabscheidung

PECVD verwendet ein elektrisches Feld, um Vorläufergase zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma ist eine hoch energetische Mischung aus Ionen, Elektronen und freien Radikalen.

Diese reaktiven Spezies, nicht hohe Hitze, liefern die Energie, die benötigt wird, um Vorläufermoleküle aufzubrechen und einen dünnen Film auf dem Substrat abzuscheiden. Dies ermöglicht es, den Prozess bei viel niedrigeren Temperaturen durchzuführen, typischerweise von Raumtemperatur bis etwa 350 °C.

SACVD: Abscheidung durch chemische Gasphasenreaktion bei Untersättigungsatmosphäre

SACVD ist ein thermischer Prozess. Es verwendet kein Plasma. Stattdessen stützt es sich auf sorgfältig kontrollierte Wärme und Druck, um die chemische Reaktion voranzutreiben.

Der Name „Sub-Atmospheric“ (Untersättigungsatmosphäre) bezieht sich darauf, dass der Prozess bei Drücken unterhalb des atmosphärischen Niveaus durchgeführt wird, aber oft höher als bei anderen vakuumgestützten CVD-Methoden. Dieses spezifische Druckregime, kombiniert mit Temperaturen, die typischerweise höher sind als bei PECVD, ist optimiert, um den Vorläufertransport und die Oberflächenreaktionen zu verbessern, was zu ausgezeichneten Filmeigenschaften führt.

Wichtige Prozessunterschiede

Der Unterschied in der Energiequelle führt zu deutlichen Vor- und Nachteilen bei den wichtigsten Leistungskennzahlen, die die Fertigung direkt beeinflussen.

Betriebstemperatur

Dies ist der kritischste Unterschied. PECVD ist der Champion bei niedrigen Temperaturen und unerlässlich für die Abscheidung von Filmen auf Substraten, die hoher Hitze nicht standhalten können, wie Polymere oder Bauteile mit bereits vorhandenen Metallschichten mit niedrigem Schmelzpunkt.

SACVD arbeitet bei höheren Temperaturen (z. B. 400 °C bis 650 °C). Obwohl dies niedriger ist als bei einigen herkömmlichen CVD-Verfahren, ist es deutlich heißer als PECVD und kann für temperaturempfindliche Strukturen zerstörerisch sein.

Abscheidungsrate und Durchsatz

SACVD ist für hohe Abscheidungsraten ausgelegt. Seine thermisch und druckgesteuerte Chemie ist sehr effizient und macht es zu einem Arbeitstier für Anwendungen, bei denen der Fertigungsdurchsatz ein Hauptanliegen ist.

PECVD kann variable Abscheidungsraten aufweisen, wird aber im Allgemeinen nicht gewählt, wenn maximale Geschwindigkeit das einzige Ziel ist. Der Fokus liegt darauf, eine Abscheidung zu ermöglichen, die aufgrund thermischer Einschränkungen sonst unmöglich wäre.

Filmqualität und Konformität

SACVD ist bekannt für seine ausgezeichnete Konformität und Lückenfüllfähigkeit. Die Prozessbedingungen sind darauf abgestimmt, dass sich der Film gleichmäßig über komplexe Topografien mit hohem Aspektverhältnis ablagert, wie z. B. tiefe Gräben zwischen Metallbahnen in einem integrierten Schaltkreis.

PECVD kann qualitativ hochwertige Filme erzeugen, aber ihre Konformität ist oft schlechter als die von Hochtemperatur-Thermalverfahren wie SACVD. Der Hauptvorteil von PECVD ist seine Niedertemperaturfähigkeit, die manchmal auf Kosten der Filmdichte oder der Stufenabdeckung geht.

Die Abwägungen verstehen

Die Wahl einer Abscheidungsmethode beinhaltet niemals die Suche nach einer „perfekten“ Lösung. Es geht darum, einen Satz von Kompromissen zu akzeptieren, die mit Ihrem Hauptziel übereinstimmen.

Das Dilemma Temperatur vs. Durchsatz

Dies ist der zentrale Kompromiss. Wenn Ihr Bauteil ein strenges thermales Budget hat, müssen Sie PECVD verwenden. Dabei müssen Sie möglicherweise Abstriche bei der Abscheidungsgeschwindigkeit oder der Lückenfüllleistung machen.

Wenn Ihr Substrat die Hitze verträgt und Ihre Priorität eine schnelle, konforme Lückenfüllung ist, ist SACVD die überlegene Wahl.

Plasma-induzierte Schäden

Ein wichtiger Aspekt bei PECVD ist das Risiko von Plasmaschäden. Die energetischen Ionen, die eine Abscheidung bei niedriger Temperatur ermöglichen, können das Substrat physisch bombardieren und empfindliche elektronische Strukturen, die sich bereits auf dem Wafer befinden, potenziell beschädigen. Thermische Verfahren wie SACVD haben dieses Risiko nicht.

Vorläuferchemie

Da SACVD auf spezifische thermische Reaktionen angewiesen ist (z. B. die Verwendung von Ozon und TEOS für Siliziumdioxid), ist seine Vorläuferchemie oft stärker eingeschränkt. Die leistungsstarke Natur des Plasmas ermöglicht es PECVD, eine größere Bandbreite an Vorläufergasen zu nutzen, da das Plasma Moleküle aufspalten kann, die in einem rein thermischen Prozess möglicherweise nicht effizient reagieren würden.

So wählen Sie das richtige Verfahren

Ihre Anwendungsanforderungen liefern eine klare Antwort. Verwenden Sie die folgende Anleitung, um eine endgültige Wahl zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PECVD ist Ihre einzig gangbare Wahl, da es das darunter liegende Substrat vor thermischen Schäden schützt.

- Wenn Ihr Hauptaugenmerk auf Lückenfüllung mit hohem Durchsatz für nicht-empfindliche Strukturen liegt: SACVD ist die überlegene Option und liefert eine ausgezeichnete Konformität bei hohen Abscheidungsraten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung jeglichen Risikos prozessbedingter Bauteilschäden liegt: Ein thermisches Verfahren wie SACVD ist inhärent sicherer, da es die mit Plasma verbundenen energetischen Ionenbombardierungen vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Filmqualität auf einem robusten Substrat liegt, das Hitze verträgt: SACVD erzeugt im Allgemeinen einen konformeren und dichteren Film als ein Niedertemperatur-PECVD-Verfahren.

Indem Sie die grundlegende Rolle der Energiequelle verstehen, können Sie zuversichtlich die Abscheidungstechnologie auswählen, die am besten zu Ihren spezifischen Material-, thermischen und Fertigungsanforderungen passt.

Zusammenfassungstabelle:

| Merkmal | SACVD (Abscheidung bei Untersättigungsatmosphäre) | PECVD (Plasmaunterstützte CVD) |

|---|---|---|

| Energiequelle | Thermische Energie | Plasma (Elektrisches Feld) |

| Betriebstemperatur | Hoch (400 °C - 650 °C) | Niedrig (Raumtemperatur - 350 °C) |

| Hauptvorteil | Hohe Abscheidungsrate & Konformität | Niedertemperaturverarbeitung |

| Ideal für | Lückenfüllung mit hohem Durchsatz auf robusten Substraten | Wärmeempfindliche Materialien & Bauteile |

Schwierigkeiten bei der Wahl zwischen SACVD und PECVD für Ihr Labor?

Die Auswahl der richtigen Abscheidungstechnologie ist entscheidend für Ihren Forschungs- und Entwicklungserfolg. Die Wahl hängt von Ihrem spezifischen Substrat, Ihrem thermischen Budget und Ihren Leistungsanforderungen an Filmdichte und Durchsatz ab.

KINTEK kann Ihr Partner für Präzision sein. Durch die Nutzung unserer außergewöhnlichen F&E- und internen Fertigungskapazitäten bieten wir fortschrittliche CVD-Lösungen, einschließlich PECVD-Systemen, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr Ofen oder System für Ihre spezifische Anwendung optimiert ist, unabhängig davon, ob Sie Niedertemperaturverarbeitung oder Hochgeschwindigkeits-, konforme Abscheidung benötigen.

Lassen Sie uns Ihren Prozess gemeinsam optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und die perfekte KINTEK-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften