Im Wesentlichen reinigt ein Vakuumdestillationsofen gefährliche Magnesiumabfälle, indem er das wertvolle Magnesium durch selektive Verdampfung von Verunreinigungen trennt. Dies geschieht durch die Schaffung einer präzise kontrollierten Hochtemperatur- und Niederdruckumgebung. Unter diesen Bedingungen verwandelt sich das Magnesium bei einer viel niedrigeren Temperatur als seinem normalen Siedepunkt in Dampf, wobei Verunreinigungen wie Aluminium, Eisen und Oxide zurückbleiben, die dann separat gesammelt werden.

Die größte Herausforderung beim Recycling von Magnesiumabfällen besteht darin, es sauber von anderen Elementen zu trennen. Ein Vakuumdestillationsofen löst dieses Problem, indem er die physikalischen Gesetze grundlegend verändert und ein Vakuum nutzt, um den Siedepunkt von Magnesium zu senken und es selektiv als reinen Dampf "abkochen" zu lassen, während Verunreinigungen zurückbleiben.

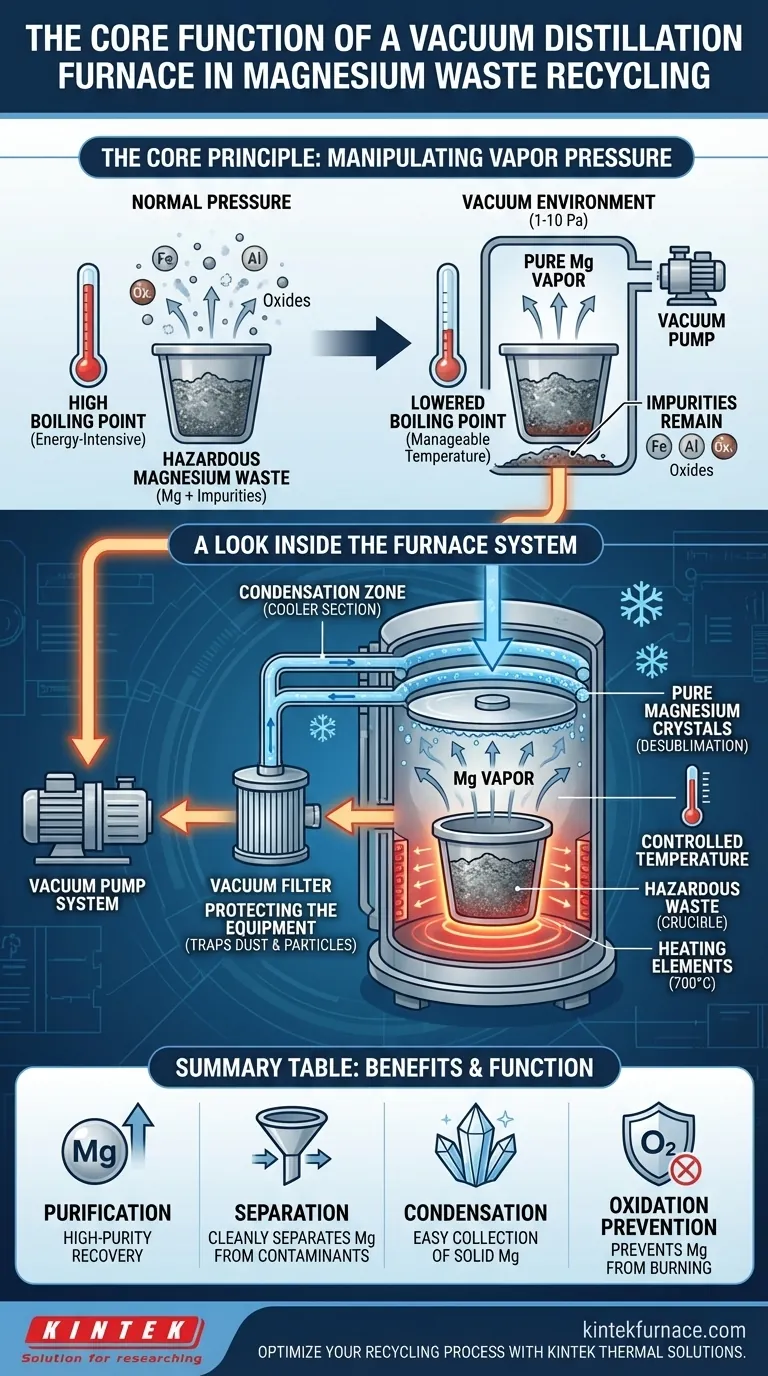

Das Kernprinzip: Manipulation des Dampfdrucks

Um zu verstehen, wie dieser Ofen funktioniert, muss man zunächst die Beziehung zwischen Druck und dem Siedepunkt eines Materials verstehen. Der Ofen nutzt dieses physikalische Prinzip, um eine hochwirksame Reinigung zu erzielen.

Warum ein Vakuum unerlässlich ist

Bei normalem atmosphärischem Druck hat Magnesium einen sehr hohen Siedepunkt. Die Abfälle auf diese Temperatur zu erhitzen, wäre energieintensiv und könnte andere unerwünschte Elemente verdampfen.

Durch die Schaffung eines Vakuums senkt der Ofen den äußeren Druck drastisch. Dies ermöglicht es Magnesium, bei einer deutlich niedrigeren und besser handhabbaren Temperatur zu verdampfen (ein Prozess, der als Sublimation bezeichnet wird, wenn er von fest zu gasförmig übergeht).

Die Rolle der Temperaturregelung

Das Heizelement des Systems erwärmt die gefährlichen Abfälle auf einen präzisen Punkt – typischerweise etwa 700 °C.

Diese Temperatur wird sorgfältig so gewählt, dass sie über dem neuen, niedrigeren Siedepunkt von Magnesium liegt, aber unter den Siedepunkten gängiger Verunreinigungen wie Aluminium, Silizium, Eisen und verschiedener Oxide.

Wie die Trennung erreicht wird

Diese Kombination aus niedrigem Druck und kontrollierter Temperatur schafft einen deutlichen Unterschied im Verhalten der Materialien.

Das Magnesium mit seinem hohen Dampfdruck unter diesen Bedingungen verwandelt sich selektiv in Gas. Die Verunreinigungen mit viel niedrigerem Dampfdruck bleiben als fester oder flüssiger Rückstand im Tiegel zurück.

Ein Blick in das Ofensystem

Ein Vakuumdestillationsofen ist keine einzelne Komponente, sondern ein integriertes System, bei dem jedes Teil eine entscheidende Rolle im Trennprozess spielt.

Das Heiz- und Eindämmungssystem

Dies ist die Hauptkammer, in der das Abfallmaterial, das in einem Tiegel gehalten wird, erhitzt wird. Ein externes Widerstandsheizsystem liefert die für die Verdampfung erforderliche thermische Energie.

Das Vakuumsystem

Eine leistungsstarke Vakuumpumpe wird verwendet, um die Ofenkammer zu evakuieren und den Innendruck auf bis zu 1-10 Pa zu reduzieren. Diese Niederdruckumgebung ist die Schlüsselvoraussetzung für den gesamten Reinigungsprozess.

Die Kondensationszone

Während der reine Magnesiumdampf vom heißen Abfallmaterial aufsteigt, gelangt er in einen kühleren Bereich innerhalb des Ofens. Dieser Bereich, oft eine wassergekühlte Scheibe oder Oberfläche, bietet einen kalten Punkt, an dem der Dampf kondensieren kann.

Das gasförmige Magnesium verwandelt sich direkt zurück in einen hochreinen Feststoffkristall, ein Prozess, der als Desublimation bekannt ist. Dieses gereinigte kristalline Magnesium kann dann leicht gesammelt werden.

Verständnis der Kompromisse und Herausforderungen

Obwohl diese Technologie hochwirksam ist, erfordert ihr Betrieb die Bewältigung spezifischer technischer Herausforderungen, um Sicherheit, Effizienz und Langlebigkeit der Geräte zu gewährleisten.

Verhinderung von Oxidation

Magnesium ist hochreaktiv und verbrennt bei hohen Temperaturen leicht (oxidiert), wenn es Luft ausgesetzt wird. Das Vakuumsystem ist nicht nur entscheidend für die Senkung des Siedepunkts, sondern auch für die Entfernung reaktiver Gase wie Sauerstoff, um zu verhindern, dass Magnesium durch Oxidation verloren geht.

Schutz der Ausrüstung

Der während des Vakuumprozesses entstehende Gasfluss kann feinen Staub und Magnesiumpartikel aus dem Abfall mitreißen. Wenn diese Partikel in die Vakuumpumpen gelangen, können sie erhebliche Abnutzung und katastrophale Ausfälle verursachen.

Zwischen dem Ofen und den Pumpen ist immer ein Vakuumfilter installiert. Dieses Gerät ist unerlässlich, um feste Partikel abzufangen und die langfristige Zuverlässigkeit und Stabilität des Vakuumsystems zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung dieser Technologie bedeutet zu verstehen, wie verschiedene Betriebsparameter basierend auf dem gewünschten Ergebnis priorisiert werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Die präzise Steuerung sowohl des Vakuumniveaus als auch der Ofentemperatur sind die kritischsten Faktoren, die es zu verwalten gilt.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Die Aufheizrate sowie das Design und die Kühlungseffizienz der Kondensationszone sind die Schlüsselfaktoren für die Optimierung des Durchsatzes.

- Wenn Ihr Hauptaugenmerk auf der Systemlebensdauer liegt: Eine strenge Wartung der Vakuumpumpen und die Gewährleistung der Integrität des Filtersystems sind absolut nicht verhandelbar.

Letztendlich verwandelt der Vakuumdestillationsofen ein komplexes metallurgisches Trennproblem in einen beherrschbaren Prozess, der von den Grundprinzipien der Physik bestimmt wird.

Zusammenfassungstabelle:

| Hauptfunktion | Wie es funktioniert | Vorteil |

|---|---|---|

| Reinigung | Erzeugt ein Vakuum, um den Siedepunkt von Magnesium zu senken, wodurch es sich getrennt von Verunreinigungen verdampfen kann. | Erzielt eine hochreine Magnesiumrückgewinnung. |

| Trennung | Nutzt präzise Temperaturregelung, um Magnesium zu verdampfen, während Verunreinigungen wie Aluminium und Oxide zurückbleiben. | Trennt wertvolles Metall sauber von gefährlichem Abfall. |

| Kondensation | Kühlt den Magnesiumdampf in einer speziellen Zone ab und verwandelt ihn zurück in reine Feststoffkristalle. | Ermöglicht die einfache Sammlung von gereinigtem Magnesium. |

| Verhinderung von Oxidation | Hält eine Vakuumumgebung aufrecht, um Sauerstoff zu entfernen und zu verhindern, dass Magnesium verbrennt. | Gewährleistet einen sicheren und effizienten Betrieb. |

Bereit, Ihren Prozess zur Wiederverwertung gefährlicher Metalle zu optimieren?

Ein Vakuumdestillationsofen ist der Schlüssel zur effizienten und sicheren Rückgewinnung von hochreinem Magnesium aus komplexen Abfallströmen. KINTEK ist spezialisiert auf fortschrittliche thermische Lösungen für anspruchsvolle industrielle Anwendungen.

Unsere kundenspezifisch entwickelten Vakuumöfen bieten:

- Präzisions-Engineering: Experten-F&E gewährleisten optimale Temperatur- und Vakuumregelung für maximale Reinheit und Ausbeute.

- Robuste Konstruktion: Gebaut für den Umgang mit reaktiven Materialien und zur Gewährleistung langfristiger Systemzuverlässigkeit.

- Maßgeschneiderte Lösungen: Wir passen unsere Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an Ihre spezifischen Recyclinganforderungen und Durchsatzziele an.

Lassen Sie unsere Experten Ihnen helfen, Ihre gefährlichen Abfälle in eine wertvolle Ressource zu verwandeln.

Kontaktieren Sie KINTEL noch heute, um Ihr Projekt zu besprechen und die richtige Ofenlösung für Ihr Labor oder Ihre Anlage zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen