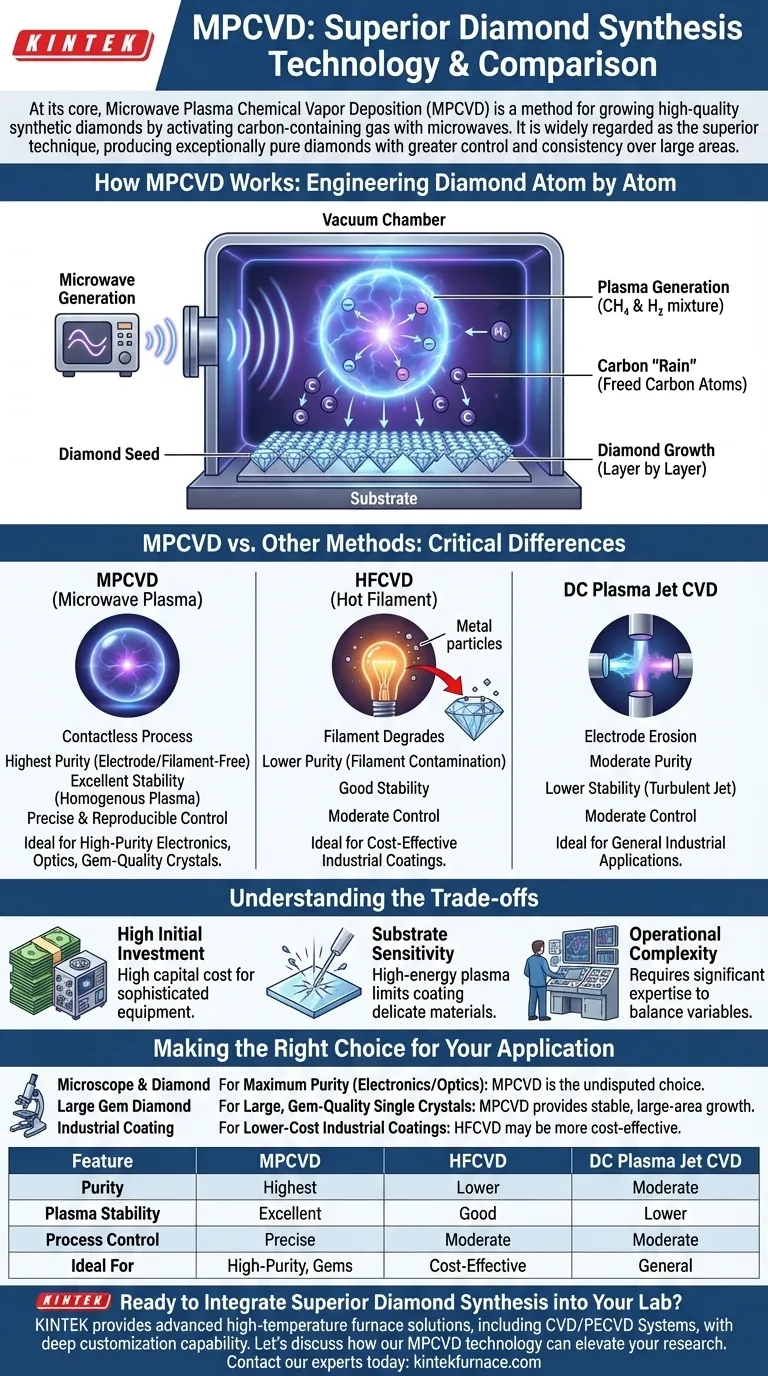

Im Kern ist die Mikrowellen-Plasma-Chemische-Dampfabscheidung (MPCVD) eine Methode zur Züchtung hochwertiger synthetischer Diamanten, indem kohlenstoffhaltige Gase mithilfe von Mikrowellen aktiviert werden. Sie gilt weithin als die überlegene Technik im Vergleich zu älteren Methoden wie der Heißdraht-CVD (HFCVD) oder dem DC-Plasma-Jet-CVD, da sie außergewöhnlich reine Diamanten mit größerer Kontrolle und Konsistenz über große Flächen erzeugt.

Obwohl verschiedene Methoden im Labor gezüchtete Diamanten herstellen können, sticht MPCVD heraus. Seine einzigartige Fähigkeit, ein sauberes, stabiles Plasma ohne interne Elektroden oder Filamente zu erzeugen, löst die Kernprobleme der Kontamination und Instabilität, die andere Techniken einschränken.

Wie MPCVD funktioniert: Diamant Atom für Atom konstruieren

Um zu verstehen, warum MPCVD so effektiv ist, muss man zunächst seinen grundlegenden Prozess verstehen. Es ist eine Methode der Präzisionstechnik, nicht der rohen Gewalt.

Erzeugung von Plasma mit Mikrowellen

Der Prozess beginnt in einer Vakuumkammer. Ein Gasgemisch, typischerweise Methan (die Kohlenstoffquelle) und Wasserstoff, wird bei sehr niedrigem Druck eingeleitet.

Anschließend werden Mikrowellen in die Kammer geleitet, die das Gas anregen und Elektronen von den Atomen abspalten. Dies erzeugt einen leuchtenden Ball aus überhitztem, ionisiertem Gas, bekannt als Plasma.

Der Kohlenstoff-"Regen"

Innerhalb dieses Plasmas werden die Methanmoleküle (CH₄) aufgespalten. Dadurch werden Kohlenstoffatome freigesetzt, die dann auf ein Substrat darunter "regnen".

Dieses Substrat ist typischerweise ein kleiner, hochwertiger Diamant-"Keim". Die Kohlenstoffatome lagern sich auf dem Kristallgitter des Keims an und ordnen sich perfekt an, wodurch der Diamant Schicht für Schicht wächst.

MPCVD im Vergleich zu anderen Methoden: Die entscheidenden Unterschiede

Die Überlegenheit von MPCVD ist keine Meinungsfrage, sondern das Ergebnis der Lösung spezifischer technischer Herausforderungen, die andere CVD-Methoden (Chemical Vapor Deposition) plagen.

Der Reinheitsvorteil (gegenüber HFCVD)

Die Heißdraht-CVD (HFCVD) verwendet einen erhitzten Metalldraht, ähnlich dem Glühfaden in einer alten Glühbirne, um das Kohlenstoffgas zu zersetzen.

Mit der Zeit zersetzt sich dieser Draht und sputert Metallatome (wie Wolfram) in die Kammer. Diese Atome werden im wachsenden Diamanten eingeschlossen und erzeugen Verunreinigungen, die seine optischen und elektronischen Eigenschaften beeinträchtigen.

MPCVD ist kontaktlos. Da das Plasma durch Mikrowellen erzeugt wird, gibt es keine internen Komponenten, die sich zersetzen können, was zu einem wesentlich reineren Diamanten führt.

Der Stabilitätsvorteil (gegenüber DC-Plasma-Jet)

Andere plasma-basierte Methoden, wie die DC-Plasma-Jet-CVD, verwenden eine elektrische Entladung zwischen zwei Elektroden, um das Plasma zu erzeugen.

Dies kann einen "Jet" erzeugen, der oft turbulent und weniger gleichmäßig ist, was zu inkonsistenten Wachstumsraten und Qualität über die Oberfläche des Diamanten führt.

MPCVD erzeugt einen großen, stabilen und homogenen Plasmaball. Dieses stabile Umfeld ist entscheidend für das Wachstum großer Einkristalldiamanten ohne innere Spannungen oder Defekte.

Der Kontrollvorteil

Der MPCVD-Prozess ermöglicht eine extrem präzise und stabile Kontrolle über Schlüsselvariablen wie Temperatur, Gaskomposition und Druck.

Dieses Maß an Kontrolle bedeutet, dass die Eigenschaften des Diamanten für spezifische Anwendungen maßgeschneidert werden können und die Ergebnisse hochgradig reproduzierbar sind – ein entscheidender Faktor für jede industrielle Produktion.

Die Abwägungen verstehen

Keine Technologie ist ohne ihre Einschränkungen. Objektivität erfordert die Anerkennung, wo MPCVD Schwächen aufweist.

Hohe Anfangsinvestition

MPCVD-Systeme sind komplex und erfordern hochentwickelte Mikrowellengeneratoren, Vakuumpumpen und Steuerungssysteme. Dies führt zu hohen Kapitalkosten für die Ausrüstung und macht sie weniger zugänglich als einfachere Aufbauten wie HFCVD.

Substratsensitivität

Das durch die Mikrowellen erzeugte Hochenergieplasma kann bestimmte empfindliche Materialien beschädigen. Dies schränkt seine Verwendung für die Beschichtung empfindlicher Substrate wie einiger Polymere oder organischer Materialien ein.

Betriebliche Komplexität

Um optimale Ergebnisse zu erzielen, ist erhebliches Fachwissen erforderlich. Bediener müssen das komplizierte Zusammenspiel von Mikrowellenleistung, Gasfluss und Kammerdruck sorgfältig ausbalancieren, um stabile Wachstumsbedingungen aufrechtzuerhalten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Syntheseverfahrens hängt vollständig von Ihrem Endziel ab. Die Abwägungen zwischen Qualität, Kosten und Skalierbarkeit bestimmen die Entscheidung.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für elektronische oder optische Anwendungen liegt: MPCVD ist aufgrund seines kontaminationsfreien Prozesses die unbestrittene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum großer, edelsteinqualitäts-Einkristalle liegt: MPCVD bietet das stabile Plasma für große Flächen, das für konsistentes und fehlerfreies Wachstum erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstigeren industriellen Beschichtungen liegt, bei denen geringfügige Verunreinigungen akzeptabel sind: Ein einfacheres Verfahren wie HFCVD kann eine kostengünstigere Lösung sein.

Letztendlich stellt MPCVD einen entscheidenden Wandel hin zur präzisen Fertigung auf atomarer Ebene dar und ermöglicht eine neue Generation von Hochleistungsmaterialien.

Zusammenfassungstabelle:

| Merkmal | MPCVD | HFCVD (Heißdraht) | DC-Plasma-Jet-CVD |

|---|---|---|---|

| Reinheit | Höchste (Elektroden-/Drahtfrei) | Geringer (Drahtkontamination) | Mittelmäßig (Elektrodenabrieb) |

| Plasmastabilität | Ausgezeichnet (Stabiler, homogener Plasmaball) | Gut | Geringer (Turbulenter Jet) |

| Prozesskontrolle | Präzise & Reproduzierbar | Mittelmäßig | Mittelmäßig |

| Ideal für | Hochreine Elektronik, Optik, Edelsteinkristalle | Kostengünstige Industriebeschichtungen | Allgemeine industrielle Anwendungen |

| Wesentliche Einschränkung | Hohe Gerätekosten & Betriebskomplexität | Geringere Reinheit | Weniger gleichmäßiges Wachstum |

Bereit, eine überlegene Diamantsynthese in Ihr Labor zu integrieren?

Durch die Nutzung hervorragender F&E- und Inhouse-Fertigungskapazitäten bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie spezialisierter CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es bei der Entwicklung von Halbleitern der nächsten Generation, fortschrittlicher Optik oder Hochleistungsmaterialien.

Lassen Sie uns besprechen, wie unsere MPCVD-Technologie und unser Fachwissen Ihre Forschung und Produktion voranbringen können. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten