Kurz gesagt: Die Mikrowellen-Plasma-chemische Gasphasenabscheidung (MPCVD) ist eine entscheidende Technologie zur Herstellung von Hochleistungsfilmen, hauptsächlich Diamant, für anspruchsvolle industrielle Anwendungen. Ihr Einsatz konzentriert sich auf Sektoren wie fortschrittliche Elektronik, Optik, medizinische Geräte und Industriewerkzeuge, wo Materialeigenschaften wie extreme Härte, hohe Wärmeleitfähigkeit und chemische Inertheit unverzichtbar sind.

Der Hauptgrund, warum Industrien MPCVD wählen, ist seine einzigartige Fähigkeit, außergewöhnlich hochreine Filme mit präzise kontrollierten Eigenschaften zu produzieren. Diese Methode erschließt eine Materialleistung, insbesondere bei Diamant, die durch andere Abscheidungstechniken einfach unerreichbar ist, was ihren Einsatz in Anwendungen rechtfertigt, bei denen ein Versagen keine Option ist.

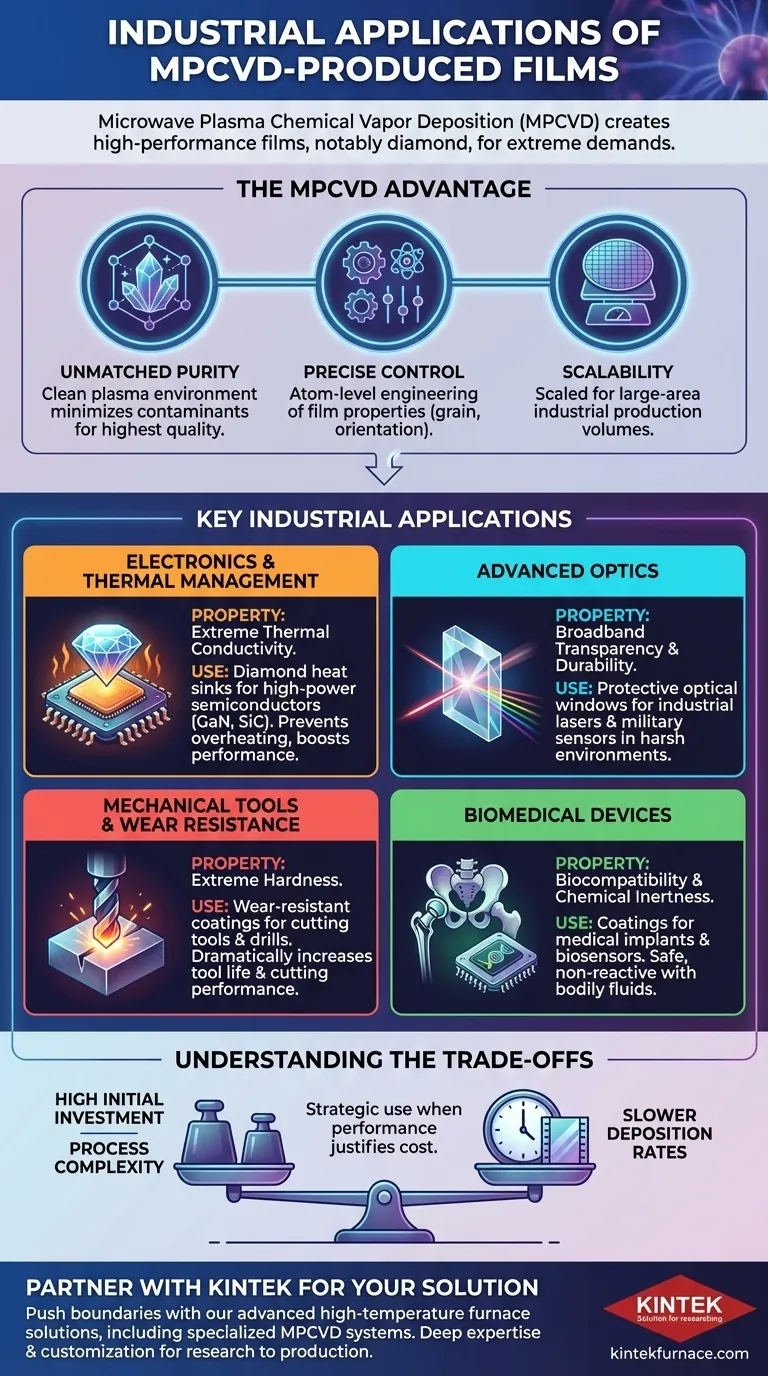

Warum MPCVD für Hochleistungsfilme hervorragend geeignet ist

Bevor wir die spezifischen Anwendungen untersuchen, ist es wichtig zu verstehen, warum der MPCVD-Prozess selbst so wertvoll ist. Es ist nicht nur eine weitere Methode zur Erzeugung einer dünnen Schicht; es ist ein Präzisionsinstrument zur Materialentwicklung auf atomarer Ebene.

Unübertroffene Reinheit und Qualität

Der Prozess nutzt Mikrowellenenergie, um ein stabiles, hochdichtes Plasma in einem Vakuum zu erzeugen. Diese saubere Energiequelle und die Niederdruckumgebung minimieren Verunreinigungen, was zu Filmen – insbesondere synthetischem Diamant – von höchstmöglicher Reinheit und Qualität führt.

Präzise Kontrolle über Filmeigenschaften

Techniker können Prozessparameter wie Gaszusammensetzung, Druck und Temperatur akribisch einstellen. Diese Kontrolle ermöglicht die präzise Entwicklung von Filmeigenschaften wie Kristallorientierung, Korngröße und elektrischen Eigenschaften, wodurch das Material an die Bedürfnisse einer spezifischen Anwendung angepasst wird.

Skalierbarkeit für industrielle Anforderungen

Obwohl ursprünglich eine Labortechnik, wurde MPCVD skaliert, um großflächige Substrate, wie große Siliziumwafer, aufzunehmen. Diese Skalierbarkeit macht es kommerziell rentabel für die Produktion hochwertiger Filme in industriellen Mengen.

Aufschlüsselung der wichtigsten industriellen Anwendungen

Die überlegenen Eigenschaften von MPCVD-produzierten Filmen ermöglichen direkt Leistungsdurchbrüche in mehreren Schlüsselindustrien. Jede Anwendung nutzt eine spezifische, außergewöhnliche Eigenschaft des abgeschiedenen Materials.

Elektronik und Wärmemanagement

Moderne Elektronik, insbesondere Hochleistungshalbleiter (wie GaN und SiC), erzeugt immense Wärme auf kleiner Fläche. MPCVD-gewachsene Diamant-Kühlkörper werden verwendet, da Diamant die höchste Wärmeleitfähigkeit aller bekannten Materialien besitzt.

Diese Filme leiten die Wärme effizient von den aktiven Komponenten ab, verhindern Überhitzung, verbessern die Leistung und verlängern die Lebensdauer des Geräts.

Fortschrittliche Optik

Für Anwendungen in rauen Umgebungen, wie industrielle Laser oder militärische Sensorfenster, müssen optische Komponenten sowohl transparent als auch unglaublich langlebig sein. MPCVD-produzierte optische Diamantfenster sind ideal.

Sie bieten eine ausgezeichnete Transparenz über ein breites Spektrum (von UV bis Ferninfrarot) und sind gleichzeitig außergewöhnlich hart und beständig gegen Abrieb und chemische Angriffe.

Mechanische Werkzeuge und Verschleißfestigkeit

Die extreme Härte von Diamant macht ihn zum ultimativen Material zum Schneiden und Schleifen. MPCVD wird verwendet, um verschleißfeste Diamantbeschichtungen auf Schneidwerkzeuge, Einsätze und Bohrer aufzubringen.

Diese dünne, aber langlebige Schicht erhöht die Werkzeuglebensdauer dramatisch, verbessert die Schneidleistung und ermöglicht die Bearbeitung sehr harter Materialien, die sonst unmöglich zu bearbeiten wären.

Biomedizinische Geräte

Wenn ein Material in den menschlichen Körper eingebracht wird, muss es biokompatibel und chemisch inert sein. MPCVD-Diamantfilme werden zur Beschichtung von medizinischen Implantaten und Biosensoren verwendet.

Die kohlenstoffbasierte Struktur von Diamant ist von Natur aus biokompatibel, und ihre Inertheit verhindert Reaktionen mit Körperflüssigkeiten, wodurch die Patientensicherheit und die Langlebigkeit des Geräts gewährleistet werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist MPCVD keine Universallösung. Ihre Anwendung ist strategisch und für Fälle reserviert, in denen ihre Vorteile ihre Komplexität überwiegen.

Hohe Anfangsinvestition

MPCVD-Reaktorsysteme sind komplex und stellen eine erhebliche Kapitalinvestition dar. Die Kosten für die Ausrüstung und deren Installation sind eine primäre Überlegung für jedes Unternehmen, das die Technologie einführen möchte.

Prozesskomplexität

Das Erreichen hochwertiger, reproduzierbarer Ergebnisse mit MPCVD erfordert tiefgreifendes Prozesswissen und geschultes Personal. Es ist keine "Plug-and-Play"-Technologie und erfordert oft erhebliche Investitionen in Forschung und Entwicklung, um den Prozess für einen spezifischen Film zu optimieren.

Langsamere Abscheidungsraten

In vielen Fällen erfordert die Herstellung der reinsten Filme langsamere Wachstumsraten. Dies kann einen Kompromiss zwischen ultimativer Filmqualität und Fertigungsdurchsatz schaffen, was sich auf die Kosten pro Teil auswirkt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von MPCVD hängt vollständig davon ab, ob die Leistungsanforderungen Ihrer Anwendung die Investition rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf extremem Wärmemanagement oder optischer Haltbarkeit liegt: MPCVD-Diamantfilme sind die unbestreitbare Wahl für Hochleistungselektronik und Schutzfenster.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer mechanischer Werkzeuge liegt: Eine Diamantbeschichtung aus MPCVD bietet eine dramatische Verbesserung der Härte und Verschleißfestigkeit.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und chemischer Inertheit liegt: MPCVD-gewachsener Diamant ist ein führender Kandidat für fortschrittliche medizinische Implantate und In-Body-Sensoren.

Letztendlich ist MPCVD die ermöglichende Technologie, auf die Sie zurückgreifen, wenn konventionelle Materialien und Prozesse ihre absolute Grenze erreicht haben.

Zusammenfassungstabelle:

| Anwendung | Genutzte Schlüsselmaterialeigenschaft | Beispielanwendungsfall |

|---|---|---|

| Elektronik & Wärmemanagement | Extreme Wärmeleitfähigkeit | Diamant-Kühlkörper für Hochleistungshalbleiter (GaN, SiC) |

| Fortschrittliche Optik | Breitbandtransparenz & Härte | Schutzfenster für Industrielaser und militärische Sensoren |

| Mechanische Werkzeuge & Verschleißfestigkeit | Extreme Härte | Verschleißfeste Beschichtungen für Schneidwerkzeuge und Bohrer |

| Biomedizinische Geräte | Biokompatibilität & Chemische Inertheit | Beschichtungen für medizinische Implantate und Biosensoren |

Bereit, das Unmögliche mit Hochleistungsfilmen zu realisieren?

Bei KINTEK verstehen wir, dass das Überschreiten der Grenzen der Materialwissenschaft mehr als nur Ausrüstung erfordert – es verlangt tiefgreifendes Fachwissen und Anpassung. Durch die Nutzung unserer außergewöhnlichen F&E- und internen Fertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen an, einschließlich spezialisierter Systeme für anspruchsvolle Prozesse wie MPCVD.

Unsere Produktlinie – mit Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen Forschungs- und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie Elektronik der nächsten Generation, langlebige optische Komponenten, langlebigere Werkzeuge oder sicherere medizinische Geräte entwickeln, wir können Ihnen helfen, das Fundament für den Erfolg zu legen.

Lassen Sie uns besprechen, wie unsere Lösungen auf Ihre spezifische Anwendung zugeschnitten werden können. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision