Kurz gesagt konzentrieren sich zukünftige Fortschritte beim Schmelzen unter Vakuum und Schutzatmosphäre darauf, den Prozess intelligenter, effizienter und präziser zu gestalten. Der primäre Treiber für diese Entwicklung liegt nicht nur im Ofendesign, sondern auch in der zugrunde liegenden Leistungselektronik – wie beispielsweise IGBTs der nächsten Generation – und der Integration fortschrittlicher digitaler Prozesssteuerung, die zusammen ein beispielloses Maß an Materialreinheit und -leistung ermöglichen.

Die nächste Grenze für die hochreine Schmelztechnologie besteht nicht nur darin, ein besseres Vakuum zu erreichen. Es geht darum, den Schmelzprozess selbst von einem Handwerk in eine datengesteuerte Wissenschaft zu verwandeln, indem überlegene Leistungssteuerung und Echtzeitanalysen eingesetzt werden, um eine makellose Materialkonsistenz zu erzielen.

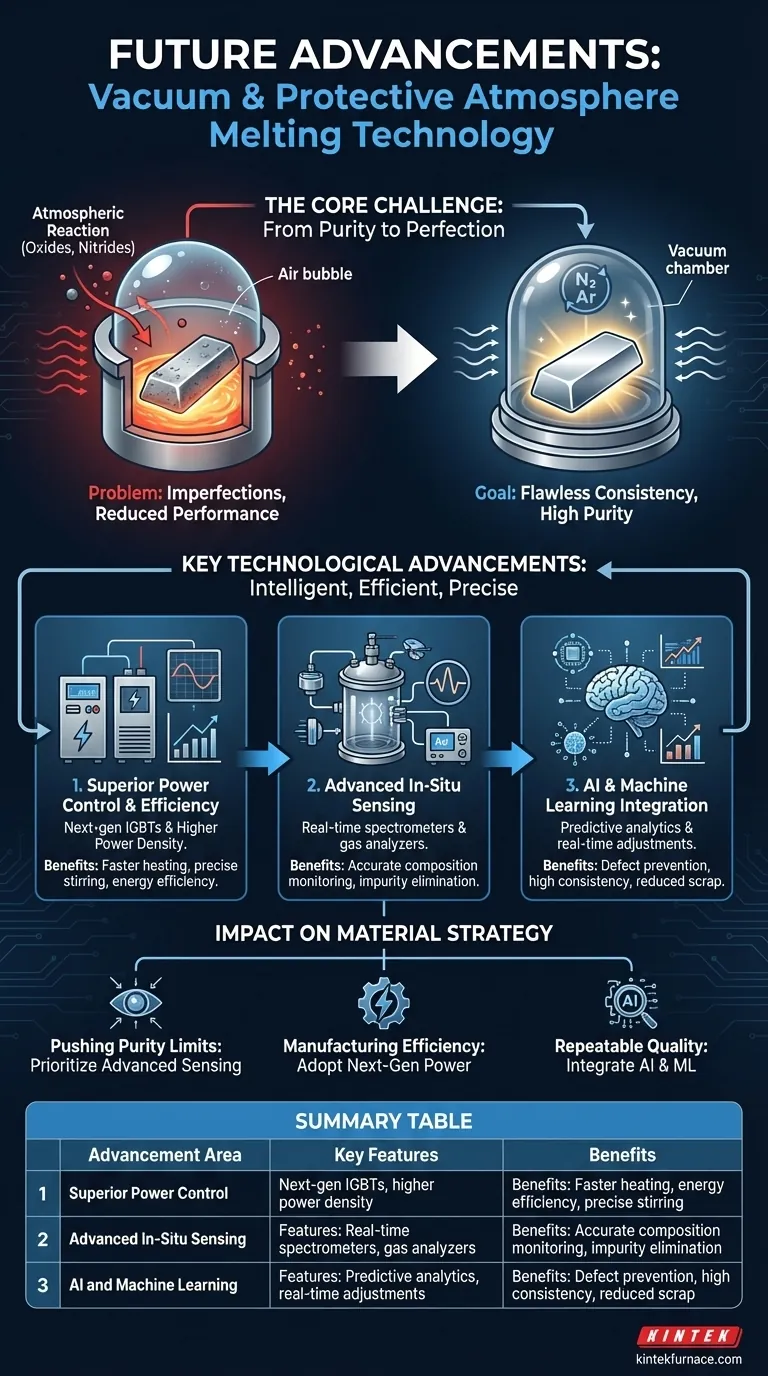

Die Kernherausforderung: Von Reinheit zu Perfektion

Hochleistungsindustrien sind auf Materialien angewiesen, die frei von Verunreinigungen und Strukturfehlern sind. Der gesamte Zweck des Schmelzens in einem Vakuum oder einer kontrollierten, inerten Atmosphäre besteht darin, hochreaktive oder empfindliche Metalle vor Kontamination durch Sauerstoff, Stickstoff und andere atmosphärische Elemente zu schützen.

Das Problem der atmosphärischen Reaktion

Wenn Metalle wie Titan, Nickelbasis-Superlegierungen oder hochreines Kupfer an der Luft geschmolzen werden, reagieren sie mit der Atmosphäre. Dies führt zur Bildung von Oxiden und Nitriden, die Unvollkommenheiten im Endmaterial erzeugen und dessen Festigkeit, Leitfähigkeit und Korrosionsbeständigkeit drastisch reduzieren.

Das Ziel makelloser Konsistenz

Bei kritischen Komponenten wie Turbinenschaufeln für die Luft- und Raumfahrt oder medizinischen Implantaten können selbst mikroskopische Inkonsistenzen zu katastrophalem Versagen führen. Ziel der fortschrittlichen Schmelztechnologie ist es, Legierungen herzustellen, die perfekt homogen und fehlerfrei sind – und das nicht nur einmal, sondern jedes Mal.

Schlüsselbereiche des technologischen Fortschritts

Zukünftige Fortschritte konzentrieren sich auf einen Feedback-Loop aus besserer Steuerung, besserer Sensorik und intelligenterer Analyse. Diese Elemente wirken zusammen, um die Präzision des gesamten Schmelzprozesses zu erhöhen.

Überlegene Leistungssteuerung und Effizienz

Die bedeutendsten kurzfristigen Fortschritte finden in der Stromversorgung statt. Modernes Induktionsschmelzen basiert auf Insulated-Gate Bipolar Transistors (IGBTs), um die leistungsstarken Magnetfelder zu erzeugen, die das Metall erhitzen und rühren.

Zukünftige IGBTs werden eine höhere Leistungsdichte und eine anspruchsvollere Steuerung bieten. Dies ermöglicht eine schnellere, gleichmäßigere Erwärmung und präzise Temperaturregelung, wodurch Energieverschwendung reduziert und Zykluszeiten verkürzt werden. Eine verbesserte Steuerung bedeutet auch, dass das elektromagnetische Rühren des geschmolzenen Metalls fein abgestimmt werden kann, um eine perfekt gemischte, homogene Legierung zu gewährleisten.

Fortschrittliche In-Situ-Sensorik

Man kann nicht kontrollieren, was man nicht messen kann. Die nächste Generation von Vakuumöfen wird eine Reihe fortschrittlicher Echtzeit-Sensoren direkt in der Schmelzkammer integrieren.

Diese Systeme werden über einfache Temperatur- und Druckmessungen hinausgehen. Erwarten Sie integrierte optische Emissionsspektrometer zur Echtzeitüberwachung der genauen chemischen Zusammensetzung der Schmelze und fortschrittliche Gasanalysatoren zur Gewährleistung der absoluten Reinheit der Schutzatmosphäre.

Integration von KI und maschinellem Lernen

Mit riesigen Datenmengen aus fortschrittlichen Sensoren ist der nächste logische Schritt die Nutzung von Künstlicher Intelligenz (KI) zur Interpretation dieser Daten. Modelle des maschinellen Lernens können darauf trainiert werden, subtile Muster im Schmelzprozess zu erkennen, die der Bildung eines Defekts vorausgehen.

Anstatt sich ausschließlich auf die Erfahrung eines Bedieners zu verlassen, könnte ein KI-gesteuertes System automatisch Leistung, Druck oder Gasfluss in Echtzeit anpassen, um Probleme zu verhindern, bevor sie auftreten. Dies führt zu höheren Ausbeuten, weniger Ausschuss und einer beispiellosen Konsistenz von Charge zu Charge.

Die Kompromisse verstehen

Obwohl diese Fortschritte erhebliche Vorteile versprechen, führen sie auch zu neuen Komplexitäten, die sorgfältig gemanagt werden müssen.

Die Herausforderung der Systemintegration

Die Integration neuer Sensoren, KI-Algorithmen und fortschrittlicher Stromversorgungen in ein kohärentes System ist eine komplexe technische Aufgabe. Sie erfordert tiefgreifendes Fachwissen in Materialwissenschaft, Elektronik und Software-Engineering, um sicherzustellen, dass alle Komponenten zuverlässig zusammenarbeiten und genaue Daten liefern.

Die hohen Kosten modernster Technologie

Modernste Öfen, die mit diesen Technologien ausgestattet sind, stellen eine erhebliche Kapitalinvestition dar. Die Entscheidung für ein Upgrade muss gegen die greifbaren Vorteile einer verbesserten Materialqualität, eines reduzierten Energieverbrauchs und höherer Produktionserträge abgewogen werden.

Die Nachfrage nach neuen Fähigkeiten

Mit der zunehmenden Komplexität von Schmelzsystemen entwickelt sich die Rolle des Bedieners weiter. Der Betrieb eines KI-gestützten Ofens erfordert Fähigkeiten in der Dateninterpretation und Systemverwaltung, nicht nur traditionelles metallurgisches Fachwissen. Unternehmen müssen in Schulungen investieren, um das volle Potenzial dieser Technologien auszuschöpfen.

Wie sich dies auf Ihre Materialstrategie auswirkt

Ihr Ansatz zur Übernahme dieser Technologien sollte direkt mit Ihrem primären Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Grenzen der Materialreinheit zu erweitern: Priorisieren Sie Investitionen in fortschrittliche In-situ-Sensorik und Atmosphärenkontrolle, um selbst Spuren von Verunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Fertigungseffizienz und Kostensenkung liegt: Die Einführung von IGBT-Stromversorgungen der nächsten Generation wird den unmittelbarsten Ertrag durch schnellere Zyklen und geringeren Energieverbrauch liefern.

- Wenn Ihr Hauptaugenmerk auf wiederholbarer Qualität für kritische Komponenten liegt: Die Integration von KI und maschinellem Lernen bietet den ultimativen Weg zur prädiktiven Qualitätskontrolle und zur Minimierung von Schwankungen von Charge zu Charge.

Letztendlich bewegen diese Fortschritte das Vakuum- und Schutzgas-Schmelzen von einem stark kontrollierten zu einem intelligent optimierten Prozess.

Zusammenfassungstabelle:

| Fortschrittsbereich | Hauptmerkmale | Vorteile |

|---|---|---|

| Überlegene Leistungssteuerung | IGBTs der nächsten Generation, höhere Leistungsdichte | Schnelleres Erhitzen, Energieeffizienz, präzises Rühren |

| Fortschrittliche In-Situ-Sensorik | Echtzeit-Spektrometer, Gasanalysatoren | Genaue Zusammensetzungsüberwachung, Eliminierung von Verunreinigungen |

| KI und maschinelles Lernen | Prädiktive Analysen, Echtzeitanpassungen | Fehlervermeidung, hohe Konsistenz, reduzierter Ausschuss |

Bereit, Ihre Materialverarbeitung mit modernsten Vakuumschmelzlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert auf Ihre Bedürfnisse anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Materialreinheit, Fertigungseffizienz oder wiederholbare Qualität konzentrieren, unsere Technologien können Ihnen helfen, makellose Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung