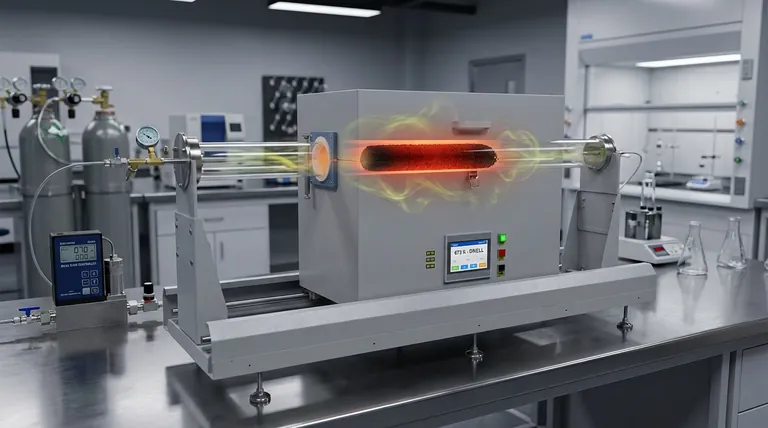

Ein Hochtemperatur-Quarzrohr-Ofen dient als kritische Reaktionskammer für die Synthese von mit Schwefel und Stickstoff co-dotiertem Aktivkohle. Seine Hauptfunktion besteht darin, eine streng kontrollierte inerte Atmosphäre (typischerweise Argon) aufrechtzuerhalten und gleichzeitig ein präzises Heizprofil (wie z. B. eine konstante Haltezeit bei 673 K) auszuführen, was die Zersetzung von Vorläufern wie Thioacetamid antreibt und Dotierstoffe in das Kohlenstoffgitter einbettet.

Kernbotschaft Der Ofen fungiert eher als architektonisches Werkzeug denn als reine Wärmequelle. Durch die strenge Regulierung der thermischen und atmosphärischen Umgebung verhindert er die oxidative Zerstörung des Kohlenstoffträgers und ermöglicht gleichzeitig die präzise Einbettung von Heteroatomen zur Schaffung spezifischer Koordinationsstellen zur Stabilisierung von Einzelatommetallen.

Meistern der Reaktionsumgebung

Schaffung einer inerten Atmosphäre

Die unmittelbarste Funktion des Quarzrohr-Ofens besteht darin, die Reaktanten von der Umgebungsluft zu isolieren. Durch die Aufrechterhaltung eines kontinuierlichen Flusses von Inertgas wie Argon schafft der Ofen eine sauerstofffreie Umgebung.

Ohne diesen Ausschluss von Sauerstoff würde das Aktivkohlesubstrat bei hohen Temperaturen einer oxidativen Zersetzung (Ausbrennen) unterliegen. Die inerte Atmosphäre bewahrt die strukturelle Integrität des Kohlenstoffgerüsts, während die Dotierungsreaktionen stattfinden.

Erleichterung der Vorläuferzersetzung

Der Ofen liefert die spezifische thermische Energie, die zur Zersetzung von Vorläufern erforderlich ist. In Ihrem speziellen Fall erleichtert er die Zersetzung von Thioacetamid, das mit Aktivkohle vermischt ist.

Die kontrollierte Umgebung stellt sicher, dass die bei dieser Zersetzung freigesetzten Schwefel- und Stickstoffatome nicht als flüchtige Oxide verloren gehen. Stattdessen werden sie im Reaktionsbereich zurückgehalten und stehen zur Wechselwirkung mit der Kohlenstoffoberfläche zur Verfügung.

Präzise Wärmeregulierung

Ausführung präziser Heizkurven

Der Ofen ermöglicht die Programmierung exakter Temperaturprofile, einschließlich Aufheizraten und Haltezeiten. Die primäre Referenz hebt eine konstante Temperaturbehandlung bei 673 K hervor.

Dieses spezifische thermische Plateau ist entscheidend. Es liefert die Aktivierungsenergie, die für den Fortschritt der Dotierungsreaktion notwendig ist, ohne so viel Energie zu liefern, dass die Kohlenstoffstruktur kollabiert oder die Dotierstoffe vollständig verdampfen.

Segmentierte Verarbeitungsmöglichkeiten

Während die Hauptreaktion bei hohen Temperaturen stattfindet, ermöglicht die programmierbare Natur des Ofens eine segmentierte Erwärmung. Dies kann niedrigere Temperaturstufen zur Entfernung von Feuchtigkeit oder Restluft vor Beginn der Hauptpyrolyse umfassen.

Dies stellt sicher, dass die abschließende Hochtemperaturstufe ausschließlich auf die chemische Umwandlung der Vorläufer und des Kohlenstoffträgers wirkt, anstatt Energie für die Verdampfung von Lösungsmitteln zu verschwenden.

Konstruktion des Kohlenstoffgerüsts

Einbettung von Heteroatomen

Die ultimative chemische Funktion des Ofens ist die Förderung der Einbettung von Schwefel- und Stickstoffatomen in das graphitische Kohlenstoffgerüst.

Die Hitze fördert den Bruch von C-C-Bindungen und die Bildung von C-N- und C-S-Bindungen. Dies "dotiert" das Material effektiv und verändert seine elektronischen Eigenschaften und seine Oberflächenchemie.

Konstruktion von Koordinationsumgebungen

Über die einfache Dotierung hinaus ermöglicht der Ofen die Konstruktion spezifischer Koordinationsumgebungen.

Durch die Kontrolle der Temperatur bei 673 K schafft der Prozess eine stabile Anordnung von Stickstoff- und Schwefelatomen. Diese Anordnungen dienen als "Anker", die Einzelatommetalle stabilisieren und deren Aggregation verhindern, wodurch die katalytische Leistung verbessert wird.

Verständnis der Kompromisse

Durchsatz vs. Kontrolle

Quarzrohröfen bieten eine außergewöhnliche Kontrolle über Atmosphäre und Temperatur, haben aber typischerweise eine begrenzte Probenkapazität im Vergleich zu industriellen Drehrohröfen. Sie eignen sich ideal für die Präzisionssynthese und Forschung, können aber zu einem Engpass werden, wenn die großtechnische Produktion das unmittelbare Ziel ist.

Empfindlichkeit gegenüber Gasströmungsdynamik

Die Qualität der Dotierung ist sehr empfindlich gegenüber der Durchflussrate des Inertgases.

- Zu niedrig: Sauerstoff kann eindringen und den Kohlenstoffträger beschädigen.

- Zu hoch: Vorläuferdämpfe können weggefegt werden, bevor sie Zeit haben, mit der Kohlenstoffoberfläche zu reagieren und sich einzulagern.

Optimierung Ihrer Synthesestrategie

Um das Beste aus Ihrem Hochtemperatur-Quarzrohr-Ofen herauszuholen, stimmen Sie Ihre Parameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung von Einzelatommetallen liegt: Priorisieren Sie die exakte Einhaltung der konstanten Temperaturphase von 673 K, um sicherzustellen, dass die richtige Koordinationsumgebung zwischen Kohlenstoff, Schwefel und Stickstoff gebildet wird.

- Wenn Ihr Hauptaugenmerk auf der Integrität des Substrats liegt: Stellen Sie eine gründliche Spülung mit Inertgas (Argon) vor dem Aufheizen sicher, um jeglichen oxidativen Verlust Ihres Aktivkohle-Ausgangsmaterials zu verhindern.

Der Quarzrohr-Ofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument, das die chemische Identität und das katalytische Potenzial Ihres endgültigen Kohlenstoffträgers bestimmt.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Kontrolle der Inertatmosphäre | Aufrechterhaltung eines sauerstofffreien Argonflusses | Verhindert Oxidation und Ausbrennen des Kohlenstoffgerüsts |

| Thermische Zersetzung | Präzise Zersetzung von Thioacetamid-Vorläufern | Freisetzung von S- und N-Atomen für Dotierungsreaktionen |

| Präzise Heizkurven | Ausführung programmierbarer Profile (z. B. 673 K Haltezeit) | Gewährleistet optimale Aktivierungsenergie für die Einbettung von Heteroatomen |

| Koordinations-Engineering | Konstruktion von C-N- und C-S-Bindungsumgebungen | Schafft stabile Anker für Einzelatommetallkatalysatoren |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Entwicklung fortschrittlicher Katalysatorträger geht. Mit der Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre individuellen Laboranforderungen zu erfüllen. Ob Sie Einzelatommetalle stabilisieren oder komplexe co-dotierte Gerüste entwickeln, unsere Öfen bieten die strenge atmosphärische und thermische Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihre Synthese zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Referenzen

- Bin Li, Yunjie Ding. Water-participated mild oxidation of ethane to acetaldehyde. DOI: 10.1038/s41467-024-46884-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Faktoren beeinflussen den Heizprozess in einem Rohrofen? Beherrschen Sie Temperaturkontrolle und Effizienz

- Was sind die Vorteile der Verwendung eines Laborröhrenofens für BCZT-Keramiken? Steigerung der piezoelektrischen d33 um bis zu 41 %

- Wie ist ein Drei-Zonen-Ofen aufgebaut? Erschließen Sie präzise Heizung für Ihr Labor

- Was ist die Notwendigkeit der 500 °C Wasserstoffumgebung, die ein Rohröfen zur Reduktion bietet? Master Catalyst Activation

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Synthese von Ti3AlC2? Reine MAX-Phasen-Vorläuferpulver herstellen

- Welche Rolle spielt eine Röhrenofenbehandlung bei der Lösungsglühen von Titanlegierungen? Beherrschen Sie die Materialintegrität.

- Was sind die verschiedenen Arten von Rohröfen? Wählen Sie den richtigen für Ihr Labor

- Was ist die Funktion eines schnell reagierenden photoelektrischen Sensor-Systems? Präzise Zündzeitpunktbestimmung in Rohröfen