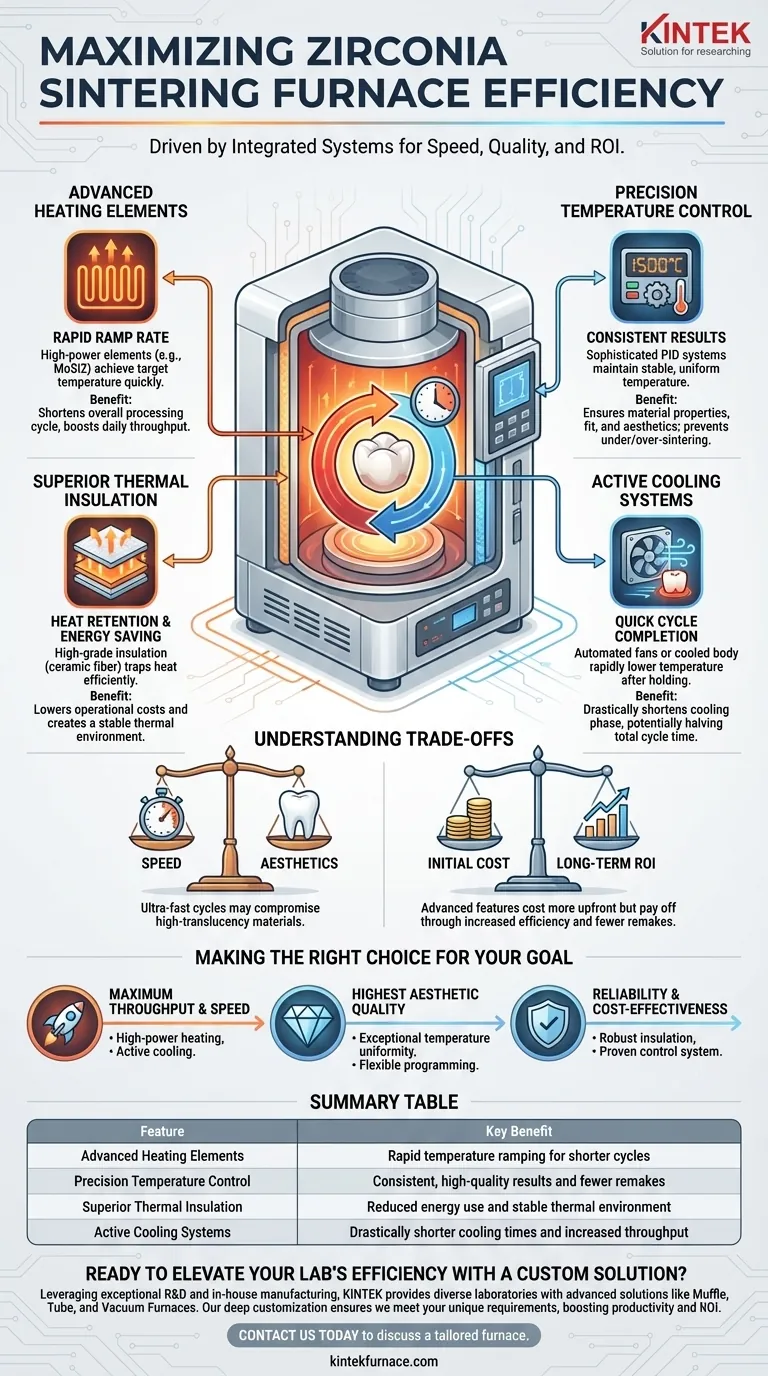

Kurz gesagt, die Effizienz eines Zirkonoxid-Sinterofens wird hauptsächlich durch drei integrierte Systeme bestimmt: fortschrittliche Heizelemente für schnelles Temperaturrampen, überlegene Wärmeisolierung zur Wärmespeicherung und Reduzierung des Energieverbrauchs sowie präzise Temperaturkontrolle zur Gewährleistung konsistenter, hochwertiger Ergebnisse. Moderne Designs integrieren auch aktive Kühlsysteme, um die gesamte Zykluszeit drastisch zu verkürzen und so die Laborproduktivität direkt zu steigern.

Wahre Ofeneffizienz liegt nicht nur in der Geschwindigkeit; sie liegt in der vorhersagbaren und wiederholbaren Erreichung idealer Materialeigenschaften. Dies wird durch eine symbiotische Beziehung zwischen schnellem Aufheizen, stabiler Temperaturhaltung und schneller, kontrollierter Abkühlung erreicht.

Die Grundpfeiler der Sintereffizienz

Die Leistung eines Ofens wird dadurch bestimmt, wie gut seine Kernkomponenten zusammenarbeiten. Das Verständnis dieser Säulen ist der Schlüssel zur Bewertung eines Ofens hinsichtlich Geschwindigkeit, Qualität und Kapitalrendite.

Fortschrittliche Heizelemente

Das Herzstück des Ofens ist sein Heizsystem. Moderne Elemente, oft aus Molybdändisilizid (MoSi2), sind für extrem schnelle Aufheizraten ausgelegt, bekannt als die Rampenrate.

Eine schnellere Rampenrate verkürzt direkt die Zeit, die benötigt wird, um die Zielsintertemperatur zu erreichen. Dies verkürzt den gesamten Verarbeitungsprozess, sodass ein Dentallabor mehr Fälle pro Tag abschließen kann.

Präzise Temperaturkontrolle

Effizienz ist ohne Genauigkeit verschwendet. Ein hochentwickeltes Temperaturregelsystem ist unerlässlich für die Herstellung von Restaurationen mit konsistenter Festigkeit, Passform und Ästhetik.

Diese Systeme verwenden hochwertige Thermoelemente und PID-Regler (Proportional-Integral-Derivativ), um eine stabile und gleichmäßige Temperatur im gesamten Brennraum aufrechtzuerhalten. Diese Präzision verhindert Unter-Sintern, was die Festigkeit beeinträchtigt, oder Über-Sintern, was Farbe und Transluzenz beeinflussen kann.

Überlegene Wärmeisolierung

Was mit der erzeugten Wärme geschieht, ist genauso wichtig wie ihre Erzeugung. Hochwertige Isolierung, wie mehrschichtige Keramikfaser oder doppellagige Luftisolierung, hält die Wärme in der Kammer zurück.

Dies hat zwei Hauptvorteile. Erstens reduziert es den Energieverbrauch und senkt die Betriebskosten. Zweitens schafft es eine hochstabile thermische Umgebung, was zur Konsistenz und Reproduzierbarkeit der Ergebnisse von Zyklus zu Zyklus beiträgt.

Aktive Kühlsysteme

Historisch gesehen war die Abkühlphase ein passiver, zeitaufwändiger Teil des Prozesses. Moderne Hocheffizienzöfen verfügen über aktive Kühlsysteme, wie z. B. automatisierte Kühllüfter oder einen stark gekühlten Ofenkörper.

Diese Systeme bringen die Temperatur nach Abschluss der Sinterhaltezeit schnell und sicher herunter. Durch die drastische Verkürzung der Abkühlphase kann die aktive Kühlung die gesamte Zykluszeit nahezu halbieren, was den größten Produktivitätssprung bei Öfen darstellt.

Die Kompromisse verstehen

Die Auswahl eines Ofens erfordert die Abwägung konkurrierender Prioritäten. Die „effizienteste“ Wahl hängt vollständig von Ihren spezifischen Zielen ab.

Geschwindigkeit vs. ästhetische Anforderungen

Ultraschnelle Sinterzyklen sind hervorragend für die Produktivität, aber möglicherweise nicht für alle Zirkonoxidmaterialien geeignet, insbesondere für hochtransparente Anterior-Zirkonoxide. Diese Materialien erfordern oft ein langsameres, kontrollierteres Aufheizen und Abkühlen, um eine optimale Ästhetik zu erzielen.

Wenn man ein Material über sein empfohlenes Sinterprotokoll hinaus treibt, kann dies seine endgültige Farbe und Transluzenz beeinträchtigen, was zu einem Nacharbeitsprozess führt, der die eingesparte Zeit zunichtemacht.

Anfangskosten vs. langfristige Kapitalrendite

Öfen mit den fortschrittlichsten Funktionen – insbesondere aktive Kühlung und hochpräzise Temperatursteuerungen – haben einen höheren Anschaffungspreis.

Diese Kosten werden jedoch oft durch eine klare Kapitalrendite gerechtfertigt. Der gesteigerte Durchsatz, niedrigere Energierechnungen und die drastische Reduzierung kostspieliger Nacharbeit bedeuten, dass sich der Ofen im Laufe der Zeit durch eine überlegene Betriebseffizienz amortisiert.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie Ihr primäres Ziel, um Ihre Bewertung der Ofenfunktionen zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Geschwindigkeit liegt: Priorisieren Sie Öfen mit Hochleistungsheizelementen für schnelle Rampenraten und, am wichtigsten, ein aktives Kühlsystem.

- Wenn Ihr Hauptaugenmerk auf höchster ästhetischer Qualität liegt: Betonen Sie Öfen, die für ihre außergewöhnliche Temperaturuniformität und die Flexibilität zur Programmierung benutzerdefinierter, mehrstufiger Zyklen bekannt sind.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Kosteneffizienz liegt: Achten Sie auf eine robuste Wärmeisolierung zur Senkung der Energiekosten und ein bewährtes Temperaturregelsystem zur Minimierung von Nacharbeiten.

Wenn Sie verstehen, wie diese Kernfunktionen den einzigartigen Zielen Ihres Labors dienen, können Sie eine Investition tätigen, die sowohl klinische Exzellenz als auch geschäftlichen Erfolg bringt.

Zusammenfassungstabelle:

| Merkmal | Hauptnutzen |

|---|---|

| Fortschrittliche Heizelemente | Schnelles Temperaturrampen für kürzere Zyklen |

| Präzise Temperaturkontrolle | Konsistente, hochwertige Ergebnisse und weniger Nacharbeit |

| Überlegene Wärmeisolierung | Reduzierter Energieverbrauch und stabiles thermisches Umfeld |

| Aktive Kühlsysteme | Drastisch kürzere Abkühlzeiten und erhöhter Durchsatz |

Sind Sie bereit, die Effizienz Ihres Labors mit einer kundenspezifischen Hochtemperaturofeneinheit zu steigern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren fortschrittliche Lösungen wie Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, wodurch die Produktivität und der ROI gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir einen Ofen für Ihre Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz