Letztendlich wird die Qualität einer gesinterten Zirkonoxid-Restauration durch ein präzises Zusammenspiel zwischen dem ausgewählten Material, der Raffinesse der Ausrüstung und dem Fachwissen des Technikers bestimmt, der den Prozess ausführt. Ein erfolgreiches Ergebnis ist nicht das Resultat eines einzelnen Faktors, sondern die Krönung eines kontrollierten Protokolls, bei dem jede Variable, von der anfänglichen Materialwahl bis zur endgültigen Abkühlrate, sorgfältig gemanagt wird.

Sintern ist weit mehr als nur das Erhitzen einer Restauration in einem Ofen. Es ist eine kontrollierte metallurgische Umwandlung, die die endgültigen physikalischen Eigenschaften des Zirkonoxids bestimmt, einschließlich seiner Festigkeit, Transluzenz und Randpassung. Exzellenz erfordert die Beherrschung der Variablen dieses thermischen Prozesses.

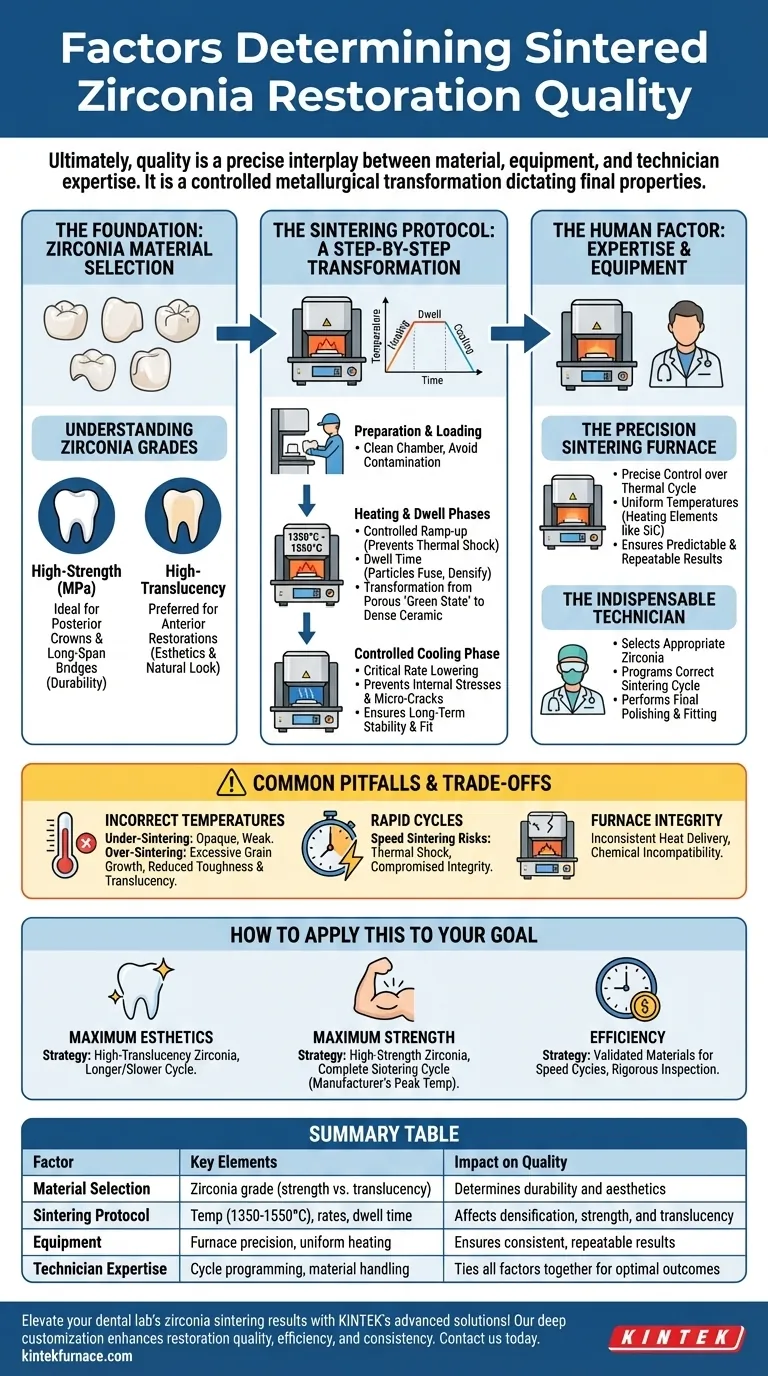

Das Fundament: Die Zirkonoxid-Materialauswahl

Noch bevor der Sinterprozess beginnt, legt die Materialwahl den Grundstein für das Endergebnis. Nicht jedes Zirkonoxid ist gleich, und die Auswahl muss mit den klinischen Anforderungen der Restauration übereinstimmen.

Zirkonoxid-Qualitäten verstehen

Zirkonoxid-Rohlinge sind in verschiedenen Formulierungen erhältlich, die hauptsächlich Festigkeit (gemessen in MPa) und Transluzenz ausgleichen.

Hochfestes Zirkonoxid ist ideal für posteriore Kronen und weitspannige Brücken, bei denen Haltbarkeit von größter Bedeutung ist. Hochtransparente Zirkonoxide werden für anteriore Restaurationen bevorzugt, bei denen Ästhetik und ein natürliches Aussehen die primären Ziele sind.

Das Sinterprotokoll: Eine schrittweise Transformation

Der Sinterzyklus ist eine präzise thermische Reise, die das weiche, poröse Zirkonoxid im „Grünzustand“ in eine dichte, starke Keramik umwandelt. Jede Stufe hat einen direkten Einfluss auf die Qualität.

Stufe 1: Vorbereitung und Beladung

Die gefräste Restauration wird sorgfältig in den Sinterofen gelegt. Es ist entscheidend sicherzustellen, dass die Kammer sauber ist, da Schmutz oder Verunreinigungen das Zirkonoxid während des Hochtemperaturzyklus verfärben können.

Stufe 2: Die Heiz- und Haltephasen

Der Ofen erhitzt die Restauration allmählich auf eine Zieltemperatur, typischerweise zwischen 1350°C und 1550°C. Ein langsamer, kontrollierter Anstieg verhindert einen Thermoschock und potenzielle Brüche.

Einmal auf der Spitzentemperatur, „verweilt“ oder „weicht“ die Restauration für eine bestimmte Dauer. Während dieser kritischen Phase verschmelzen die einzelnen Zirkonoxidpartikel miteinander, wodurch Porosität eliminiert wird und das Material schrumpft und zu seinem endgültigen, robusten Zustand verdichtet wird.

Stufe 3: Die kontrollierte Abkühlphase

Die Abkühlung ist ebenso entscheidend wie das Erhitzen. Der Ofen muss die Temperatur mit einer kontrollierten Rate senken. Zu schnelles Abkühlen kann interne Spannungen verursachen, die zu Mikrorissen führen und die Langzeitstabilität und Passung der Restauration beeinträchtigen.

Die Kompromisse und häufigen Fallstricke verstehen

Abweichungen von einem idealen Protokoll können die endgültige Qualität erheblich beeinträchtigen. Das Verständnis dieser Risiken ist der Schlüssel zur Erzielung konsistenter Ergebnisse.

Das Risiko falscher Temperaturen

Eine falsche Sintertemperatur ist eine Hauptursache für Fehlschläge. Unter-Sintern führt zu einer undurchsichtigen, schwachen Restauration mit schlechten physikalischen Eigenschaften. Über-Sintern kann zu übermäßigem Kornwachstum führen, was die Bruchzähigkeit reduzieren und die Transluzenz negativ beeinflussen kann.

Die Gefahren schneller Zyklen

Obwohl „Schnellsinterzyklen“ Effizienz bieten, müssen sie mit kompatiblen Materialien und einem tiefen Verständnis der Risiken verwendet werden. Abgekürzte Heiz- und Kühlphasen erhöhen das Potenzial für einen Thermoschock, der die Randintegrität und strukturelle Solidität der Restauration beeinträchtigen kann.

Der Einfluss der Ofenintegrität

Die Qualität des Ofens selbst ist von größter Bedeutung. Er muss in der Lage sein, gleichmäßige, genaue Temperaturen aufrechtzuerhalten. Die Heizelemente, oft aus strapazierfähigem Siliziumkarbid (SiC) gefertigt, müssen in gutem Zustand sein, um chemische Kompatibilität und eine konsistente Wärmeabgabe zu gewährleisten.

Der menschliche Faktor: Fachwissen und Ausrüstung

Jenseits des Materials und des Prozesses liegt die entscheidende Rolle des Bedieners und seiner Werkzeuge.

Der Präzisions-Sinterofen

Hochwertige Ergebnisse erfordern fortschrittliche Ausrüstung. Ein moderner Sinterofen bietet präzise Kontrolle über jeden Parameter des thermischen Zyklus, von Heizraten über Haltezeiten bis hin zu Kühlprofilen, um vorhersehbare und wiederholbare Ergebnisse zu gewährleisten.

Der unverzichtbare Techniker

Das Fachwissen eines erfahrenen Technikers ist der entscheidende Faktor, der alles zusammenhält. Er ist verantwortlich für die Auswahl des geeigneten Zirkonoxids, die Programmierung des korrekten Sinterzyklus für dieses spezifische Material und die Durchführung des abschließenden Polierens und Anpassens, das eine optimale Patientenkompatibilität gewährleistet.

Wie Sie dies auf Ihr Ziel anwenden können

Ihr klinisches Ziel sollte Ihren Ansatz beim Sinterprozess leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Ästhetik liegt: Verwenden Sie ein hochtransluzentes Zirkonoxid und einen längeren, langsameren Sinterzyklus, um seine optischen Eigenschaften vollständig zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Wählen Sie ein hochfestes Zirkonoxid und stellen Sie einen vollständigen Sinterzyklus bei der vom Hersteller empfohlenen Spitzentemperatur sicher, um eine vollständige Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Verwenden Sie Materialien, die speziell für schnelle Sinterzyklen validiert wurden, aber bleiben Sie sich der potenziellen Kompromisse bewusst und überprüfen Sie Restaurationen rigoros auf Anzeichen einer beeinträchtigten Integrität.

Die Beherrschung dieser Faktoren ist der Schlüssel zur Umwandlung eines gefrästen Rohlings in eine vorhersehbare, dauerhafte und ästhetische endgültige Restauration.

Zusammenfassungstabelle:

| Faktor | Schlüsselelemente | Auswirkung auf die Qualität |

|---|---|---|

| Materialauswahl | Zirkonoxid-Qualität (Festigkeit vs. Transluzenz) | Bestimmt Haltbarkeit und Ästhetik |

| Sinterprotokoll | Temperatur (1350-1550°C), Heiz-/Kühlraten, Haltezeit | Beeinflusst Verdichtung, Festigkeit und Transluzenz |

| Ausrüstung | Ofenpräzision, gleichmäßige Heizung, Zustand der Elemente | Gewährleistet konsistente, wiederholbare Ergebnisse |

| Techniker-Expertise | Zyklusprogrammierung, Materialhandhabung, finale Anpassung | Verbindet alle Faktoren für optimale Ergebnisse |

Verbessern Sie die Sinterergebnisse Ihres Dentallabors mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturofen-Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert die Restaurationsqualität, Effizienz und Konsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre spezifischen Ziele erreichen und den Erfolg in Ihren zahnmedizinischen Anwendungen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen