Im Kern bieten kontinuierliche Vakuumöfen erhebliche Umweltvorteile, indem sie die Art des Wärmebehandlungsprozesses grundlegend ändern. Anstatt Brennstoff zu verbrennen oder chemische Atmosphären zu verwenden, nutzen sie eine saubere Vakuumumgebung, was zu null direkten Prozessemissionen führt, gefährliche Abfallnebenprodukte eliminiert und eine hohe Energieeffizienz erreicht.

Der primäre Umweltvorteil eines kontinuierlichen Vakuumofens liegt nicht in der Behandlung von Verschmutzung, sondern in der vollständigen Vermeidung ihrer Entstehung. Durch den Ersatz von brennbaren Brennstoffen und chemischen Atmosphären durch ein sauberes Vakuum eliminieren diese Systeme die Emissionsquelle und den gefährlichen Abfall, die in traditionellen Ofentechnologien inhärent sind.

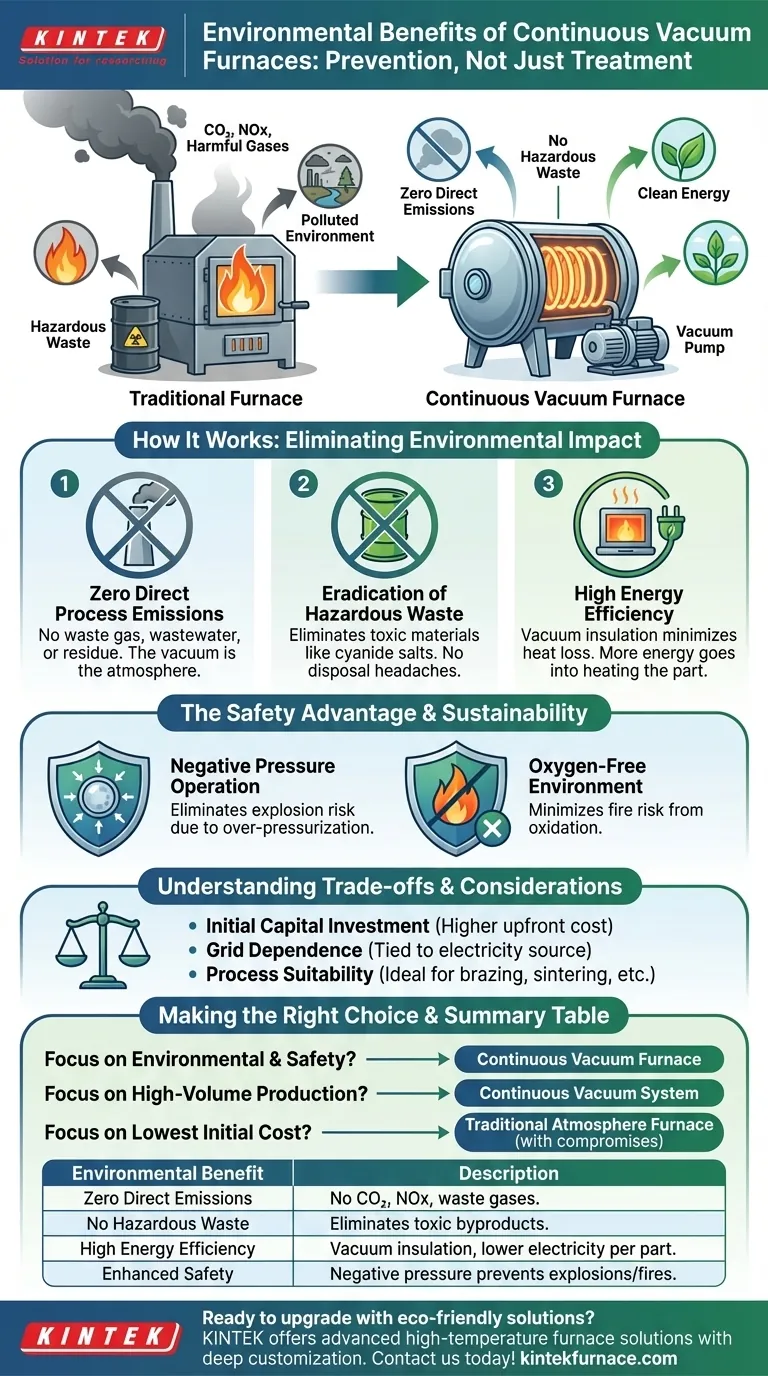

Wie Vakuumöfen die Umweltbelastung eliminieren

Die Umweltvorteile eines Vakuumofens ergeben sich direkt aus seinem Kernbetriebsprinzip: der Schaffung einer kontrollierten Umgebung, die frei von Luft und anderen reaktiven Gasen ist. Diese elegante Lösung umgeht viele der ökologischen Nachteile älterer Methoden.

Null direkte Prozessemissionen

Traditionelle Öfen verlassen sich oft auf die Verbrennung fossiler Brennstoffe zur Wärmeerzeugung und die Verwendung spezifischer Gasatmosphären (wie endothermes Gas) zur Prozesskontrolle. Diese Verbrennung produziert direkt Schadstoffe wie CO₂, NOx und andere schädliche Rauchgase.

Ein Vakuumofen, der elektrisch betrieben wird und im Vakuum arbeitet, produziert während seines Betriebs keine Abgase, Abwässer oder Abfallrückstände. Die "Atmosphäre" ist das Vakuum selbst, wodurch die Notwendigkeit von brennbaren oder chemischen Gasmischungen und deren Emissionen entfällt.

Beseitigung von gefährlichem Abfall

Viele konventionelle Wärmebehandlungsprozesse, insbesondere ältere wie die Salzbadhärtung oder das Einpackkohlen, erzeugen erhebliche Mengen an giftigem Abfall. Dazu gehören bodenverunreinigende Cyanidsalze und Schwierigkeiten bei der Entsorgung von kontaminierten Vorrichtungen und Abfallmaterialien.

Kontinuierliche Vakuumöfen eliminieren vollständig die Verwendung und Entsorgung dieser toxischen Materialien. Dies verhindert nicht nur die Umweltkontamination, sondern beseitigt auch einen großen betrieblichen Aufwand und eine langfristige Haftung, die mit der Verwaltung gefährlicher Abfälle verbunden sind.

Hohe Energieeffizienz

Vakuum ist ein außergewöhnlicher Wärmeisolator. Dies, kombiniert mit moderner Ofenkonstruktion, führt zu einer hervorragenden Wärmedämmung und minimalem Wärmeverlust an die Umgebung. Das bedeutet, dass ein größerer Teil der verbrauchten Energie direkt in die Erwärmung des Werkstücks fließt.

Diese inhärente hohe Energienutzungsrate reduziert den insgesamt benötigten Strom pro Teil. Während der Ofen Strom verbraucht, minimiert seine Effizienz den indirekten ökologischen Fußabdruck, der mit der Stromerzeugung verbunden ist.

Der Sicherheitsvorteil: Ein wichtiger Bestandteil der Nachhaltigkeit

Eine moderne Definition von Nachhaltigkeit umfasst nicht nur den Umweltschutz, sondern auch die soziale Verantwortung, wobei die Arbeitssicherheit von größter Bedeutung ist. Vakuumöfen bieten eine nachweislich sicherere Betriebsumgebung.

Betrieb unter Unterdruck

Atmosphärenöfen arbeiten unter Überdruck, was bei unkontrolliertem Druckaufbau ein Explosionsrisiko birgt. Vakuumöfen arbeiten unter Unterdruck.

Dieses Design eliminiert von Natur aus das Explosionsrisiko aufgrund von Überdruck. Ein Leck in einem Vakuumsystem führt dazu, dass Luft eindringt, nicht dass gefährliches Gas austritt.

Eine sauerstofffreie Umgebung

Die sauerstoffarme Vakuumumgebung reduziert die Betriebsgefahren erheblich. Sie minimiert das Brandrisiko, das durch die schnelle Oxidation heißer Materialien oder brennbarer Schmierstoffe entstehen kann, wenn sie in einem konventionellen Ofen der Luft ausgesetzt sind.

Abwägung von Kompromissen und Überlegungen

Obwohl die Vorteile klar sind, erfordert eine umfassende Bewertung die Anerkennung der Kompromisse. Keine Technologie ist eine Universallösung, und Vakuumöfen sind da keine Ausnahme.

Anfängliche Kapitalinvestition

Kontinuierliche Vakuumofensysteme stellen eine erhebliche anfängliche Kapitalinvestition dar. Es handelt sich um komplexe Maschinen, die in der Anschaffung teurer sind als viele traditionelle Atmosphärenöfen. Diese Kosten müssen gegen die langfristigen Betriebseinsparungen, reduzierten Compliance-Kosten und die Eliminierung von Abfallentsorgungsgebühren abgewogen werden.

Abhängigkeit vom Stromnetz

Obwohl diese Öfen hocheffizient sind, sind sie vollständig von Elektrizität abhängig. Daher sind ihre "grünen" Referenzen an die Herkunft dieses Stroms gebunden. Wenn das Stromnetz stark auf fossile Brennstoffe angewiesen ist, hat der Ofen immer noch einen indirekten Kohlenstoff-Fußabdruck, wenn auch einen kleineren aufgrund seiner Effizienz.

Prozesseignung

Vakuumprozesse sind ideal für eine Vielzahl von Anwendungen, einschließlich Löten, Sintern, Härten und Glühen. Sie sind jedoch nicht für alle metallurgischen Prozesse geeignet. Bestimmte Einsatzhärtungsverfahren erfordern beispielsweise möglicherweise immer noch spezielle Atmosphärenöfen, obwohl Hybridtechnologien diese Lücke schließen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Ofentechnologie erfordert ein Gleichgewicht zwischen Ihren operativen Zielen und Ihrem Engagement für Umwelt- und Sicherheitsstandards.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität und Arbeitssicherheit liegt: Ein kontinuierlicher Vakuumofen ist die definitive Wahl, da er direkte Emissionen, gefährliche Abfälle und übliche Explosions- oder Brandrisiken eliminiert.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, qualitativ hochwertiger Produktion liegt: Die Prozesskontrolle und Automatisierung eines kontinuierlichen Vakuumsystems liefern überragende Teilekonsistenz und Durchsatz für die Massenfertigung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Kapitalkosten liegt: Traditionelle Atmosphärenöfen können eine geringere Anfangsinvestition darstellen, dies geht jedoch mit den bekannten Kompromissen des laufenden Emissionsmanagements, der Abfallentsorgung und höherer Sicherheitsrisiken einher.

Die Investition in kontinuierliche Vakuumtechnologie ist eine strategische Entscheidung, die betriebliche Exzellenz mit moderner Umwelt- und sozialer Verantwortung in Einklang bringt.

Zusammenfassungstabelle:

| Umweltvorteil | Beschreibung |

|---|---|

| Keine direkten Emissionen | Kein CO₂, NOx oder Abgase während des Betriebs. |

| Keine gefährlichen Abfälle | Eliminiert toxische Nebenprodukte wie Cyanidsalze aus Prozessen. |

| Hohe Energieeffizienz | Vakuumisolation reduziert Wärmeverlust und senkt den Stromverbrauch pro Teil. |

| Erhöhte Sicherheit | Unterdruckkonstruktion verhindert Explosionen und Brandrisiken. |

Bereit, Ihr Labor mit umweltfreundlichen und effizienten Ofenlösungen aufzurüsten? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Vakuumöfen Ihre Umweltbelastung reduzieren und die Betriebssicherheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision