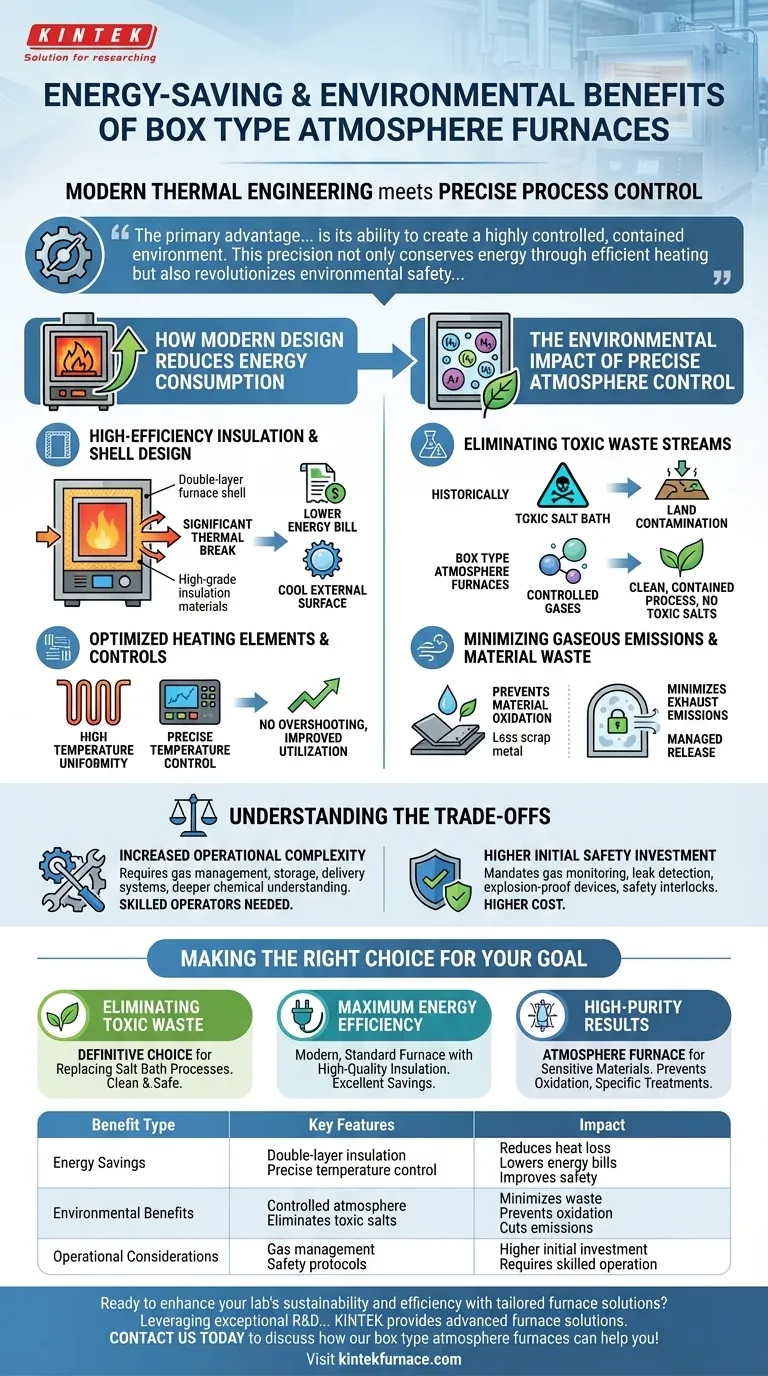

Im Kern bieten Kasten-Atmosphärenöfen erhebliche Energie- und Umweltvorteile, indem sie moderne Thermotechnik mit präziser Prozesssteuerung verbinden. Ihre Konstruktionen verfügen über fortschrittliche Isolierung und effiziente Heizelemente, um den Energieverbrauch drastisch zu senken, während die Fähigkeit, die interne Atmosphäre zu steuern, die Notwendigkeit älterer, giftiger chemischer Prozesse eliminiert und Materialverschwendung minimiert.

Der Hauptvorteil eines Kasten-Atmosphärenofens ist seine Fähigkeit, eine hochkontrollierte, geschlossene Umgebung zu schaffen. Diese Präzision spart nicht nur Energie durch effizientes Heizen, sondern revolutioniert auch die Umweltsicherheit, indem gefährliche Abfallströme durch saubere, handhabbare Prozesse ersetzt werden.

Wie modernes Design den Energieverbrauch senkt

Die Energieeffizienz eines modernen Kasten-Atmosphärenofens resultiert aus einem systematischen Ansatz zur Minimierung von Wärmeverlusten und zur Optimierung der Energiezufuhr. Sie ist ein direktes Ergebnis überlegener Materialien und intelligenter Steuerungssysteme.

Hocheffiziente Isolierung und Gehäusekonstruktion

Ein Hauptmerkmal ist die doppelschichtige Ofenschale. Diese Konstruktion, kombiniert mit hochwertigen Isoliermaterialien, erzeugt eine signifikante thermische Trennung zwischen der inneren Kammer und der äußeren Umgebung.

Diese Konstruktion reduziert den Wärmeverlust an die Umgebung drastisch. Dies senkt nicht nur die Energiekosten, sondern führt auch zu einer kühleren Außenfläche, was die Bedienersicherheit verbessert und die Klimatisierungsbelastung der Anlage reduziert.

Optimierte Heizelemente und Steuerungen

Diese Öfen verwenden fortschrittliche Widerstandsdraht-Heizelemente und ausgeklügelte Steuerungssysteme. Die Anordnung dieser Elemente ist optimiert, um eine hohe Temperaturgleichmäßigkeit in der gesamten Kammer zu gewährleisten.

Noch wichtiger ist, dass eine präzise Temperaturregelung ein Überschreiten der Zieltemperatur verhindert, eine häufige Ursache für Energieverschwendung. Dieses Maß an Kontrolle stellt sicher, dass Energie nur dann und dort verwendet wird, wo sie benötigt wird, wodurch die Energieausnutzung und die Prozesswiederholbarkeit direkt verbessert werden.

Die Umweltauswirkungen präziser Atmosphärensteuerung

Die tiefgreifendsten Umweltvorteile ergeben sich aus der Fähigkeit des Ofens, eine spezifische, kontrollierte Atmosphäre aus Gasen wie Stickstoff, Wasserstoff oder Argon aufrechtzuerhalten. Diese Fähigkeit verändert die Natur des Wärmebehandlungsprozesses grundlegend.

Eliminierung giftiger Abfallströme

Historisch gesehen basierten Prozesse wie das Aufkohlen oder das Verhindern von Oxidation auf giftigen Salzschmelzen, die oft Zyanide enthielten. Dies führte zu erheblichen Umweltgefahren, einschließlich Bodenkontamination und extremen Schwierigkeiten bei der Entsorgung von Abfallsalzen und kontaminierten Geräten.

Kasten-Atmosphärenöfen eliminieren diese Probleme vollständig. Durch die Verwendung kontrollierter Gase, um die gewünschte Oberflächenchemie zu erreichen oder Oxidation zu verhindern, ersetzen sie einen gefährlichen, mehrstufigen chemischen Prozess durch einen sauberen, geschlossenen und hochgradig handhabbaren physikalischen Prozess. Es gibt keine giftigen Salze, kontaminierten Vorrichtungen oder Abfälle aus der Pack-Aufkohlung zu entsorgen.

Minimierung von gasförmigen Emissionen und Materialabfällen

Die Schutzatmosphäre verhindert Materialoxidation während der Hochtemperaturverarbeitung. Dies reduziert direkt die Menge an Ausschuss oder nachzuarbeitenden Teilen, die aufgrund von Oberflächenfehlern die Qualitätsanforderungen nicht erfüllen.

Darüber hinaus minimiert die präzise Atmosphärensteuerung Abgasemissionen. Durch die Steuerung des Prozesses in einer geschlossenen Kammer wird die Freisetzung flüchtiger Verbindungen oder Reaktionsnebenprodukte eingedämmt und kann im Gegensatz zu Methoden an der frischen Luft oder weniger kontrollierten Methoden effektiv gehandhabt werden.

Die Kompromisse verstehen

Obwohl hochgradig vorteilhaft, erfordert die Einführung der Atmosphärenofentechnologie eine Anpassung an veränderte betriebliche Anforderungen. Es ist kein einfacher Ersatz für einen einfachen Luftofen.

Erhöhte betriebliche Komplexität

Im Gegensatz zu einem Standardkastenofen, der in natürlicher Luft betrieben wird, erfordert ein Atmosphärenofen die Verwaltung spezifischer Gase. Dies umfasst Gaslagerung, Liefersysteme und ein tieferes Verständnis der Prozesschemie.

Bediener müssen im Umgang mit potenziell brennbaren oder explosiven Gasen wie Wasserstoff geschult werden. Dies erfordert ein höheres Maß an Fachkenntnissen und die Einhaltung strenger Betriebsprotokolle.

Höhere anfängliche Sicherheitsinvestition

Die Verwendung spezieller Gase erfordert einen höheren Sicherheitsstandard. Systeme müssen mit Gasüberwachung, Leckerkennung und explosionsgeschützten Geräten ausgestattet sein.

Sicherheitsverriegelungen, die Stromausfälle, Überhitzung und Thermoelementbrüche steuern, sind Standard, aber das Gasmanagementsystem fügt eine weitere Ebene der erforderlichen Sicherheitstechnik hinzu. Die anfängliche Investition ist daher höher als die eines einfachen Ofens.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung der Fähigkeiten der Technologie mit Ihrem primären Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung toxischer Abfälle liegt: Ein Kasten-Atmosphärenofen ist die definitive Wahl für den Ersatz von Salzschmelzprozessen und bietet eine wesentlich sauberere und sicherere Betriebsumgebung.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz für nicht-reaktive Teile liegt: Ein moderner, standardmäßiger (Nicht-Atmosphären-) Kastenofen mit hochwertiger Isolierung bietet hervorragende Energieeinsparungen ohne die Komplexität des Gasmanagements.

- Wenn Ihr Hauptaugenmerk auf hochreinen Ergebnissen für empfindliche Materialien liegt: Die präzise Steuerung, die ein Atmosphärenofen bietet, ist unerlässlich, um Oxidation zu verhindern und spezifische Oberflächenbehandlungen in der Elektronik, Luft- und Raumfahrt oder Materialforschung zu erzielen.

Letztendlich ist die Investition in einen Kasten-Atmosphärenofen eine strategische Entscheidung, um die Prozesskontrolle zu verbessern, die Produktqualität zu steigern und umweltfreundlicher zu arbeiten.

Zusammenfassungstabelle:

| Vorteilstyp | Hauptmerkmale | Auswirkung |

|---|---|---|

| Energieeinsparungen | Doppelschichtige Isolierung, präzise Temperaturregelung | Reduziert Wärmeverlust, senkt Energiekosten, verbessert die Sicherheit |

| Umweltvorteile | Kontrollierte Atmosphäre (z.B. Stickstoff, Wasserstoff), eliminiert giftige Salze | Minimiert Abfall, verhindert Oxidation, reduziert Emissionen |

| Betriebliche Überlegungen | Gasmanagement, Sicherheitsprotokolle | Höhere Anfangsinvestition, erfordert geschultes Personal |

Bereit, die Nachhaltigkeit und Effizienz Ihres Labors mit maßgeschneiderten Ofenlösungen zu verbessern? Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Kasten-Atmosphärenöfen Ihnen helfen können, überlegene Energieeinsparungen und Umweltvorteile zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln