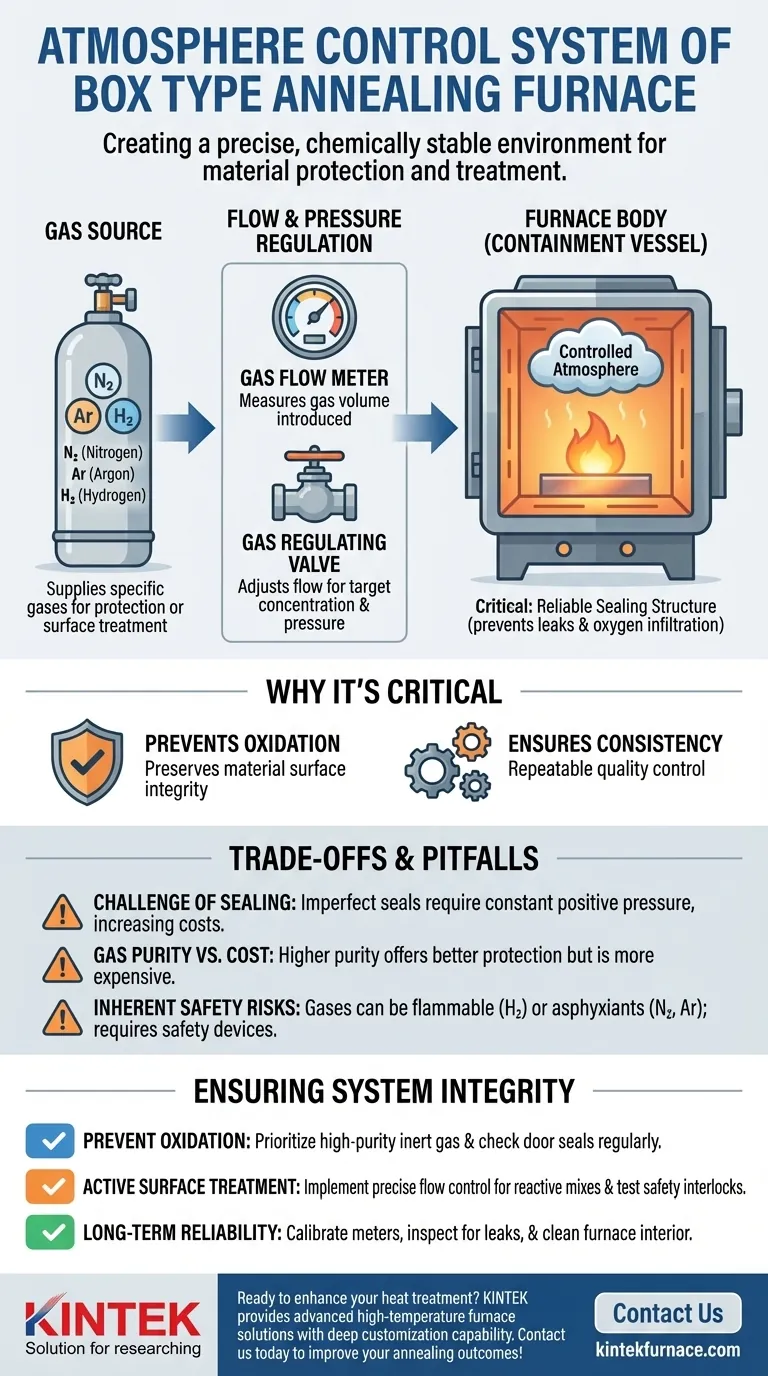

Im Kern besteht ein Atmosphärenkontrollsystem für einen Kastenofen-Glühofen aus vier Hauptelementen. Dies sind die Gasquelle, ein Gasdurchflussmesser, ein Gasregelventil und der Ofenkörper selbst, der die kontrollierte Umgebung enthält. Zusammen wirken diese Komponenten, um spezifische Gase einzuführen und eine präzise Atmosphäre aufrechtzuerhalten, um das Werkstück während des Glühzyklus zu schützen oder zu behandeln.

Der Zweck eines Atmosphärenkontrollsystems ist nicht nur, einen Ofen mit Gas zu füllen. Seine wahre Funktion ist es, eine chemisch stabile Umgebung zu schaffen und aufrechtzuerhalten, die Gasreinheit, den Durchfluss und den Druck akribisch zu verwalten, um unerwünschte Reaktionen wie Oxidation zu verhindern und die Oberflächenintegrität des Materials sicherzustellen.

Die Kernkomponenten der Atmosphärenkontrolle

Um eine stabile und schützende Umgebung zu erreichen, muss jeder Teil des Systems seine Funktion zuverlässig erfüllen. Das System ist eine Kette, bei der das Versagen eines Gliedes den gesamten Prozess gefährdet.

Die Gasquelle

Der Prozess beginnt mit der Gasquelle. Dies ist die Versorgung mit dem spezifischen Gas oder Gasgemisch, das für den Glühprozess erforderlich ist.

Die Wahl des Gases hängt vollständig vom zu behandelnden Material und dem gewünschten Ergebnis ab. Gängige Gase umfassen inerte Optionen wie Stickstoff (N₂) und Argon (Ar) zur Oxidationsverhinderung oder reaktive Gase wie Wasserstoff (H₂) und zersetztes Ammoniak zur Oberflächenreduktion.

Das Durchfluss- und Druckregelsystem

Dieser Teil des Systems ist das Gehirn des Betriebs und bestimmt, wie viel Gas in den Ofen gelangt und wann.

Der Gasdurchflussmesser misst das Volumen des in den Ofen eingeleiteten Gases. Das Gasregelventil passt diesen Durchfluss dann basierend auf den Eingaben des Steuerungssystems an, um die Zielkonzentration und den Überdruck im Ofen zu erreichen und aufrechtzuerhalten.

Der Ofenkörper als Einschließungsgefäß

Obwohl es kein aktives Steuergerät ist, ist der Ofenkörper eine kritische Komponente des Systems. Seine Aufgabe ist es, die kontrollierte Atmosphäre einzuschließen und sie von der Umgebungsluft außerhalb zu isolieren.

Die Wirksamkeit des gesamten Systems hängt von der Integrität der Ofenkammer ab. Eine zuverlässige Dichtungsstruktur, insbesondere um die Ofentür herum, ist unerlässlich, um das Austreten von Atmosphäre und das Eindringen von Sauerstoff zu verhindern, was den Prozess untergraben würde.

Warum präzise Atmosphärenkontrolle entscheidend ist

Die Komplexität dieses Systems ist direkt an die strengen metallurgischen Anforderungen des Glühprozesses gebunden. Ohne sie würde die Wärmebehandlung das Material eher beschädigen, als es zu verbessern.

Verhinderung von Oxidation und Entkohlung

Das Hauptziel ist oft der Schutz. Bei hohen Glühtemperaturen reagieren die meisten Metalle schnell mit Sauerstoff und bilden eine Zunder- oder Oxidschicht auf der Oberfläche. Eine kontrollierte inerte Atmosphäre verdrängt den Sauerstoff und bewahrt die Oberfläche und die Eigenschaften des Materials.

Sicherstellung der Prozesskonsistenz

Durch die präzise Steuerung der Gaszusammensetzung, des Durchflusses und des Drucks stellt das System sicher, dass jedes Werkstück in einer Charge und jede Charge im Laufe der Zeit unter identischen Bedingungen behandelt wird. Diese Wiederholbarkeit ist grundlegend für die moderne Qualitätskontrolle.

Die Kompromisse und Fallstricke verstehen

Eine perfekt kontrollierte Atmosphäre ist das Ziel, aber praktische und sicherheitstechnische Überlegungen führen zu notwendigen Kompromissen.

Die Herausforderung der Abdichtung

Keine Dichtung ist perfekt. Ofentürdichtungen und andere Verbindungsstellen sind häufige Leckagequellen. Ein leichter Überdruck im Ofen hilft sicherzustellen, dass, wenn ein kleines Leck vorhanden ist, das kontrollierte Gas nach außen strömt, anstatt dass Umgebungsluft eindringt. Dies erfordert einen konstanten, kontrollierten Gasfluss, was Kosten impliziert.

Gasreinheit vs. Kosten

Gase höherer Reinheit (z. B. 99,999 % reiner Stickstoff) bieten besseren Schutz, sind aber erheblich teurer. Für weniger empfindliche Anwendungen könnte eine geringere Reinheit oder ein Gasgemisch ausreichen, was einen klassischen Kompromiss zwischen Prozesskosten und Endqualität darstellt.

Inhärente Sicherheitsrisiken

Die verwendeten Gase können ernsthafte Gefahren darstellen. Wasserstoff ist hochentzündlich, während Stickstoff und Argon Erstickungsgase sind. Daher muss das Atmosphärenkontrollsystem mit robusten Sicherheitsvorrichtungen integriert werden, wie z. B. Überdruckventilen, Leckdetektoren und Alarmen, die das System im Notfall abschalten können.

Wie die Systemintegrität sichergestellt wird

Ihr Fokus sollte darauf liegen, das System so zu warten, dass es stets das gewünschte Ergebnis liefert, sei es Schutz, Reaktion oder langfristige Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation liegt: Priorisieren Sie eine hochreine inerte Gasquelle (Stickstoff oder Argon) und führen Sie regelmäßige Überprüfungen der Dichtigkeit der Ofentür durch.

- Wenn Ihr Hauptaugenmerk auf einer aktiven Oberflächenbehandlung liegt: Implementieren Sie ein hochpräzises Durchflusskontrollsystem für Ihr reaktives Gasgemisch (z. B. H₂/N₂) und stellen Sie sicher, dass alle Sicherheitsverriegelungen und Alarme getestet und voll funktionsfähig sind.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Führen Sie einen strengen Wartungsplan ein, der die Kalibrierung von Durchflussmessern, die Inspektion von Gasleitungen auf Lecks und die Reinigung des Ofeninneren zur Entfernung von Verunreinigungen umfasst.

Letztendlich ist die Betrachtung des Atmosphärenkontrollsystems als integriertes Ganzes der Schlüssel zu konsistenten, qualitativ hochwertigen Wärmebehandlungsergebnissen.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Gasquelle | Liefert spezifische Gase (z. B. N₂, Ar, H₂) zum Schutz oder zur Oberflächenbehandlung |

| Gasdurchflussmesser | Misst das in den Ofen eingeleitete Gasvolumen |

| Gasregelventil | Reguliert den Gasfluss zur Aufrechterhaltung der Zielkonzentration und des Drucks |

| Ofenkörper | Enthält und dichtet die kontrollierte Atmosphäre ab, um Lecks und das Eindringen von Sauerstoff zu verhindern |

Bereit, Ihre Wärmebehandlungsprozesse mit zuverlässiger Atmosphärenkontrolle zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen, wird durch eine starke Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Glühergebnisse verbessern und eine gleichbleibende Qualität gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen