Im Kern ist Molybdändisilizid (MoSi₂) ein spezialisiertes Keramikmaterial, das fast ausschließlich für Hochleistungs-Heizelemente verwendet wird. Seine Hauptanwendung findet es in Industrie- und Laboröfen, die bei extremen Temperaturen zuverlässig arbeiten müssen, bei denen herkömmliche Metallelemente versagen würden.

Die zentrale Herausforderung beim Hochtemperaturofenbau besteht darin, ein Material zu finden, das intensive Hitze erzeugen kann, ohne sich durch Oxidation selbst zu zerstören. MoSi₂ löst dieses Problem, indem es nicht nur Temperaturen bis zu 1700 °C standhält, sondern auch eine eigene, selbstheilende glasartige Schicht bildet, die es vor atmosphärischen Schäden schützt.

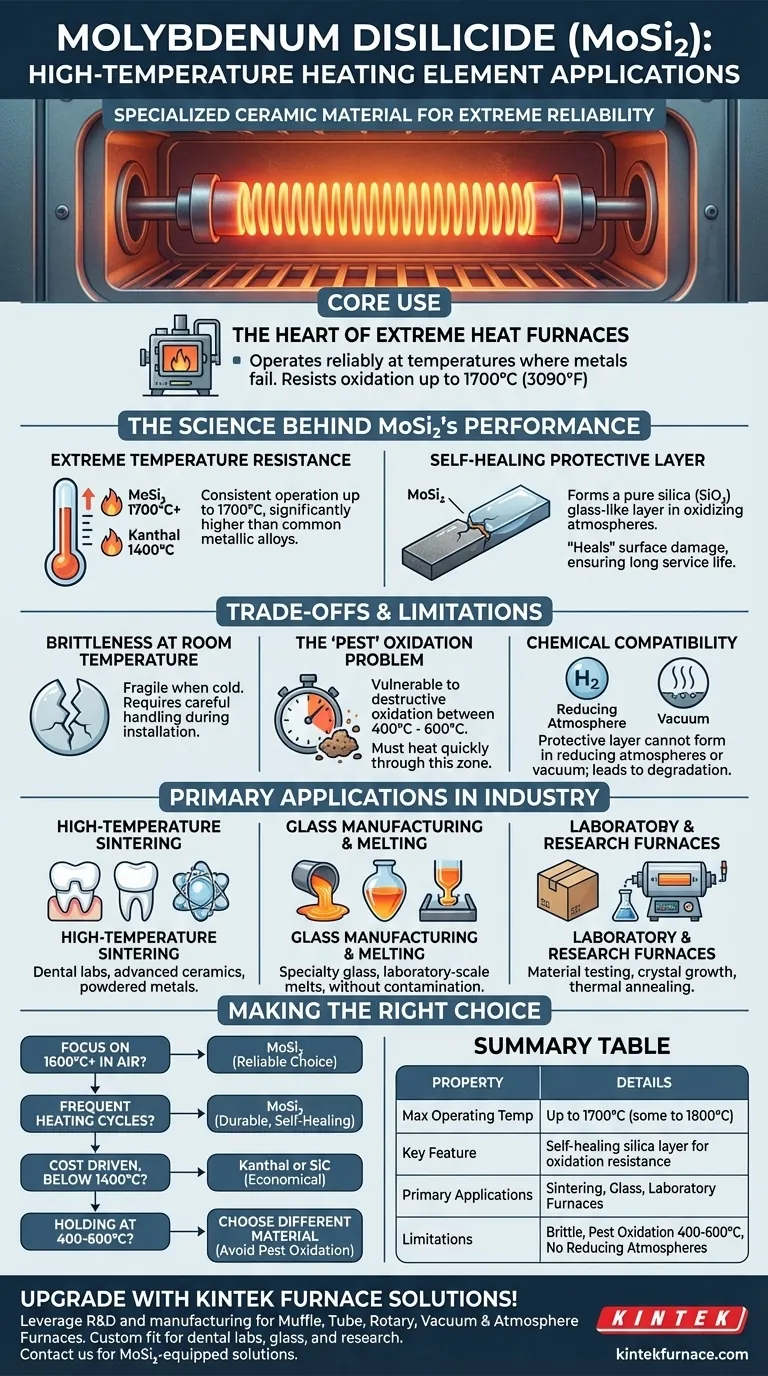

Die Wissenschaft hinter der Leistung von MoSi₂

Um zu verstehen, warum MoSi₂ für solch anspruchsvolle Aufgaben ausgewählt wird, müssen wir uns seine einzigartigen chemischen und physikalischen Eigenschaften unter Hitze ansehen.

Extreme Temperaturbeständigkeit

MoSi₂-Heizelemente können konstant bei Temperaturen bis zu 1700 °C (3090 °F) betrieben werden, wobei einige Varianten 1800 °C erreichen. Dies ist deutlich höher als bei den meisten gängigen metallischen Heizanlagen wie Kanthal (FeCrAl), die typischerweise bei etwa 1400 °C ihre Grenze erreichen.

Die selbstheilende Schutzschicht

Dies ist die wichtigste Eigenschaft von Molybdändisilizid. Wenn es in einer sauerstoffhaltigen Atmosphäre erhitzt wird, reagiert der Siliziumanteil im MoSi₂ mit Sauerstoff und bildet eine dünne, nicht leitende und hochstabile Schicht aus reinem Siliciumdioxid (SiO₂), was im Wesentlichen Glas ist.

Diese Silikatschicht wirkt als Schutzbarriere und verhindert eine weitere Oxidation des darunter liegenden Materials. Wenn während des Betriebs ein Riss oder eine Abplatzung an der Oberfläche des Elements auftritt, bildet das neu freigelegte MoSi₂ sofort eine neue Silikatschicht und "heilt" so den Schaden effektiv und gewährleistet eine lange Lebensdauer.

Stabilität in oxidierenden Atmosphären

Aufgrund dieser selbstheilenden Silikatschicht sind MoSi₂-Elemente speziell für den Einsatz in Luft oder anderen oxidierenden Umgebungen konzipiert. Im Gegensatz zu Materialien, die in Gegenwart von Sauerstoff bei hohen Temperaturen korrodieren oder sich zersetzen, gedeiht MoSi₂ und erhält ständig seine Schutzbeschichtung.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist perfekt. Die Anerkennung der spezifischen Einschränkungen von MoSi₂ ist entscheidend für seine erfolgreiche Anwendung und zur Vermeidung eines vorzeitigen Ausfalls.

Sprödigkeit bei Raumtemperatur

Wie viele fortschrittliche Keramiken ist MoSi₂ bei niedrigeren Temperaturen sehr spröde und zerbrechlich. Es ist anfällig für Schäden durch mechanische Stöße oder Aufprall während des Versands, der Installation und des ersten Ofenstarts. Beim Umgang mit den Elementen ist Vorsicht geboten.

Das Problem der „Pest“-Oxidation

MoSi₂ hat eine erhebliche Schwachstelle bei mittleren Temperaturen, typischerweise zwischen 400 °C und 600 °C. In diesem Bereich kann es eine zerstörerische Form der beschleunigten Oxidation durchlaufen, bekannt als „Pest-Oxidation“, die dazu führen kann, dass das Material zu Pulver zerfällt.

Aus diesem Grund müssen MoSi₂-Elemente schnell durch diesen Temperaturbereich erhitzt werden. Sie eignen sich nicht für Anwendungen, die ein längeres Verweilen in diesem Bereich von 400–600 °C erfordern.

Chemische Verträglichkeit

Die schützende Silikatschicht kann mit bestimmten Atmosphären oder Materialien reagieren. MoSi₂-Elemente werden nicht für den Einsatz in reduzierenden Atmosphären (wie Wasserstoff) oder im Vakuum empfohlen, da sich die Schutzschicht nicht bilden kann und das Material abgebaut werden kann.

Hauptanwendungen in der Industrie

Angesichts seines einzigartigen Profils von Eigenschaften und Einschränkungen hat MoSi₂ seine Nische in mehreren Schlüsselindustrien mit hohen Temperaturen gefunden.

Hochtemperatur-Sinteröfen

Diese Elemente sind in Zahnlaboren für das Sintern von Zirkonoxidkronen und -brücken unerlässlich, ein Prozess, der saubere, präzise Hitze bis zu 1600 °C erfordert. Sie werden auch zum Sintern anderer fortschrittlicher Keramiken und Pulvermetalle verwendet.

Glasherstellung und -schmelzen

Die sehr hohen Temperaturen, die für das Schmelzen und Verarbeiten von Spezialglas erforderlich sind, machen MoSi₂ zu einer idealen Wahl. Die Elemente können in Glaszuführungen, Vorherden und Laborschmelzöfen verwendet werden, ohne das Glas zu verunreinigen.

Labor- und Forschungsofen

Forschungs- und Entwicklungslabore verlassen sich auf Muffel- und Rohröfen für Materialtests, Kristallwachstum und Wärmebehandlung. MoSi₂-Elemente bieten die saubere, stabile und hochtemperaturbeständige Umgebung, die für diese Arbeit erforderlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung der Materialeigenschaften mit Ihren spezifischen betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb über 1600 °C in Luftatmosphäre liegt: MoSi₂ ist oft die endgültige und zuverlässigste verfügbare Wahl.

- Wenn Ihre Anwendung häufige Heiz- und Abkühlzyklen beinhaltet: Die selbstheilende Natur der Silikatschicht macht MoSi₂ außergewöhnlich langlebig und dauerhaft.

- Wenn die Kosten der Haupttreiber sind und Ihr Prozess unter 1400 °C bleibt: Wirtschaftlichere Alternativen wie Kanthal (FeCrAl) oder Siliziumkarbid (SiC) können geeigneter sein.

- Wenn Ihr Prozess das Halten von Temperaturen zwischen 400 °C und 600 °C erfordert: MoSi₂ ist aufgrund der Gefahr der Pest-Oxidation ungeeignet, und es muss ein anderes Material gewählt werden.

Das Verständnis sowohl der bemerkenswerten Stärken als auch der kritischen Schwächen von Molybdändisilizid ermöglicht es Ihnen, das richtige Material für Ihre Hochtemperaturanforderungen auszuwählen.

Zusammenfassungstabelle:

| Eigenschaft | Details |

|---|---|

| Maximale Betriebstemperatur | Bis zu 1700 °C (einige Varianten bis 1800 °C) |

| Hauptmerkmal | Selbstheilende Silikatschicht für Oxidationsbeständigkeit |

| Hauptanwendungen | Hochtemperatur-Sintern, Glasherstellung, Laboröfen |

| Einschränkungen | Spröde bei Raumtemperatur, Pest-Oxidation bei 400–600 °C, nicht für reduzierende Atmosphären |

Werten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf Branchen wie Zahnlabore, Glasherstellung und Forschungseinrichtungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere mit MoSi₂ ausgestatteten Öfen die Zuverlässigkeit und Effizienz Ihrer Betriebsabläufe verbessern können!

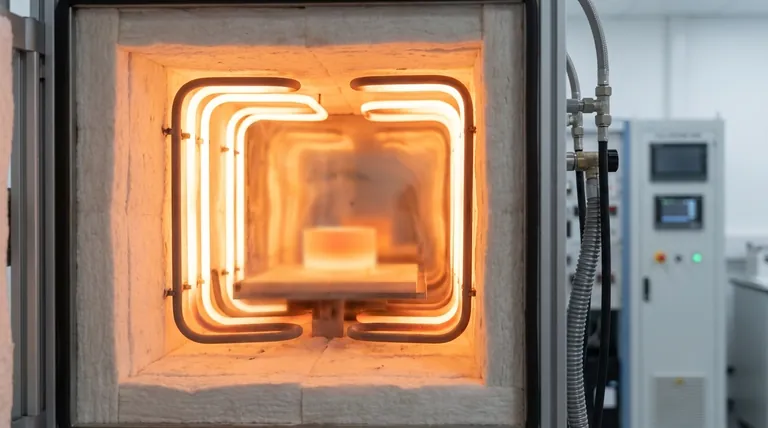

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung