Der wichtigste technische Vorteil der Hochdruck-Stickstoffabschreckung ist die Eliminierung des Dampfschichteffekts, was zu einem hochgradig gleichmäßigen und vorhersagbaren Kühlprozess führt. Im Gegensatz zu flüssigen Medien, die aufgrund von Siedevorgängen zu unregelmäßiger Kühlung führen können, ermöglicht Hochdruckgas eine präzise Steuerung der Kühlraten, wodurch Materialverzug erheblich reduziert und gleichzeitig die Härte erhalten bleibt.

Durch den Ersatz von flüssigen Medien durch Hochdruckstickstoff eliminieren Sie das Leidenfrost-Phänomen – eine unvorhersehbare Dampfbarriere, die das Metall isoliert. Dies gewährleistet eine konsistente Wärmeübertragung und ermöglicht präzise metallurgische Ergebnisse und minimierte Maßungenauigkeiten.

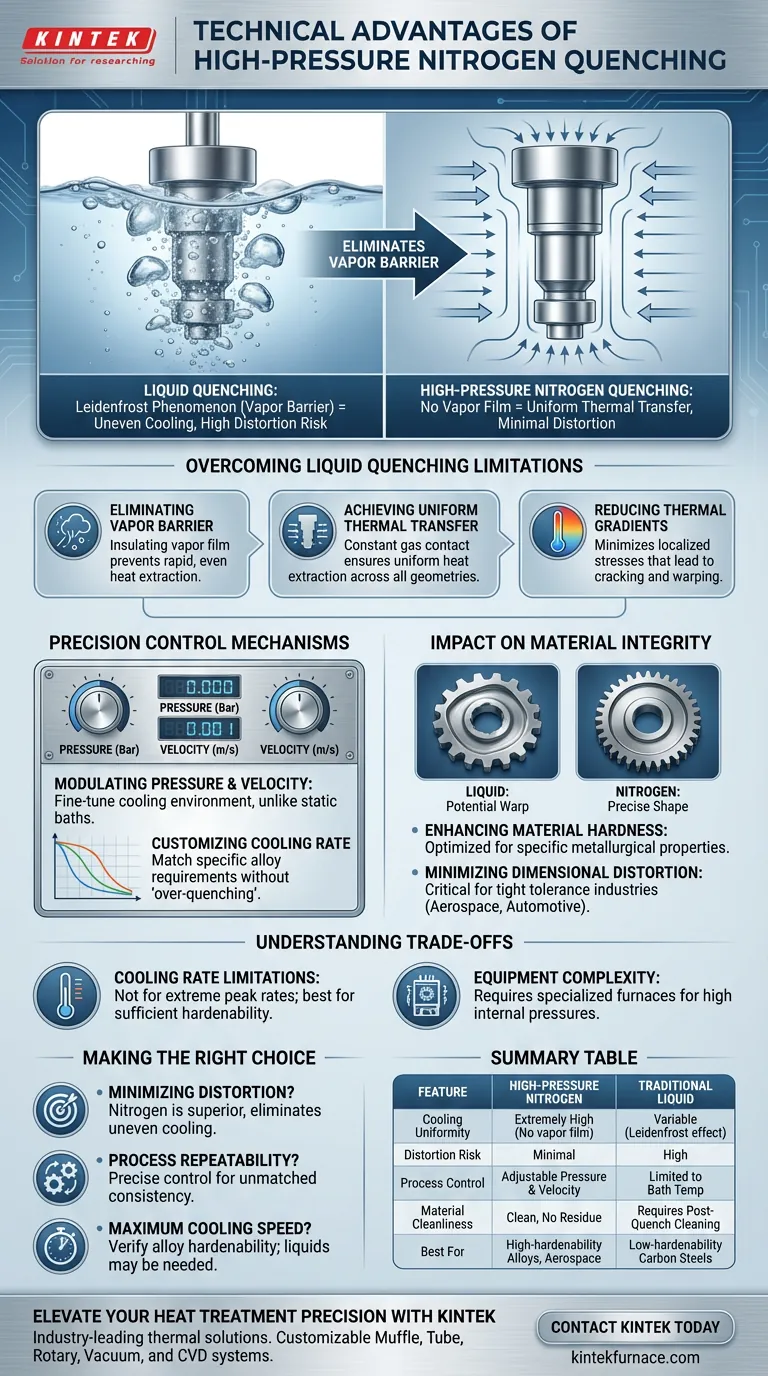

Überwindung von Einschränkungen bei der Flüssigabschreckung

Beseitigung der Dampfbarriere

Die traditionelle Flüssigabschreckung leidet oft unter dem Leidenfrost-Phänomen. Dies tritt auf, wenn sich eine Dampfschicht um das heiße Werkstück bildet, es isoliert und eine schnelle, gleichmäßige Wärmeabfuhr verhindert.

Erreichen einer gleichmäßigen Wärmeübertragung

Hochdruckstickstoff umgeht diese „Dampfphase“ vollständig. Da das Gas ständigen Kontakt mit der Oberfläche hält, erfolgt die Wärmeabfuhr über die gesamte Geometrie des Bauteils gleichmäßig.

Reduzierung von Temperaturgradienten

Die Gleichmäßigkeit der Gasabschreckung minimiert lokale Temperaturgradienten. Dies verhindert innere Spannungen, die typischerweise während des Kühlzyklus zu Rissen oder Verzug führen.

Präzisionskontrollmechanismen

Steuerung von Druck und Geschwindigkeit

Betreiber können die Kühlumgebung durch Anpassung zweier Schlüsselvariablen feinabstimmen: Gasdruck und Strömungsgeschwindigkeit. Dieses Maß an Kontrolle ist mit statischen Flüssigkeitsbädern selten erreichbar.

Anpassung der Kühlrate

Durch Manipulation dieser Variablen kann die Kühlrate programmiert werden, um den spezifischen Anforderungen der Legierung zu entsprechen. Dies stellt sicher, dass das Material die gewünschte Phasenumwandlung ohne „Überabschreckung“ erreicht.

Auswirkungen auf die Materialintegrität

Verbesserung der Materialhärte

Die Fähigkeit, die Kühlkurve präzise zu steuern, ermöglicht eine optimierte Härte. Der Prozess kann so eingestellt werden, dass die für Hochleistungsanwendungen erforderlichen spezifischen metallurgischen Eigenschaften erzielt werden.

Minimierung von Maßverzug

Da die Kühlung gleichmäßig und kontrolliert erfolgt, behält das fertige Bauteil seine Form genauer bei. Diese Reduzierung des Verzugs ist entscheidend für Branchen wie Luft- und Raumfahrt und Automobilindustrie, in denen Maßtoleranzen eng sind.

Verständnis der Kompromisse

Grenzen der Kühlrate

Obwohl Hochdruckstickstoff vielseitig ist, erreicht er möglicherweise nicht die extremen Spitzenkühlraten von Wasser oder niedrigviskosen Ölen. Er ist am effektivsten für Materialien mit ausreichender Härtbarkeit.

Komplexität der Ausrüstung

Die Implementierung von Hochdruck-Gasabschreckung erfordert spezielle Öfen, die hohen Innendrücken standhalten können. Dies steht im Gegensatz zu einfacheren Einschlussystemen, die für Öl- oder Wasserabschreckung verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Hochdruckstickstoff das richtige Medium für Ihren Wärmebehandlungsprozess ist, berücksichtigen Sie Ihre spezifischen metallurgischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug liegt: Hochdruckstickstoff ist die überlegene Wahl, da er die ungleichmäßige Kühlung durch Dampfschichten vermeidet.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Die Fähigkeit zur präzisen Steuerung von Druck und Strömungsgeschwindigkeit bietet ein Maß an Konsistenz, das Flüssigkeitsbäder nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf maximaler Kühlgeschwindigkeit liegt: Stellen Sie sicher, dass Ihre spezifische Legierung genügend Härtbarkeit aufweist, um durch Gasabschreckung vollständig umgewandelt zu werden, da für Metalle mit geringerer Härtbarkeit immer noch Flüssigkeiten erforderlich sein können.

Eine präzise Steuerung des Abschreckmediums ist der effektivste Weg, um vorhersagbare, qualitativ hochwertige Wärmebehandlungsergebnisse zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Hochdruck-Stickstoffabschreckung | Traditionelle Flüssigabschreckung |

|---|---|---|

| Kühlgleichmäßigkeit | Extrem hoch (keine Dampfschicht) | Variabel (Leidenfrost-Effekt) |

| Verzugsrisiko | Minimal aufgrund gleichmäßiger Gradienten | Hoch aufgrund unregelmäßiger Kühlung |

| Prozesskontrolle | Einstellbarer Gasdruck & Geschwindigkeit | Beschränkt auf Badtemperatur |

| Materialsauberkeit | Sauber, keine Rückstände auf Teilen | Erfordert Reinigung nach der Abschreckung |

| Am besten geeignet für | Legierungen mit hoher Härtbarkeit & Luft- und Raumfahrt | Kohlenstoffstähle mit geringer Härtbarkeit |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Lassen Sie nicht zu, dass unvorhersehbare Dampfbarrieren die Integrität Ihres Materials beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere vielfältige Palette an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen ist vollständig anpassbar, um Ihre spezifischen Kühl- und Druckanforderungen zu erfüllen.

Ganz gleich, ob Sie den Maßverzug bei Luft- und Raumfahrtkomponenten minimieren oder eine überlegene Prozesswiederholbarkeit anstreben, unsere Hochtemperaturöfen liefern die Kontrolle, die Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre metallurgischen Ergebnisse optimieren kann.

Visuelle Anleitung

Referenzen

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Vakuumhärteanlage für industrielle Anwendungen beim Hartlöten von MnCoNiCuGe5-Hochentropielegierungen?

- Welche Vorteile bietet das Vakuumlöten der Elektronikindustrie? Erreichen Sie überlegenes Wärmemanagement und Zuverlässigkeit

- Was ist Vakuumlöten und warum ist es in der modernen Fertigung wichtig? Entdecken Sie überlegene, saubere Metallverbindungen

- Was sind die wichtigsten Anforderungen an das Kühlsystem eines Vakuum-Anlassofens? Präzise Steuerung für überragende metallurgische Ergebnisse gewährleisten

- Wie trägt die indirekte Gasheizung zur Effizienz von Vakuumöfen bei? Senkung der Kosten und Steigerung des ROI

- Welche kritischen Prozessumgebungen bietet ein Hochvakuumofen für Bornitrid? Erreichen Sie überlegene Verdichtung

- Wie steigert das Sintern unter Vakuum die Festigkeit gesinterter Bauteile? Erhöhung der Dichte und Reinheit für überlegene Leistung

- Wie sorgt ein industrieller Mikrowellen-Sinterofen für gleichmäßiges Erhitzen? Beherrschen Sie die Großserienkeramikverarbeitung