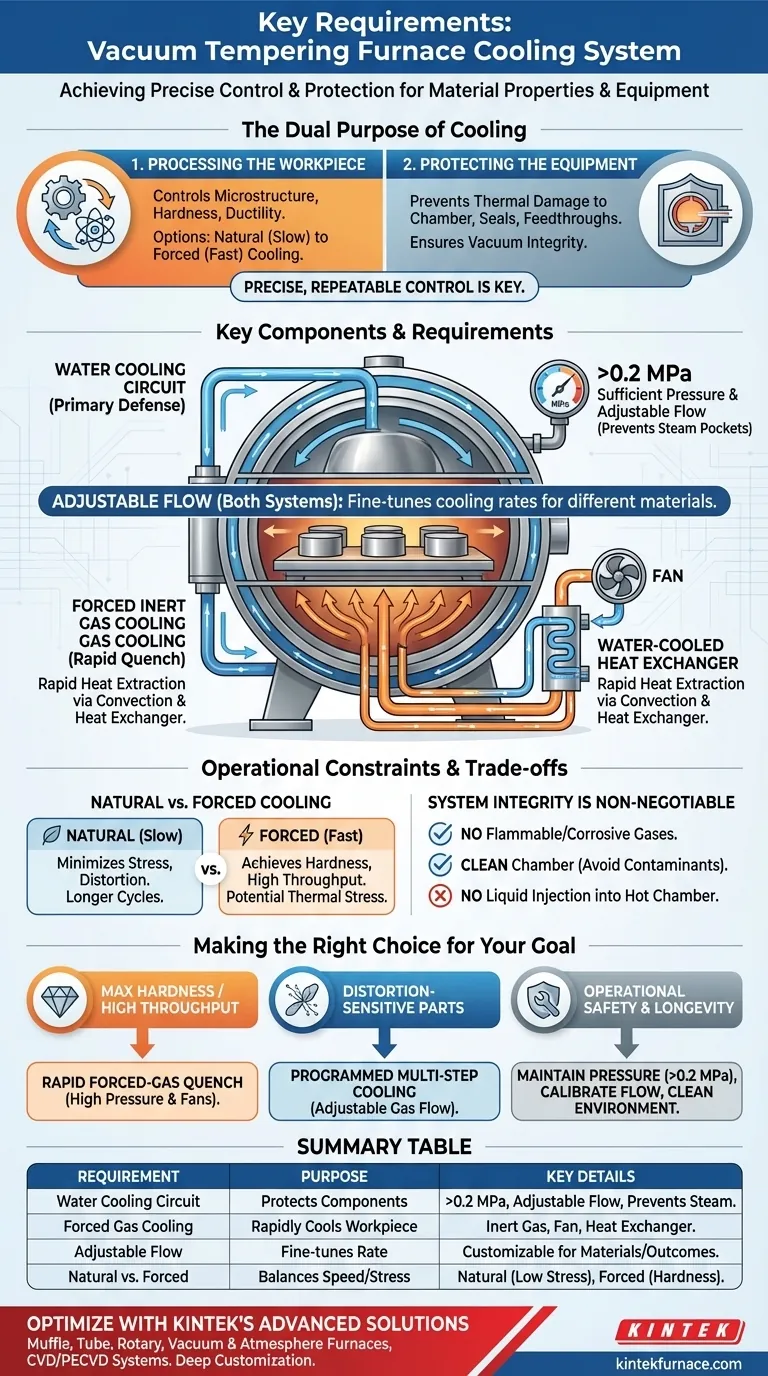

Im Kern benötigt ein Vakuum-Anlassofen ein schnelles und hochgradig steuerbares Kühlsystem. Die Hauptkomponenten sind ein Wasserkühlkreislauf mit einem Druck von mehr als 0,2 MPa und einstellbarem Durchfluss, oft ergänzt durch einen Zwangskühlmechanismus, der Inertgas verwendet, um die Werkstücktemperatur schnell zu senken.

Der Zweck eines Ofenkühlsystems ist nicht einfach, Dinge kalt zu machen. Seine wahre Funktion besteht darin, eine präzise, wiederholbare Kontrolle über die Abkühlgeschwindigkeit zu gewährleisten, welche die endgültigen metallurgischen Eigenschaften des Werkstücks bestimmt und gleichzeitig den Ofen vor thermischen Schäden schützt.

Der doppelte Zweck der Kühlung beim Vakuum-Anlassen

Das Verständnis des Kühlsystems beginnt mit der Erkenntnis seiner zwei unterschiedlichen, aber gleichermaßen kritischen Verantwortlichkeiten: der Bearbeitung des Werkstücks und dem Schutz der Ausrüstung.

Erreichen gewünschter Materialeigenschaften

Die Geschwindigkeit, mit der ein Metallteil nach dem Anlassen abkühlt, beeinflusst direkt seine endgültige Mikrostruktur, Härte und Duktilität. Das Kühlsystem muss in der Lage sein, diesen Prozess präzise zu steuern.

Unterschiedliche Anwendungen erfordern unterschiedliche Abkühlgeschwindigkeiten. Aus diesem Grund bieten die Systeme Optionen von natürlicher Kühlung (langsames Abkühlen im Vakuum) bis hin zu Zwangskühlung, die aktiv Wärme abführt.

Schutz der Ofenintegrität

Vakuumöfen arbeiten bei extrem hohen Temperaturen. Ein robustes Kühlsystem ist unerlässlich, um die strukturelle Integrität des Ofens selbst zu erhalten.

Der Wasserkühlkreislauf führt kontinuierlich Wärme von den Ofenkammerwänden, Türdichtungen und Stromdurchführungen ab. Ohne dies würden diese Komponenten schnell verschleißen oder versagen, was zu Vakuumlecks und kostspieligen Reparaturen führen würde.

Schlüsselkomponenten und ihre Anforderungen

Ein modernes Vakuumofen-Kühlsystem ist ein integriertes Design, bei dem jeder Teil eine bestimmte Funktion erfüllt. Ein Fehler in einem Bereich beeinträchtigt den gesamten Prozess.

Der Wasserkühlkreislauf

Dies ist die primäre Verteidigung des Ofens gegen Hitze. Wasser zirkuliert durch Mäntel und Rohre, die in die Ofenschale eingebaut sind, um thermische Energie aufzunehmen und abzuführen.

Die Anforderung eines Wasserdrucks von mehr als 0,2 MPa gewährleistet einen ausreichenden Durchfluss und Kontakt, um die Heißzonen effektiv zu kühlen. Unzureichender Druck kann zu lokaler Verdampfung (Dampftaschen) führen, was die Kühleffizienz drastisch reduziert und Hotspots am Ofenkörper verursachen kann.

Zwangskühlung mit Inertgas

Um das Werkstück schnell zu kühlen, wird nach Abschluss des Anlasszyklus ein Inertgas wie Argon oder Stickstoff in die Heißzone injiziert.

Dieses Gas nimmt durch Konvektion Wärme von den Teilen auf. Ein leistungsstarker Ventilator zirkuliert dann das heiße Gas durch einen wassergekühlten Wärmetauscher, der die Wärme aus dem Gas entfernt, bevor es wieder über die Teile geblasen wird. Dies schafft einen hoch effizienten geschlossenen Kreislauf für die schnelle Wärmeabfuhr.

Die Notwendigkeit eines einstellbaren Durchflusses

Die Anforderung eines einstellbaren Durchflusses gilt sowohl für das Wasser als auch für das Inertgas. Diese Steuerung ermöglicht es dem Bediener, die Abkühlgeschwindigkeit fein abzustimmen.

Verschiedene Materialien, Teiledicken und gewünschte metallurgische Ergebnisse erfordern unterschiedliche Kühlprofile. Ein einstellbarer Durchfluss verleiht dem Ofen die Flexibilität, eine breite Palette von Aufgaben korrekt zu bewältigen.

Verständnis der Betriebsbedingungen

Der ordnungsgemäße Betrieb eines Vakuumofens erfordert die Einhaltung seiner Betriebsgrenzen, insbesondere in Bezug auf das Kühlsystem und die Kammerumgebung.

Vor- und Nachteile der natürlichen vs. Zwangskühlung

Zwangskühlung ist schnell und ideal, um bei vielen Stählen eine spezifische Härte zu erreichen, aber der schnelle Temperaturwechsel kann bei komplexen oder empfindlichen Teilen thermische Spannungen oder Verformungen hervorrufen.

Natürliche Kühlung ist sehr langsam und minimiert Spannungen, verlängert jedoch die Zykluszeiten und ist möglicherweise nicht für Legierungen geeignet, die eine schnellere Abschreckung benötigen, um ihre Ziel eigenschaften zu erreichen.

Systemintegrität ist nicht verhandelbar

Das Kühlsystem ist eine Lebensader. Der Ofen muss in einer Umgebung betrieben werden, die frei von brennbaren oder korrosiven Gasen ist, die die Ausrüstung beschädigen oder eine Gefahr darstellen könnten.

Darüber hinaus muss die Ofenkammer sauber gehalten werden. Verunreinigungen wie Öl oder Rückstände können während eines Zyklus verdampfen und sowohl das Vakuum als auch den Kühlprozess stören. Das direkte Einspritzen jeglicher Flüssigkeit in die heiße Kammer ist strengstens verboten.

Die richtige Wahl für Ihr Ziel treffen

Um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten, müssen Sie Ihre Kühlstrategie an Ihr spezifisches Verarbeitungsziel anpassen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte oder eines hohen Durchsatzes liegt: Eine schnelle Zwangsgasabschreckung mit einem System mit Hochdruckwasser und leistungsstarken Zirkulationsventilatoren ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verformungsempfindlicher oder komplexer Teile liegt: Ein programmierter, mehrstufiger Kühlzyklus mit einstellbarem Gasfluss ist erforderlich, um thermische Spannungen zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Langlebigkeit der Ausrüstung liegt: Die rigorose Aufrechterhaltung des Wasserdrucks über 0,2 MPa, die Kalibrierung einstellbarer Durchflussregler und die Aufrechterhaltung einer sauberen Ofenumgebung sind Ihre wichtigsten Aufgaben.

Letztendlich ist die Beherrschung des Kühlprozesses von grundlegender Bedeutung, um Kontrolle und Wiederholbarkeit bei Ihren Vakuum-Anlassvorgängen zu erreichen.

Zusammenfassungstabelle:

| Anforderung | Zweck | Schlüsseldetails |

|---|---|---|

| Wasserkühlkreislauf | Schützt Ofenkomponenten | Druck >0,2 MPa, verhindert Dampftaschen, gewährleistet effiziente Wärmeabfuhr |

| Zwangskühlung mit Inertgas | Kühlt das Werkstück schnell ab | Verwendet Argon/Stickstoff, Lüfterzirkulation, Wärmetauscher für kontrollierte Abkühlgeschwindigkeiten |

| Einstellbarer Durchfluss | Feinabstimmung der Abkühlgeschwindigkeit | Ermöglicht Anpassung an verschiedene Materialien, Dicken und metallurgische Ergebnisse |

| Natürliche vs. Zwangskühlung | Gleicht Geschwindigkeit und Spannung aus | Natürliche Kühlung minimiert Verzug; Zwangskühlung erreicht Härte und hohen Durchsatz |

Optimieren Sie Ihr Vakuum-Anlassen mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Kühlleistung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen, die Materialeigenschaften und die Langlebigkeit des Ofens zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität