Der Vakuum-Induktions-Levitationsschmelzofen (VILM) bietet einen deutlichen technischen Vorteil gegenüber herkömmlichen Methoden, indem er eine kontaminationsfreie Umgebung schafft und absolute chemische Gleichmäßigkeit gewährleistet. Durch das Schweben des Metallschmelzbades mittels elektromagnetischer Kraft bereitet diese Technologie Aluminiumlegierungs-Opferanoden mit präzisen chemischen Zusammensetzungen und überlegener struktureller Stabilität vor.

Der Kernwert der VILM-Technologie liegt in ihrer Fähigkeit, das geschmolzene Metall gleichzeitig von physikalischen Verunreinigungen zu isolieren und komplexe Legierungselemente durch elektromagnetisches Rühren aktiv zu homogenisieren, was zu einer Anode mit vorhersehbarer und konsistenter Leistung führt.

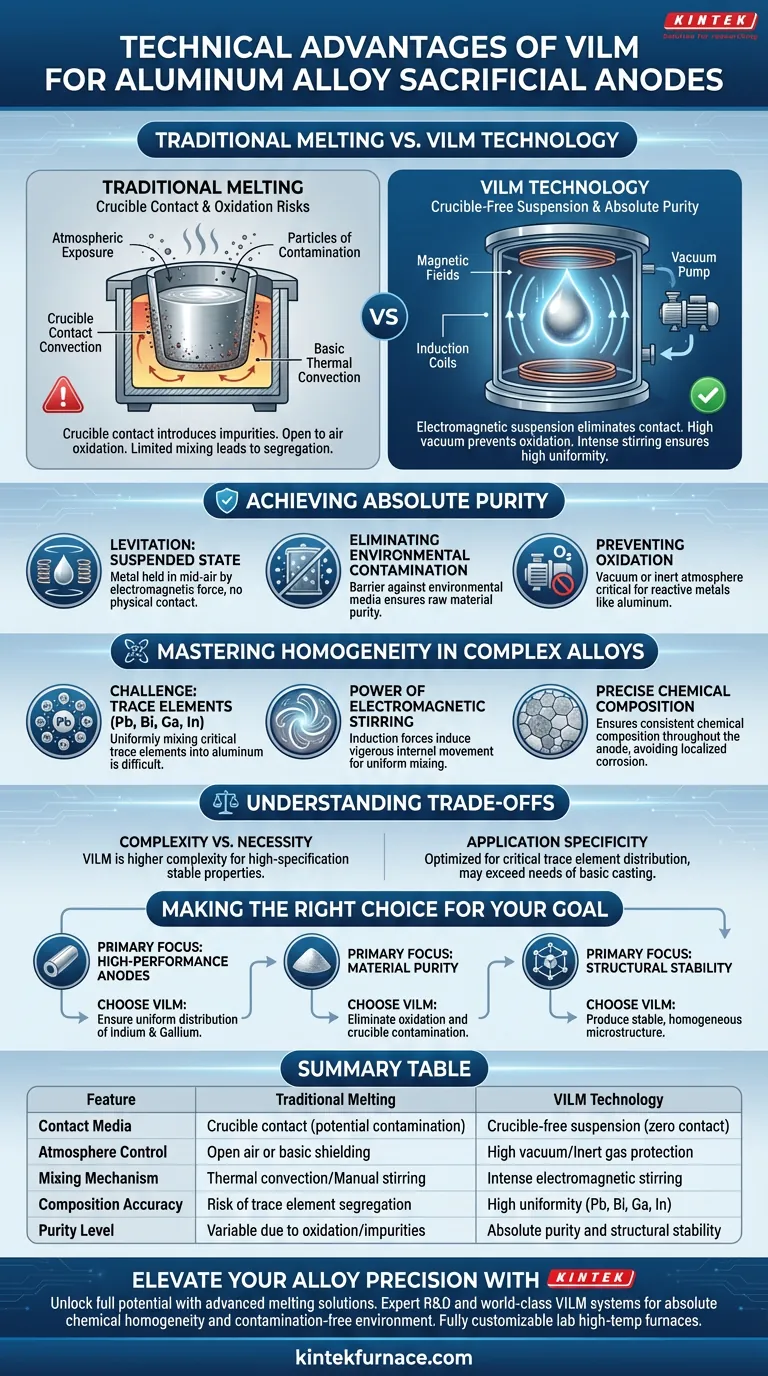

Absolute Reinheit erreichen

Die Mechanik der Levitation

Das bestimmende Merkmal dieses Ofens ist seine Fähigkeit, das Metallschmelzbad in einem schwebenden Zustand zu halten. Durch die Nutzung der elektromagnetischen Induktionskraft hält das System die Aluminiumlegierung in der Luft und macht den Kontakt mit Behälterwänden überflüssig, die das Material andernfalls beeinträchtigen könnten.

Umweltkontaminationen eliminieren

Herkömmliches Schmelzen setzt das Schmelzbad oft Verunreinigungen aus dem Tiegel oder der Umgebungsluft aus. Der VILM-Ofen eliminiert effektiv Kontaminationen aus Umgebungsmedien und dient als Barriere, die sicherstellt, dass das Rohmaterial seine beabsichtigten Reinheitsgrade beibehält.

Oxidation verhindern

Aufbauend auf den Prinzipien des Standard-Vakuum-Induktionsschmelzens (VIM) wirkt das Vakuum oder die Schutzgasatmosphäre im Ofen als absolute Barriere gegen Oxidation. Dies ist entscheidend für reaktive Metalle wie Aluminium und stellt sicher, dass die endgültige Legierung ihre Integrität ohne die Bildung schwächender Oxid-Einschlüsse behält.

Homogenität in komplexen Legierungen meistern

Die Herausforderung von Spurenelementen

Hochleistungs-Opferanoden sind auf die präzise Einbeziehung spezifischer Spurenelemente angewiesen. Bei Aluminiumanoden sind dies typischerweise Blei (Pb), Bismut (Bi), Gallium (Ga) und Indium (In). Die gleichmäßige Vermischung dieser Elemente in eine Aluminiummatrix ist mit statischen Schmelzmethoden notorisch schwierig.

Die Kraft des elektromagnetischen Rührens

Der VILM-Ofen löst die Mischherausforderung durch elektromagnetisches Rühren. Die gleichen Induktionskräfte, die das Metall erhitzen und schweben lassen, induzieren auch eine kräftige interne Bewegung innerhalb des Schmelzbades.

Präzise chemische Zusammensetzung

Dieses kontinuierliche Rühren gewährleistet, dass die schweren und unterschiedlichen Elemente (Pb, Bi, Ga, In) mit hoher Gleichmäßigkeit gemischt werden. Folglich hat die endgültige Anode eine präzise chemische Zusammensetzung über ihr gesamtes Volumen, anstatt Taschen von nicht gemischten Elementen, die zu lokalisierter Korrosion oder Ausfällen führen könnten.

Abwägungen verstehen

Komplexität vs. Notwendigkeit

Während VILM überlegene Ergebnisse liefert, führt es im Vergleich zu Standardöfen zu höherer technischer Komplexität. Es ist ein Spezialwerkzeug, das für Anwendungen entwickelt wurde, bei denen strukturelle Eigenschaften stabil sein müssen und die Zusammensetzung exakt sein muss.

Anwendungsspezifität

Diese Technologie ist für hochspezifizierte Legierungen optimiert. Für einfaches Gießen, bei dem die Verteilung von Spurenelementen für die Leistung nicht kritisch ist, können die erweiterten Fähigkeiten der Levitation und der Vakuumverarbeitung die Anforderungen des Projekts übersteigen.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob ein Vakuum-Induktions-Levitationsschmelzofen die richtige Investition für Ihre Produktionslinie ist, berücksichtigen Sie Ihre Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf Hochleistungsanoden liegt: Wählen Sie VILM, um die gleichmäßige Verteilung kritischer Elemente wie Indium und Gallium für eine konsistente elektrochemische Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Wählen Sie diese Technologie, um Oxidation und Kontamination durch Umgebungsmedien oder Tiegelkontakt zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Verlassen Sie sich auf das elektromagnetische Rühren, das VILM inhärent ist, um eine Legierung mit einer stabilen, homogenen Mikrostruktur herzustellen.

Letztendlich ist VILM die definitive Wahl, wenn die präzise Integration von Spurenelementen den Erfolg Ihrer Aluminiumlegierungsanode bestimmt.

Zusammenfassungstabelle:

| Merkmal | Herkömmliches Schmelzen | VILM-Technologie |

|---|---|---|

| Kontaktmedien | Tiegelkontakt (potenzielle Kontamination) | Tiegelfreie Aufhängung (Null Kontakt) |

| Atmosphärenkontrolle | Offene Luft oder grundlegende Abschirmung | Hochvakuum-/Schutzgasatmosphäre |

| Mischmechanismus | Thermische Konvektion/Manuelles Rühren | Intensives elektromagnetisches Rühren |

| Zusammensetzungsgenauigkeit | Risiko der Segregation von Spurenelementen | Hohe Gleichmäßigkeit (Pb, Bi, Ga, In) |

| Reinheitsgrad | Variabel aufgrund von Oxidation/Verunreinigungen | Absolute Reinheit und strukturelle Stabilität |

Verbessern Sie Ihre Legierungspräzision mit KINTEK

Entfesseln Sie das volle Potenzial von Hochleistungs-Aluminium-Opferanoden mit den fortschrittlichen Schmelzlösungen von KINTEK. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir spezialisierte Vakuum-Induktions-Levitationsschmelzsysteme (VILM) neben unserem breiten Angebot an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie absolute chemische Homogenität oder eine kontaminationsfreie Umgebung benötigen, unsere Labortemperöfen sind vollständig anpassbar, um Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen.

Bereit, Ihre Produktion für überlegene strukturelle Stabilität zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Xin Liu, Nian Liu. Effect of Bi on the Performance of Al-Ga-In Sacrificial Anodes. DOI: 10.3390/ma17040811

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie unterstützt die elektromagnetische Induktionsrührung die Entnahme von Einschlüssen? Steigert die Reinheit in Vakuum-Kaltgießöfen

- Warum ist wiederholtes Schmelzen für AlCoCrFeNi2.1 HEA notwendig? Erzielung chemischer Gleichmäßigkeit in hochlegierten Legierungen

- Wie verbessern Induktionsöfen die Sicherheit während des Schmelzprozesses? Erzielen Sie eine sauberere, sicherere Metallschmelze

- Wie tragen Induktionsöfen zur Nachhaltigkeit im Metallguss bei? Effizienz steigern und Abfall reduzieren

- Was ist das beste Material für die Induktionserwärmung? Wählen Sie das richtige Metall für maximale Effizienz

- Warum wird Induktionserwärmung als strategische Investition für Hersteller angesehen? Höhere Effizienz & ROI freischalten

- Welche Vorteile bietet die Miniaturisierung bei IGBT-Induktionsschmelzöfen? Maximale Effizienz & Platzersparnis

- Warum verbessert die Erhöhung der Segmentanzahl eines Kaltkryobots die Energieeffizienz? Maximieren Sie Ihr Schmelzpotenzial