Der Hauptvorteil der Miniaturisierung bei IGBT-Induktionsschmelzöfen ist eine signifikante Reduzierung sowohl des Platzbedarfs als auch der Betriebskosten. Durch den Einsatz moderner Festkörper-IGBT-Technologie (Insulated-Gate Bipolar Transistor) bieten diese kompakten Öfen hohe Effizienz und präzise Steuerung ohne den massiven Infrastrukturbedarf traditioneller Schmelzsysteme, wodurch sie für eine breitere Palette von Einrichtungen zugänglich werden.

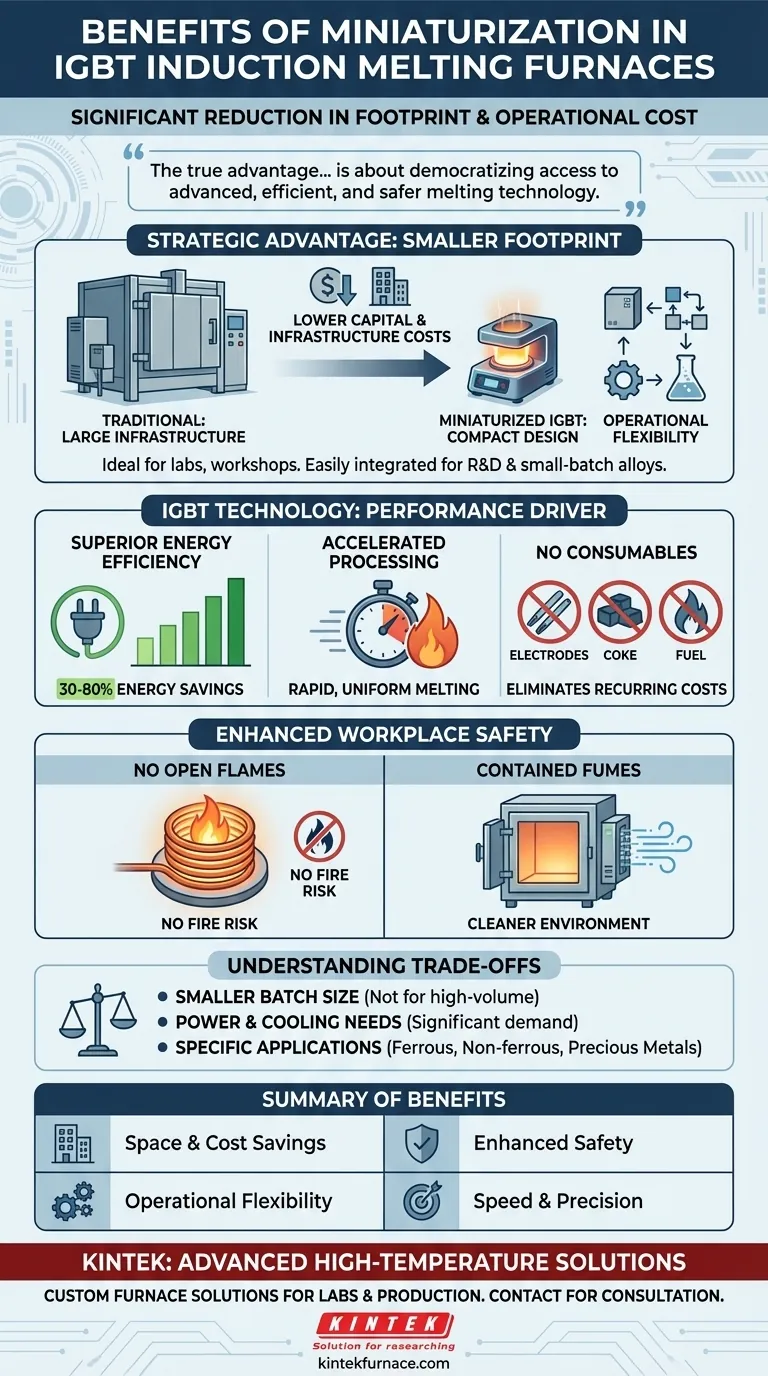

Der wahre Vorteil der Miniaturisierung besteht nicht nur in der Platzersparnis. Es geht darum, den Zugang zu fortschrittlicher, effizienter und sichererer Schmelztechnologie für Betriebe zu demokratisieren, die zuvor durch hohe Investitionskosten und große Anlagenanforderungen eingeschränkt waren.

Der strategische Vorteil eines kleineren Fußabdrucks

Miniaturisierung führt direkt zu spürbaren Geschäftsvorteilen, vor allem durch die Reduzierung der physischen und finanziellen Eintrittsbarrieren für fortschrittliche Schmelzprozesse.

Reduzierung der Infrastruktur- und Kapitalkosten

Ein kompaktes Design senkt die Implementierungskosten grundlegend. Es ermöglicht die Installation des Ofens in kleineren Produktionsanlagen, Werkstätten oder Laboren, wodurch oft teure Neubauten oder größere Anlagenumbauten vermieden werden.

Dieser kleinere Platzbedarf reduziert die anfänglichen Investitionskosten sowohl für die Ausrüstung als auch für den benötigten Raum, wodurch das gesamte Investitionsrisiko gesenkt wird.

Ermöglichung operativer Flexibilität

Kleinere Öfen lassen sich leichter in bestehende Produktionslinien oder zellulare Fertigungslayouts integrieren. Ihre Portabilität ermöglicht es Unternehmen, die Grundfläche neu zu konfigurieren, wenn sich die betrieblichen Anforderungen ändern.

Dies ist besonders wertvoll für Forschung und Entwicklung, Prototyping oder die Produktion von spezialisierten Kleinserienlegierungen, bei denen ein großer, dedizierter Ofen unpraktisch und ineffizient wäre.

Wie die IGBT-Technologie die Leistung vorantreibt

Die Vorteile eines kompakten Formfaktors werden durch die Effizienz der zugrunde liegenden IGBT-Stromversorgung ermöglicht. Diese Technologie erlaubt es einem kleinen Ofen, mit beeindruckender Leistung und Präzision zu arbeiten.

Erschließung überragender Energieeffizienz

IGBT-basierte Systeme bieten dramatische Energieeinsparungen, oft zwischen 30 % und 80 %, im Vergleich zu älteren brennstoffbeheizten oder widerstandsbeheizten Öfen.

Diese Effizienz resultiert aus der präzisen Frequenzregelung, die die Energieübertragung auf das Metall optimiert, und der nahezu vollständigen Eliminierung von Standby-Wärmeverlusten. Der Ofen verbraucht nur dann signifikante Leistung, wenn er aktiv schmilzt.

Beschleunigung der Verarbeitungszeiten

Die Induktionserwärmung ist unglaublich schnell und bringt Metall weitaus schneller auf seinen Schmelzpunkt als herkömmliche Methoden. Das elektromagnetische Feld erwärmt das Zielmaterial direkt von innen, was ein schnelles und gleichmäßiges Schmelzen gewährleistet.

Diese Geschwindigkeit, kombiniert mit präziser Temperaturregelung, verbessert den Durchsatz und ermöglicht konsistentere metallurgische Ergebnisse.

Eliminierung von Verbrauchsmaterialien und Brennstoff

Im Gegensatz zu Lichtbogen- oder Kupolöfen benötigen IGBT-Induktionssysteme keine Elektroden, Koks oder brennbaren Brennstoff. Dies vereinfacht den Betrieb, senkt die laufenden Kosten und eliminiert die Sicherheitsrisiken, die mit der Lagerung und Handhabung von Brennstoff verbunden sind.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist es entscheidend, die Einschränkungen zu verstehen, die einem kleineren System innewohnen.

Chargengröße und Durchsatz

Der offensichtlichste Kompromiss ist die Schmelzkapazität. Ein miniaturisierter Ofen ist per Definition für kleinere Chargen ausgelegt. Er ist kein geeigneter Ersatz für eine große Gießerei, die hohe Volumen und kontinuierliche Schmelzen von mehreren Tonnen gleichzeitig benötigt.

Leistungs- und Kühlanforderungen

Selbst ein kleiner Induktionsofen hat erhebliche elektrische Leistungsanforderungen. Sie müssen sicherstellen, dass die elektrische Versorgung Ihrer Anlage die Spitzenleistung des Geräts unterstützen kann. Darüber hinaus erzeugen die Induktionsspulen und die Stromversorgung Wärme und erfordern ein zuverlässiges Wasserkühlsystem.

Anwendungsbereich

Obwohl vielseitig, eignen sich diese Öfen am besten zum Schmelzen von Eisen- und Nichteisenmetallen, Edelmetallen und zur Herstellung von Speziallegierungen. Sie sind keine Universallösung für alle Heizanwendungen und sollten basierend auf den spezifischen Materialien ausgewählt werden, die Sie verarbeiten möchten.

Verbesserung der Arbeitssicherheit

Ein Kernvorteil der Induktionstechnologie, der auch in miniaturisierten Modellen erhalten bleibt, ist eine dramatische Verbesserung der Betriebssicherheit.

Eliminierung offener Flammen

Das Induktionsschmelzen ist ein flammenloser Prozess. Dies reduziert von Natur aus das Risiko von Bränden und schweren Verbrennungen, die mit brennstoffbeheizten Öfen verbunden sind.

Eindämmung schädlicher Dämpfe

Da der Prozess in einer kontrollierten oder versiegelten Umgebung stattfinden kann, wird die Freisetzung giftiger Dämpfe und Rauche minimiert. Dies schafft eine sauberere, sicherere Atemumgebung für die Bediener im Vergleich zu offenen Flammensystemen.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl des richtigen Ofens erfordert die Abstimmung der Vorteile der Technologie mit Ihren primären Betriebszielen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung und Platzoptimierung liegt: Ein miniaturisierter IGBT-Ofen ist eine ideale Lösung zur Minimierung sowohl der anfänglichen Infrastrukturkosten als auch der langfristigen Energiekosten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung oder der Produktion von Speziallegierungen liegt: Die präzise Steuerung, schnelle Erwärmung und kleineren Chargengrößen eines kompakten Ofens bieten unübertroffene Flexibilität für Experimente und hochwertige Fertigung.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, kontinuierlicher Produktion liegt: Sie müssen sorgfältig prüfen, ob der Durchsatz eines kleinen Ofens (oder mehrerer Einheiten) Ihre Ziele erreichen kann, da möglicherweise ein System mit größerer Kapazität erforderlich ist.

Letztendlich macht die Miniaturisierung die leistungsstarken Vorteile der IGBT-Induktionstechnologie zugänglicher, effizienter und sicherer für ein breiteres Spektrum moderner industrieller Anwendungen.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Platz- & Kostenersparnis | Reduziert Infrastruktur- und Kapitalinvestitionen. |

| Energieeffizienz | Bietet 30-80 % Energieeinsparungen gegenüber traditionellen Öfen. |

| Betriebliche Flexibilität | Ermöglicht einfache Integration in Labore und bestehende Produktionslinien. |

| Erhöhte Sicherheit | Flammenloser Prozess minimiert Brandrisiken und dämmt schädliche Dämpfe ein. |

| Geschwindigkeit & Präzision | Bietet schnelle, gleichmäßige Erwärmung mit präziser Temperaturregelung. |

Bereit, eine hocheffiziente, kompakte Schmelzlösung in Ihr Labor oder Ihre Produktionslinie zu integrieren?

Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überragende Ergebnisse mit einem Ofen zu erzielen, der auf Ihre spezifischen Bedürfnisse zugeschnitten ist. Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität