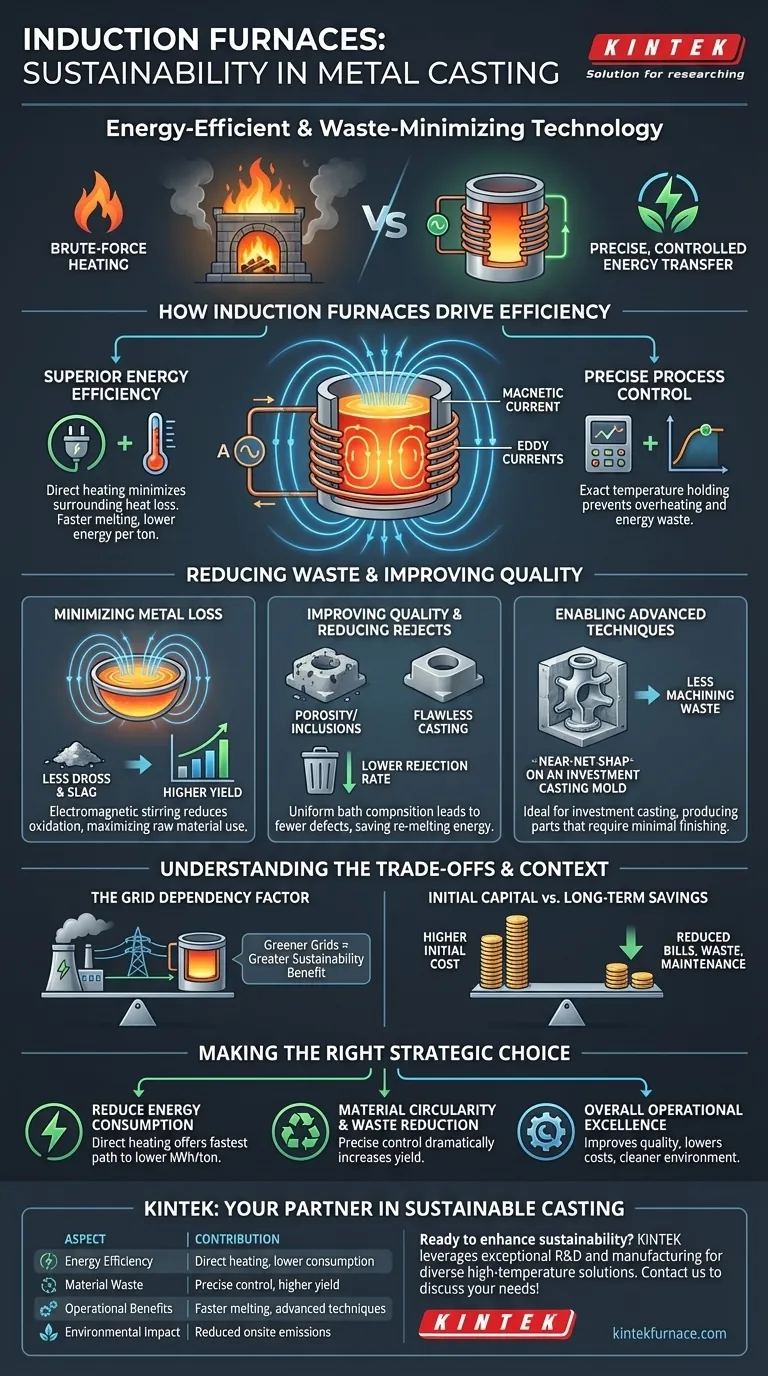

Kurz gesagt: Induktionsöfen tragen zur Nachhaltigkeit bei, indem sie außergewöhnlich energieeffizient sind und den Materialausschuss minimieren. Ihre Methode, Metall direkt mithilfe elektromagnetischer Felder zu erhitzen, reduziert den Energiebedarf für das Schmelzen, während eine präzise Temperaturregelung sicherstellt, dass weniger Metall durch Oxidation verloren geht und weniger Teile aufgrund von Defekten ausgeschieden werden.

Das Kernprinzip ist einfach: Induktionstechnologie verwandelt den Metallguss von einem Prozess der rohen Erhitzung zu einem Prozess der präzisen, kontrollierten Energieübertragung. Diese grundlegende Änderung senkt nicht nur die Betriebskosten, sondern richtet die Gießereiprozesse auch direkt an den wichtigsten Nachhaltigkeitszielen der Ressourcenschonung und Abfallreduzierung aus.

Wie Induktionsöfen die Effizienz steigern

Das Herzstück der Nachhaltigkeit eines Induktionsofens ist seine einzigartige Heizmethode. Im Gegensatz zu traditionellen Öfen, die Brennstoff verbrennen, um eine Kammer (und dann das Metall) zu erhitzen, arbeiten Induktionsöfen direkter.

Das Prinzip: Direkte elektromagnetische Erhitzung

Ein wechselnder elektrischer Strom fließt durch eine Kupferspule, die ein starkes, sich schnell änderndes Magnetfeld erzeugt. Wird leitendes Metall in dieses Feld gebracht, induziert das Feld elektrische Ströme – bekannt als Wirbelströme – im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Wärme, wodurch es von innen nach außen schmilzt.

Vorteil 1: Überlegene Energieeffizienz

Da die Wärme innerhalb des Metalls erzeugt wird, geht nur sehr wenig Energie beim Erhitzen der Ofenwände oder der Umgebungsluft verloren. Dies führt zu deutlich schnelleren Schmelzzeiten und einem geringeren Gesamtenergieverbrauch pro Tonne produziertem Metall im Vergleich zu fossilen Brennstofföfen.

Vorteil 2: Präzise Prozesskontrolle

Die der Induktionsspule zugeführte Leistung kann mit äußerster Präzision gesteuert werden. Dies ermöglicht es den Bedienern, exakte Temperaturen zu erreichen und zu halten, die für bestimmte Legierungen erforderlich sind. Dies eliminiert Überhitzung, die Energie verschwendet und die Metalleigenschaften schädigen kann.

Abfall reduzieren und Qualität verbessern

Nachhaltigkeit geht nicht nur um Energie; es geht auch um die effektive Nutzung von Materialien. Induktionsöfen zeichnen sich dadurch aus, dass sie die Ausbeute aus Rohmaterialien maximieren.

Minimierung des Metallverlusts

Das elektromagnetische Feld rührt das geschmolzene Metall sanft um. Diese Rührwirkung fördert eine gleichmäßigere Temperatur und Legierungszusammensetzung, aber noch wichtiger ist, dass sie die Exposition des Metalls gegenüber Sauerstoff an der Oberfläche minimiert. Dies führt zu einer deutlich geringeren Bildung von Krätze und Schlacke (oxidiertem Metallabfall), was bedeutet, dass mehr Ihres Rohmaterials in der endgültigen Gussform landet.

Verbesserung der Gussqualität und Reduzierung von Ausschuss

Präzise Temperatur- und Legierungskontrolle führen zu einem hochwertigeren Schmelzbad. Dies führt direkt zu Gussteilen mit weniger Defekten wie Porosität oder Einschlüssen. Das Ergebnis ist eine niedrigere Ausschussrate, was die enorme Menge an Energie und Material spart, die beim erneuten Einschmelzen fehlerhafter Teile verschwendet würde.

Ermöglichung fortschrittlicher Gießtechniken

Das Induktionsschmelzen ist sehr effektiv für Prozesse wie den Feinguss, der komplexe, endformnahe Teile herstellt. Durch die Herstellung hochwertiger Gussteile, die nur minimale Nachbearbeitung erfordern, hilft der Ofen, Materialausschuss und Energieverbrauch in den nachfolgenden Bearbeitungsschritten zu reduzieren.

Die Kompromisse verstehen

Obwohl hoch effizient, ist es entscheidend, die Technologie in ihrem vollständigen Betriebskontext zu betrachten.

Der Faktor Netzabhängigkeit

Der ökologische Fußabdruck eines Induktionsofens ist direkt an die Herkunft seines Stroms gebunden. Wird das Stromnetz überwiegend durch fossile Brennstoffe versorgt, werden die Kohlenstoffemissionen lediglich von der Gießerei in das Kraftwerk verlagert. Da die Netze jedoch durch mehr erneuerbare Energien grüner werden, wächst der Nachhaltigkeitsvorteil der Induktionstechnologie exponentiell.

Höhere anfängliche Investitionskosten

Induktionsofensysteme haben in der Regel höhere anfängliche Investitionskosten im Vergleich zu einigen traditionellen Ofentypen. Diese Kosten werden jedoch oft langfristig durch niedrigere Energierechnungen, geringeren Materialausschuss und reduzierte Wartungsanforderungen ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung der Induktionstechnologie ist eine strategische Entscheidung, die operative Verbesserungen mit Nachhaltigkeitszielen in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Energieverbrauchs liegt: Der direkte Heizmechanismus von Induktionsöfen bietet den bedeutendsten und unmittelbarsten Weg zur Senkung Ihres Kilowattstundenverbrauchs pro Tonne Metall.

- Wenn Ihr Hauptaugenmerk auf Materialkreislaufwirtschaft und Abfallreduzierung liegt: Die präzise Temperaturregelung und die minimierte Oxidation, die dem Induktionsschmelzen eigen sind, erhöhen Ihre Materialausbeute dramatisch und reduzieren den Ausschuss.

- Wenn Ihr Hauptaugenmerk auf allgemeiner operativer Exzellenz liegt: Induktionsöfen bieten eine einheitliche Lösung, die die Gussqualität verbessert, Kosten senkt und eine sauberere, sicherere Arbeitsumgebung schafft, indem sie Emissionen aus der Verbrennung vor Ort eliminiert.

Letztendlich ist die Wahl eines Induktionsofens eine Investition in einen kontrollierteren, effizienteren und verantwortungsvolleren Herstellungsprozess.

Zusammenfassungstabelle:

| Aspekt | Beitrag zur Nachhaltigkeit |

|---|---|

| Energieeffizienz | Direkte elektromagnetische Erhitzung reduziert Energieverschwendung und senkt den Verbrauch pro Tonne Metall. |

| Materialabfallreduzierung | Präzise Temperaturregelung minimiert Oxidation und Defekte und erhöht die Materialausbeute. |

| Betriebliche Vorteile | Schnelleres Schmelzen, geringere Ausschussraten und Unterstützung fortschrittlicher Gießtechniken wie dem Feinguss. |

| Umweltauswirkungen | Reduziert Emissionen vor Ort; Nachhaltigkeit hängt von den Stromquellen des Netzes ab. |

Bereit, Ihre Nachhaltigkeit im Metallguss mit fortschrittlichen Induktionsöfen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperatur-Ofenlösungen anzubieten, die auf verschiedene Laboratorien zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgehende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Effizienz und Abfallreduzierung zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit