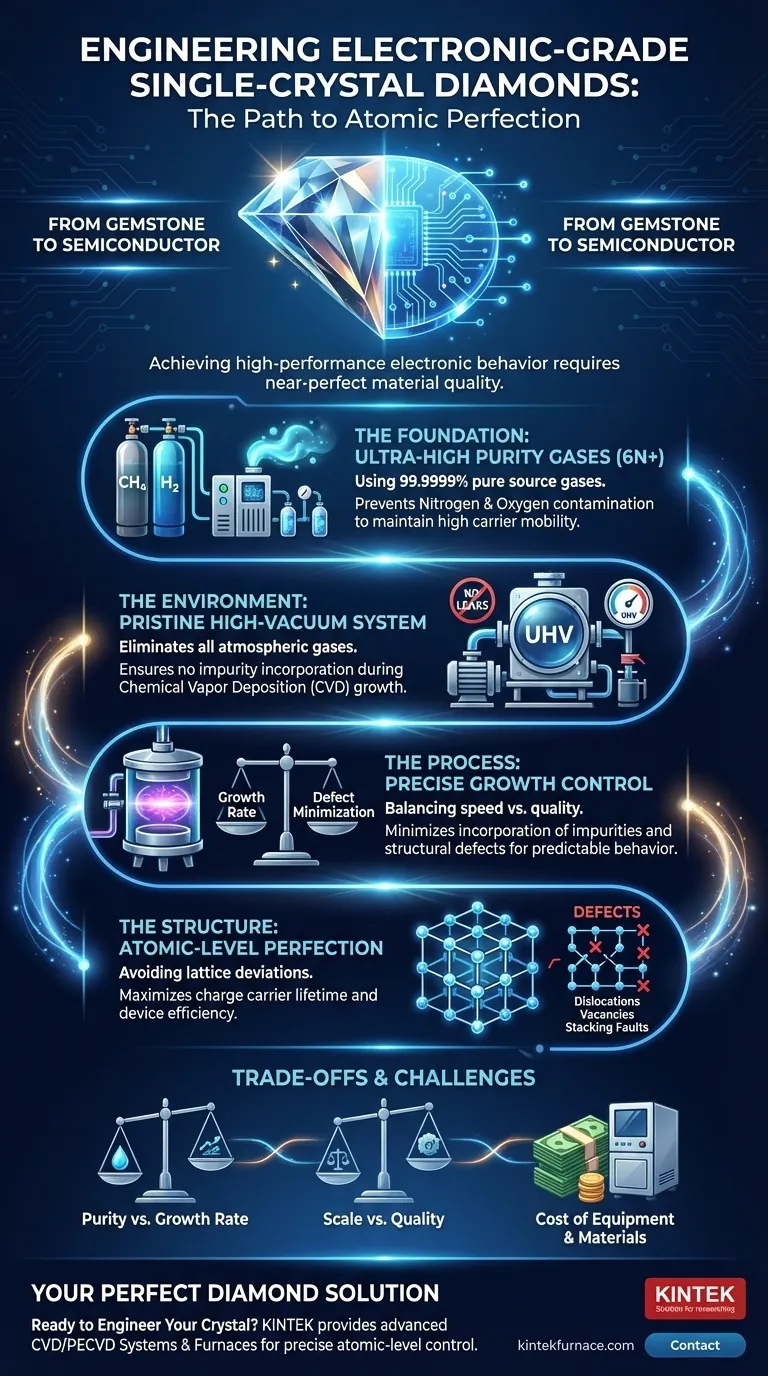

Um einkristalline Diamanten in Elektronikqualität herzustellen, müssen Sie eine nahezu perfekte Materialqualität erreichen, indem Sie vier grundlegende Anforderungen erfüllen. Dies beinhaltet die Verwendung von ultrahochreinen Ausgangsgasen (Methan und Wasserstoff), die Aufrechterhaltung einer makellosen Hochvakuumumgebung zur Vermeidung von Kontaminationen und die präzise Steuerung des Wachstumsprozesses, um den Einbau von Verunreinigungen wie Stickstoff und strukturellen Defekten wie Versetzungen zu minimieren.

Die größte Herausforderung besteht nicht nur darin, einen Diamanten zu züchten, sondern einen makellosen Halbleiter zu konstruieren. Während der Wert eines Edelsteins in seinem Aussehen liegt, wird der Wert eines Diamanten in Elektronikqualität durch seine Reinheit auf atomarer Ebene und seine strukturelle Perfektion definiert, die für ein vorhersehbares und leistungsstarkes elektronisches Verhalten unerlässlich sind.

Die Grundlage: Warum Reinheit von größter Bedeutung ist

Die außergewöhnlichen theoretischen Eigenschaften von Diamant – hohe Wärmeleitfähigkeit, große Bandlücke und hohe Ladungsträgerbeweglichkeit – werden in der Praxis nur dann realisiert, wenn das Material außergewöhnlich rein ist. Verunreinigungen und unerwünschte Atome erzeugen störende Fehler im Kristallgitter.

Die Rolle von Verunreinigungen

Verunreinigungen sind Fremdatome, die während des Wachstums im Kohlenstoffgitter des Diamanten eingeschlossen werden. Selbst bei Konzentrationen von Teilen pro Milliarde können sie die elektronische Leistung erheblich beeinträchtigen.

Die kritischste Verunreinigung ist Stickstoff. Er führt tiefe Energieniveaus innerhalb der Bandlücke des Diamanten ein, die Ladungsträger (Elektronen und Löcher) einfangen und sie daran hindern, sich frei zu bewegen. Dies beeinträchtigt die Leistung des Materials für die meisten Halbleiteranwendungen erheblich.

Beschaffung von ultrahochreinen Gasen

Diamant in Elektronikqualität wird typischerweise mittels chemischer Gasphasenabscheidung (CVD) gezüchtet. Dieser Prozess verwendet Vorläufergase, hauptsächlich Methan (CH₄) als Kohlenstoffquelle und Wasserstoff (H₂) im Überschuss.

Diese Gase müssen von außergewöhnlicher Reinheit sein, oft als "6N" (99,9999 %) oder besser bezeichnet. Jegliche Verunreinigungen in der Gasversorgung, wie Stickstoff oder Sauerstoff, werden unweigerlich in den wachsenden Diamantkristall eingebaut.

Die Notwendigkeit eines makellosen Vakuumsystems

Die CVD-Wachstumskammer muss eine Ultrahochvakuum (UHV)-Umgebung sein. Der Zweck ist, alle atmosphärischen Gase zu entfernen, bevor die hochreinen Prozessgase eingeleitet werden.

Ein zuverlässiges, leckfreies Vakuumsystem ist unerlässlich. Selbst ein mikroskopisches Leck kann einen konstanten Strom von atmosphärischem Stickstoff (der etwa 78 % der Luft ausmacht) einführen, den Diamanten kontaminieren und ihn für Hochleistungselektronik unbrauchbar machen.

Erreichen struktureller Perfektion

Neben der chemischen Reinheit muss der Diamant auch eine perfekt geordnete atomare Struktur aufweisen. Jede Abweichung vom sich wiederholenden Kristallgitter ist ein Defekt.

Was sind Kristalldefekte?

Strukturelle Defekte sind Unterbrechungen im perfekten Muster der Kohlenstoffatome. Häufige Typen in CVD-Diamanten sind:

- Versetzungen: Eine zusätzliche oder fehlende Atomlage, wie eine Naht oder eine Falte im Kristallgefüge.

- Punktdefekte: Ein einzelnes fehlendes Kohlenstoffatom im Gitter.

- Stapelfehler: Ein Fehler in der Reihenfolge der Atomschichten.

Der Einfluss von Defekten auf die Leistung

Wie Verunreinigungen wirken strukturelle Defekte als Streu- und Einfangstellen für Ladungsträger. Sie stören den Fluss von Elektronen und Löchern und reduzieren die Ladungsträgerbeweglichkeit – ein Maß dafür, wie schnell Ladung sich durch das Material bewegen kann.

Hohe Defektdichten führen zu einer geringeren Bauteileffizienz, einem erhöhten elektrischen Widerstand und einer unvorhersehbaren Leistung, wodurch das Material für anspruchsvolle Anwendungen wie Leistungstransistoren oder Strahlungsdetektoren ungeeignet wird.

Verständnis der Kompromisse und Herausforderungen

Die Herstellung von Diamanten in Elektronikqualität ist ein anspruchsvoller Prozess, der das Abwägen konkurrierender Faktoren erfordert. Das Verständnis dieser Kompromisse ist entscheidend, um die Schwierigkeit und die damit verbundenen Kosten zu würdigen.

Reinheit vs. Wachstumsrate

Es besteht eine inhärente Spannung zwischen der Geschwindigkeit des Diamantwachstums und der endgültigen Qualität. Ein schnelleres Kristallwachstum führt oft zu einer höheren Einbaurate sowohl von Verunreinigungen als auch von strukturellen Defekten.

Das Erreichen höchster Reinheit und niedrigster Defektdichte erfordert extrem langsame, kontrollierte Wachstumsbedingungen, was die Zeit und die Kosten der Produktion erheblich erhöht.

Größe vs. Qualität

Die Aufrechterhaltung einer perfekten Gleichmäßigkeit über einen großflächigen Einkristall ist eine große technische Herausforderung. Es wird zunehmend schwieriger, eine konstante Temperatur, Gasströmung und Plasmadichte zu gewährleisten, wenn die Substratgröße zunimmt.

Diese Herausforderung begrenzt derzeit die Größe kommerziell verfügbarer, hochwertiger Diamantwafer in Elektronikqualität.

Kosten für Ausrüstung und Materialien

Die erforderliche Infrastruktur ist ein erhebliches Hindernis. Ultrahochvakuumkomponenten, hochreine Gasversorgungssysteme, Präzisionsnetzteile und In-situ-Überwachungswerkzeuge sind alle außergewöhnlich teuer. Die Kosten für Gase der "6N"-Reinheit sind ebenfalls wesentlich höher als die von Standard-Industriequalitäten.

Die richtige Wahl für Ihre Anwendung treffen

Die Strenge dieser Anforderungen hängt direkt von Ihrem Endziel ab. Nicht alle Anwendungen erfordern das absolute Höchstmaß an Perfektion.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Ihre oberste Priorität ist die Maximierung der Ladungsträgerbeweglichkeit und der Wärmeleitfähigkeit. Dies erfordert die absolut niedrigste mögliche Konzentration von Stickstoff und strukturellen Defekten.

- Wenn Ihr Hauptaugenmerk auf Strahlungsdetektoren liegt: Sie benötigen eine lange Ladungsträgerlebensdauer und Sammeldistanz. Die Hauptanforderung ist die Minimierung aller Formen von Ladungsträger-Einfangzentren, einschließlich Verunreinigungen und Defekten.

- Wenn Ihr Hauptaugenmerk auf Quantensensorik oder -computing liegt: Sie benötigen möglicherweise einen ansonsten ultrareinen Kristall, jedoch mit spezifischen, absichtlich erzeugten Punktdefekten (wie dem Stickstoff-Vakanz-Zentrum). Dies erfordert extreme Kontrolle sowohl über die Hintergrundreinheit als auch über die präzise Platzierung des gewünschten Defekts.

Letztendlich ist die Umwandlung von Diamant von einem passiven Edelstein in ein Hochleistungs-Elektronikmaterial eine Übung in atomarer Kontrolle.

Zusammenfassungstabelle:

| Anforderung | Schlüsselherausforderung | Auswirkungen auf die Leistung |

|---|---|---|

| Ultrahochreine Gase (6N+) | Verhinderung von Stickstoff-/Sauerstoffkontamination aus der Gasversorgung | Erhält hohe Ladungsträgerbeweglichkeit und Wärmeleitfähigkeit |

| Makellose Hochvakuumumgebung | Beseitigung atmosphärischer Lecks (z.B. Stickstoff) | Stellt sicher, dass während des CVD-Wachstums keine Verunreinigungen eingebaut werden |

| Präzise Wachstumssteuerung | Abwägen der Wachstumsrate mit der Defektminimierung | Reduziert Versetzungen und Leerstellen für vorhersehbares elektronisches Verhalten |

| Strukturelle Perfektion | Vermeidung von Gitterdefekten wie Stapelfehlern | Maximiert die Ladungsträgerlebensdauer und die Bauteileffizienz |

Bereit, Ihren perfekten Diamantkristall zu entwickeln?

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen für das Wachstum von Diamanten in Elektronikqualität präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihnen helfen können, die Reinheit auf atomarer Ebene und die strukturelle Perfektion zu erreichen, die Ihre Forschung erfordert.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten