Im Kern werden Retortenöfen für die Hochtemperatur-Materialverarbeitung eingesetzt, bei der die Kontrolle der atmosphärischen Umgebung ebenso entscheidend ist wie die Temperaturkontrolle. Ihre primären Anwendungen drehen sich um die Wärmebehandlung von Metallen, Keramiken und Pulvern in einer versiegelten Kammer, der "Retorte", um Oxidation zu verhindern und spezifische chemische Reaktionen zu ermöglichen. Dies macht sie unverzichtbar für Prozesse wie Glühen, Sintern und Hartlöten, die eine hohe Materialreinheit und spezifische Oberflächen erfordern.

Das entscheidende Merkmal eines Retortenofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern auch seine Fähigkeit, eine versiegelte, kontrollierte Umgebung zu schaffen. Diese Trennung von der Umgebungsluft ermöglicht die fortschrittliche Materialverarbeitung, die Standardöfen nicht leisten können.

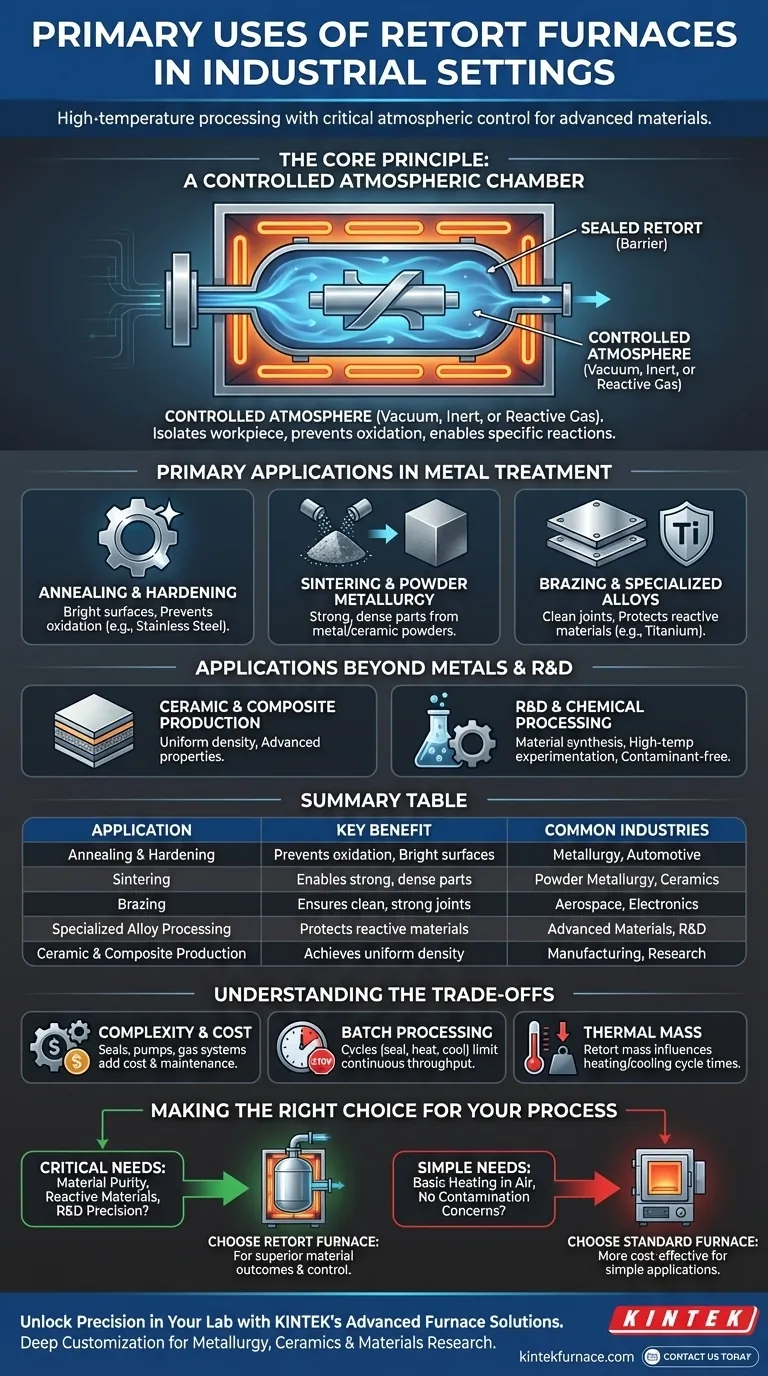

Das Grundprinzip: Eine kontrollierte atmosphärische Kammer

Der Schlüssel zum Verständnis eines Retortenofens ist die Retorte selbst. Dies ist ein versiegeltes Gefäß, typischerweise aus einer Hochtemperaturlegierung oder Keramik, das sich in der Hauptheizkammer des Ofens befindet.

Was die Retorte leistet

Die Retorte fungiert als Barriere und isoliert das Werkstück von den Heizelementen des Ofens und der Außenluft. Diese Isolation ist der Hauptvorteil des Ofens.

Sie ermöglicht es den Bedienern, die das Material umgebende Atmosphäre präzise zu steuern. Dies kann bedeuten, ein Vakuum zu erzeugen, um alle reaktiven Gase zu entfernen, oder ein spezifisches Inertgas (wie Argon oder Stickstoff) oder sogar ein reaktives Gas einzuleiten, um einen chemischen Prozess zu erleichtern.

Hauptanwendungen in der Metallbehandlung

Die häufigste Anwendung für Retortenöfen liegt in der Metallurgie, wo Oberflächenqualität und Materialreinheit von größter Bedeutung sind.

Glühen und Härten

Retortenöfen sind ideal für das Blankglühen von Materialien wie Edelstahl. Durch die Verarbeitung der Teile in einer inerten Atmosphäre verhindert der Ofen Oxidation, was zu einer sauberen, "blanken" Oberfläche führt, die keine Nachreinigung erfordert. Das gleiche Prinzip gilt für das Härten, wo eine präzise Atmosphärenkontrolle konsistente metallurgische Eigenschaften gewährleistet.

Sintern und Pulvermetallurgie

Sintern ist der Prozess des Erhitzens von pulverförmigen Materialien unterhalb ihres Schmelzpunkts, bis sich ihre Partikel miteinander verbinden. Ein Retortenofen bietet die saubere, sauerstofffreie Umgebung, die zur Herstellung starker, dichter Teile aus Metall- oder Keramikpulvern ohne das Einbringen von Verunreinigungen erforderlich ist.

Hartlöten

Beim Ofenlöten werden Metallkomponenten mit einem Füllmetall mit niedrigerem Schmelzpunkt verbunden. Eine kontrollierte Atmosphäre ist unerlässlich, um sicherzustellen, dass das Füllmetall sauber fließt und eine starke, porenfreie Verbindung bildet. Eine inerte oder reaktive Atmosphäre verhindert die Oxidation der Grundmetalle während des Hochtemperaturzyklus.

Spezialisierte Legierungsverarbeitung

Materialien, die mit Sauerstoff stark reagieren, wie z. B. Titan, müssen im Vakuum oder in einem reinen Inertgas wärmebehandelt werden. Ein Retortenofen ist eine der wenigen Möglichkeiten, die erforderliche atmosphärische Reinheit zu erreichen, um diese fortschrittlichen Legierungen zu verarbeiten, ohne ihre strukturelle Integrität zu beeinträchtigen.

Anwendungen jenseits von Metallen

Die Vielseitigkeit der Atmosphärenkontrolle erweitert den Einsatz von Retortenöfen auf viele andere fortschrittliche Materialien und Prozesse.

Keramik- und Verbundwerkstoffproduktion

Wie bei pulverförmigen Metallen profitiert auch das Keramiksintern stark von der gleichmäßigen Erwärmung und der kontrollierten Umgebung eines Retortenofens. Dies stellt sicher, dass das fertige Keramikteil seine gewünschte Dichte und mechanischen Eigenschaften erreicht. Es wird auch bei der Herstellung von fortschrittlichen Verbundwerkstoffen eingesetzt.

Chemische und Materialverarbeitung

Retortenöfen können als Hochtemperatur-Chemikalienreaktoren eingesetzt werden. Anwendungen umfassen das Pulverrösten zur Induzierung chemischer Veränderungen in einem Material und sogar die Rauchgasbehandlung, bei der die kontrollierte Umgebung zur Verarbeitung von Emissionen genutzt wird.

Die Rolle in Forschung und Entwicklung

Retortenöfen sind ein Grundnahrungsmittel an Universitäten, wissenschaftlichen Instituten und Industrielaboren aufgrund ihrer Präzision und Wiederholbarkeit.

Hochtemperaturexperimente

Bei der Entwicklung neuer Materialien oder der Untersuchung chemischer Reaktionen bei hohen Temperaturen bietet ein Retortenofen eine zuverlässige und kontaminationsfreie Umgebung. Dies macht ihn unverzichtbar für die Materialsynthese, das Hochtemperatur-Atmosphärensintern und die grundlegende Prüfung von Materialeigenschaften.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Retortenofen nicht immer die notwendige Wahl. Das Verständnis seiner Einschränkungen ist entscheidend.

Komplexität und Kosten

Die Retorte selbst, zusammen mit den erforderlichen Dichtungen, Vakuumpumpen und Gasmanagementsystemen, erhöht die Komplexität und die Kosten im Vergleich zu einem Standardluftofen erheblich. Die Wartung dieser Komponenten ist ebenfalls ein wichtiger Aspekt.

Chargenverarbeitung und Durchsatz

Von Natur aus sind die meisten Retortenofenkonstruktionen auf die Chargenverarbeitung ausgelegt. Das Versiegeln der Retorte, das Erzeugen eines Vakuums, das Durchführen des Zyklus und das Abkühlen vor dem Entsiegeln können den Gesamtdurchsatz im Vergleich zu kontinuierlichen Bandöfen für die Großserienproduktion begrenzen.

Thermische Masse

Die Retortenkammer hat ihre eigene thermische Masse, die zusammen mit der Nutzlast erwärmt und gekühlt werden muss. Obwohl moderne Designs sehr effizient sind, kann dies manchmal die Zykluszeiten im Vergleich zu Prozessen beeinflussen, bei denen Materialien direkt erwärmt werden.

Die richtige Wahl für Ihren Prozess treffen

Verwenden Sie diesen Leitfaden, um festzustellen, ob ein Retortenofen Ihren technischen Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oberflächengüte liegt: Für Prozesse wie Blankglühen oder Hartlöten, bei denen die Verhinderung jeglicher Oxidation entscheidend ist, ist ein Retortenofen unerlässlich.

- Wenn Sie mit reaktiven oder fortschrittlichen Materialien arbeiten: Für die Verarbeitung von Titan, refraktären Metallen oder Materialien in Pulverform ist die Atmosphärenkontrolle eines Retortenofens nicht verhandelbar.

- Wenn Sie eine reproduzierbare Umgebung für F&E benötigen: Für wissenschaftliche Experimente oder Materialentwicklung sind die Präzision und Kontrolle, die ein Retortenofen bietet, unübertroffen.

- Wenn Ihr Prozess einfaches Erhitzen an der Luft ist: Für grundlegende Anwendungen wie Anlassen oder Trocknen, bei denen atmosphärische Verunreinigungen keine Rolle spielen, ist ein einfacherer und kostengünstigerer Standardofen das bessere Werkzeug.

Letztendlich ist die Wahl eines Retortenofens eine Entscheidung, der präzisen Atmosphärenkontrolle Priorität einzuräumen, um überlegene Materialergebnisse zu erzielen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Gängige Industrien |

|---|---|---|

| Glühen & Härten | Verhindert Oxidation für blanke Oberflächen | Metallurgie, Automobil |

| Sintern | Ermöglicht starke, dichte Teile aus Pulvern | Pulvermetallurgie, Keramik |

| Hartlöten | Gewährleistet saubere, starke Verbindungen in Metallen | Luft- und Raumfahrt, Elektronik |

| Spezialisierte Legierungsverarbeitung | Schützt reaktive Materialien wie Titan | Fortschrittliche Materialien, F&E |

| Keramik- & Verbundwerkstoffproduktion | Erreicht gleichmäßige Dichte und Eigenschaften | Fertigung, Forschung |

Erschließen Sie Präzision in Ihrem Labor mit den fortschrittlichen Ofenlösungen von KINTEK

Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Metallurgie, Keramik oder Materialforschung tätig sind, unsere Retortenöfen bieten die Atmosphärenkontrolle, die Sie für hervorragende Ergebnisse benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern