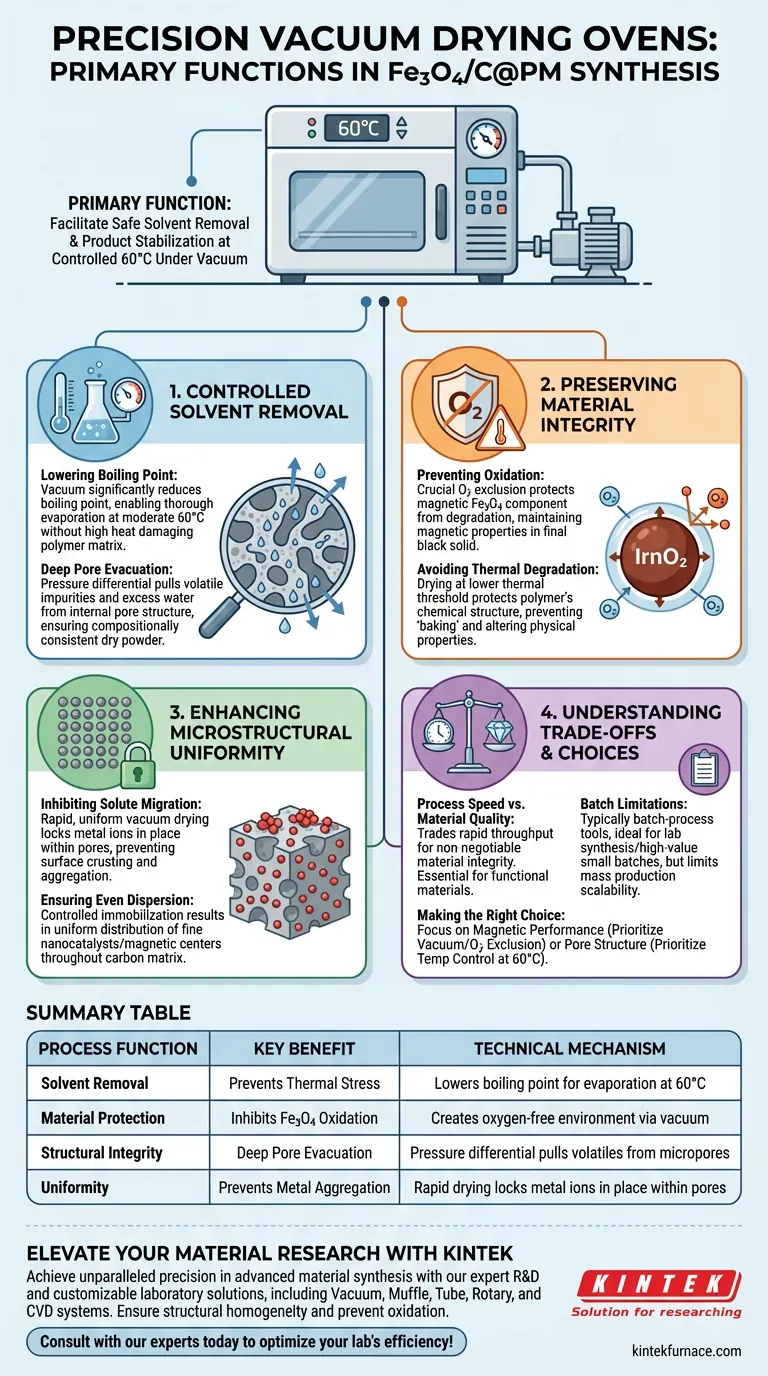

Die Hauptfunktion eines Präzisions-Vakuumtrockenschranks bei dieser Synthese besteht darin, die sichere Entfernung von Lösungsmitteln und die Stabilisierung des Endprodukts zu ermöglichen. Durch den Betrieb unter Vakuum bei kontrollierten 60 °C eliminiert der Ofen Restfeuchtigkeit und niedrig siedende organische Lösungsmittel, ohne die empfindlichen magnetischen porösen Kohlenstoffpolymere (Fe3O4/C@PM) schädlicher thermischer Belastung oder oxidativer Umgebungen auszusetzen.

Die Vakuumumgebung verändert die Trocknungskinetik grundlegend und ermöglicht die vollständige Evakuierung von Lösungsmitteln aus tiefen Poren bei reduzierten Temperaturen. Dieser Prozess ist entscheidend, um die Oxidation magnetischer Eisenkomponenten zu verhindern und die strukturelle Homogenität des resultierenden schwarzen Feststoffprodukts zu gewährleisten.

Die Mechanik der kontrollierten Lösungsmittelentfernung

Senkung des Siedepunkts

Die Synthese von Fe3O4/C@PM beinhaltet poröse Strukturen, in denen Feuchtigkeit und organische Lösungsmittel eingeschlossen sind.

Durch die Erzeugung eines Vakuums senkt der Ofen den Siedepunkt dieser Flüssigkeiten erheblich. Dies ermöglicht eine vollständige Verdampfung bei moderaten 60 °C und stellt sicher, dass das Material vollständig getrocknet wird, ohne dass hohe Temperaturen erforderlich sind, die die Polymermatrix beschädigen könnten.

Evakuierung tiefer Poren

Die Standardtrocknung bei atmosphärischem Druck entfernt oft keine Lösungsmittel, die tief in den Mikroporen eingeschlossen sind.

Die durch das Vakuum erzeugte Druckdifferenz zieht flüchtige Verunreinigungen und überschüssiges Wasser aus der inneren Porenstruktur heraus. Dies gewährleistet die Herstellung eines chemisch konsistenten trockenen Pulvers anstelle eines Materials mit eingeschlossenen Flüssigkeitstaschen.

Erhaltung der Materialintegrität

Verhinderung der Oxidation magnetischer Komponenten

Die wichtigste Rolle des Vakuums ist der Ausschluss von Sauerstoff.

Die magnetische Komponente (Fe3O4) ist bei hohen Temperaturen anfällig für Oxidation, was ihre magnetischen Eigenschaften beeinträchtigen würde. Die Vakuumtrocknung entfernt Sauerstoff aus der Kammer und stellt sicher, dass das Endprodukt ein stabiler, magnetischer schwarzer Feststoff bleibt.

Vermeidung thermischer Degradation

Hohe Temperaturen können zu vorzeitiger Differenzierung oder strukturellem Kollaps der Vorläufer führen.

Durch die Ermöglichung der Trocknung bei einer niedrigeren thermischen Schwelle schützt der Prozess die chemische Struktur des Polymers. Dies verhindert den "Back-Effekt", der die physikalischen Eigenschaften des Endmaterials verändert.

Verbesserung der mikrostukturellen Uniformität

Hemmung der Solutenwanderung

Während der Standardtrocknung wandern Lösungsmittel an die Oberfläche und transportieren dabei oft gelöste Metallionen mit sich, was zu Krustenbildung führt.

Die Vakuumtrocknung ist schnell und gleichmäßig, was die Metallionen effektiv an ihrem Platz innerhalb der Poren fixiert. Dies verhindert die Metallaggregation, die typischerweise während der Lösungsmittelwanderung auftritt.

Gewährleistung einer gleichmäßigen Dispersion

Das Ergebnis dieser kontrollierten Immobilisierung ist eine gleichmäßige Verteilung der Komponenten.

Dies erleichtert die Bildung feiner, gleichmäßig dispergierter Nanokatalysatoren (oder magnetischer Zentren) in der gesamten Kohlenstoffmatrix, anstatt dass sie sich an der Außenfläche verklumpen.

Abwägung der Kompromisse

Prozessgeschwindigkeit vs. Materialqualität

Die Vakuumtrocknung ist im Allgemeinen ein Prozess mit "langer Dauer" im Vergleich zur Hochtemperatur-Atmosphärentrocknung.

Man tauscht schnelle Durchlaufzeiten gegen Materialintegrität. Wenn Geschwindigkeit die einzige Metrik ist, ist diese Methode ineffizient; für funktionale Materialien wie magnetische Polymere ist dieser Zeitaufwand jedoch unerlässlich, um die Leistung zu erhalten.

Batch-Beschränkungen

Präzisions-Vakuumöfen sind typischerweise Batch-Prozesswerkzeuge.

Dies begrenzt die Skalierbarkeit im Vergleich zu kontinuierlichen Trocknungsverfahren. Während sie für die Laborsynthese oder hochwertige Kleinchargen perfekt geeignet sind, können sie in Massenproduktionsszenarien zu einem Engpass werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Fe3O4/C@PM-Synthese zu maximieren, berücksichtigen Sie Ihre spezifischen Verarbeitungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der magnetischen Leistung liegt: Priorisieren Sie das Vakuumniveau über die Temperatur; der Ausschluss von Sauerstoff ist der wichtigste Faktor zur Verhinderung der Fe3O4-Oxidation.

- Wenn Ihr Hauptaugenmerk auf der Porenstruktur liegt: Stellen Sie sicher, dass die Temperatur streng kontrolliert wird (z. B. 60 °C), um den thermischen Kollaps der Polymerporen während der Lösungsmittelverdampfung zu verhindern.

Letztendlich ist der Vakuumofen nicht nur ein Trocknungswerkzeug, sondern eine Stabilisierungsumgebung, die die endgültige chemische und physikalische Qualität Ihres magnetischen Polymers bestimmt.

Zusammenfassungstabelle:

| Prozessfunktion | Hauptvorteil | Technische Mechanik |

|---|---|---|

| Lösungsmittelentfernung | Verhindert thermische Belastung | Senkt den Siedepunkt für die Verdampfung bei 60 °C |

| Materialschutz | Hemmt Fe3O4-Oxidation | Schafft eine sauerstofffreie Umgebung durch Vakuum |

| Strukturelle Integrität | Evakuierung tiefer Poren | Druckdifferenz zieht flüchtige Stoffe aus Mikroporen |

| Uniformität | Verhindert Metallaggregation | Schnelle Trocknung fixiert Metallionen in den Poren |

Erweitern Sie Ihre Materialforschung mit KINTEK

Erzielen Sie unübertroffene Präzision bei Ihrer fortschrittlichen Materialentwicklung. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK eine breite Palette von Laborlösungen, darunter Vakuum-, Muffel-, Röhren-, Rotations- und CVD-Systeme. Unsere Hochtemperaturöfen sind vollständig anpassbar, um die einzigartigen Bedürfnisse empfindlicher Prozesse wie der Stabilisierung magnetischer Polymere zu erfüllen und so strukturelle Homogenität zu gewährleisten und Oxidation zu verhindern.

Konsultieren Sie noch heute unsere Experten, um die Effizienz Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Magnetic Carbon Porous Polymer Prepared from a New Suspended Emulsion for the Absorption of Heavy Metal Ions. DOI: 10.3390/polym17030257

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche Faktoren sind entscheidend für die Konstruktion und Auswahl eines Heizungselements für Vakuumöfen? Optimierung für Leistung und Langlebigkeit

- Wie verbessert das Vakuumaufkohlen die Betriebseffizienz? Steigern Sie Geschwindigkeit, Qualität und Kosteneinsparungen

- Welche Faktoren sollten bei der Wahl zwischen Argon und Stickstoff für Vakuumofenanwendungen berücksichtigt werden? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Vorteile und Einschränkungen bietet der Einsatz von Vakuumöfen? Präzise Wärmebehandlung erschließen

- Warum wird ein Vakuumofen verwendet? Erzielen Sie überlegene Wärmebehandlung mit Reinheit und Präzision

- Welcher Vakuumgrad ist für die Abscheidung von AlCrSiWN-Beschichtungen erforderlich? Erzielung von Spitzenreinheit und Haftung

- Was ist der Prozess des Vakuumglühens? Erzielen Sie überragende Materialreinheit und Leistung

- Wie wird in einer Vakuumkammerofen abgekühlt? Beherrschen Sie das schnelle Gasabschrecken und die langsame strahlende Abkühlung