Im Kern ist das Vakuumglühen ein hochpräziser Wärmebehandlungsprozess, der in einer versiegelten Kammer durchgeführt wird, in der die atmosphärischen Gase entfernt wurden. Das Material wird auf eine bestimmte Temperatur erhitzt, für eine Dauer gehalten, damit sich seine innere Struktur neu ausrichten kann, und dann kontrolliert abgekühlt, alles unter Vakuum. Dieser Prozess verändert die Materialeigenschaften grundlegend, indem er innere Spannungen abbaut und Oberflächenreaktionen verhindert.

Der entscheidende Vorteil des Glühens im Vakuum ist die Eliminierung atmosphärischer Gase. Dies verhindert Oberflächenoxidation und Kontamination, was zu überragender Materialreinheit, verbesserten mechanischen Eigenschaften und einer sauberen Oberfläche führt, die mit herkömmlichen Methoden oft unmöglich zu erreichen ist.

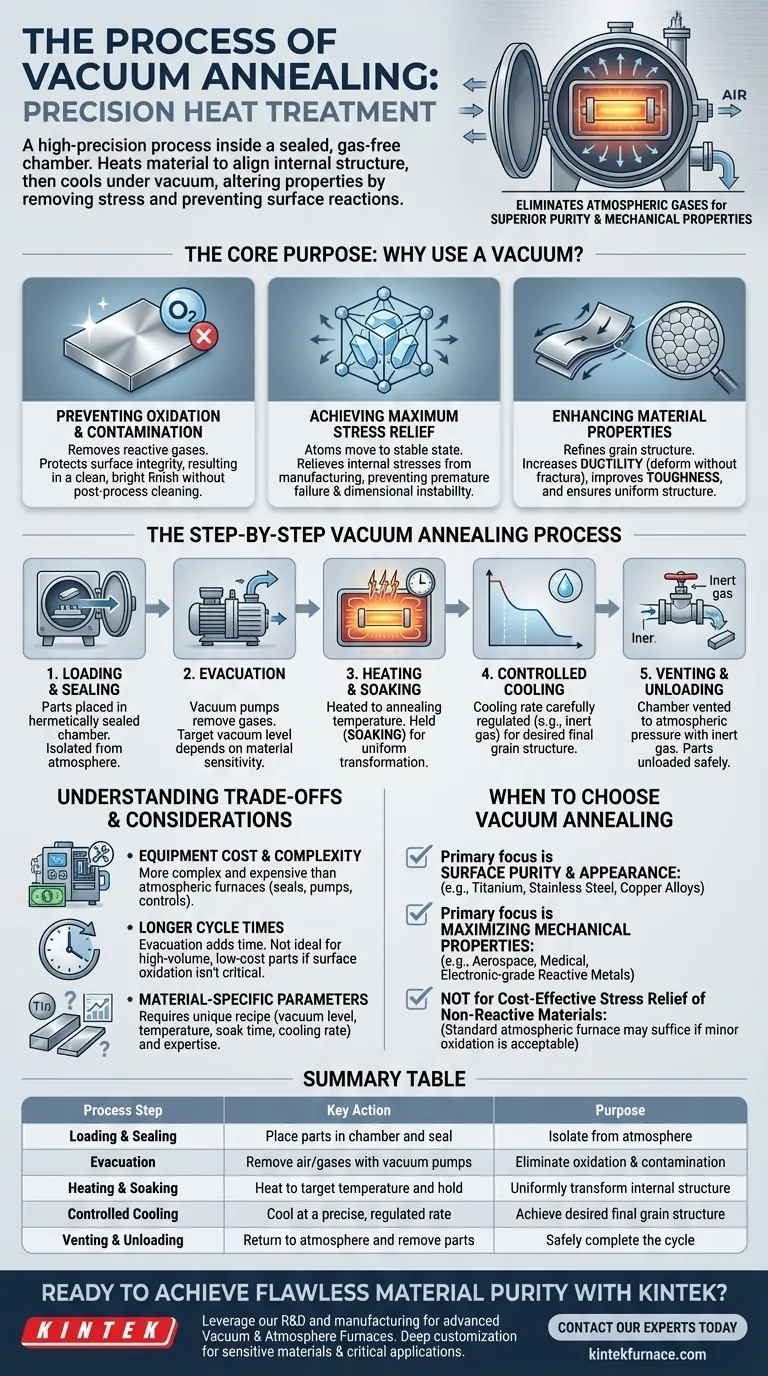

Der Kernzweck: Warum ein Vakuum verwenden?

Glühen ist ein grundlegender metallurgischer Prozess. Die Durchführung im Vakuum erhöht seine Wirksamkeit, insbesondere für empfindliche oder hochleistungsfähige Materialien.

Verhinderung von Oxidation und Kontamination

In einer Standardatmosphäre führt das Erhitzen eines Metalls dazu, dass Sauerstoff und andere reaktive Gase an seine Oberfläche binden und eine unerwünschte Oxidschicht bilden.

Ein Vakuumofen entfernt diese reaktiven Gase. Dies schützt die Oberflächenintegrität des Materials und führt zu einer sauberen, glänzenden Oberfläche, ohne dass eine Nachbearbeitung erforderlich ist.

Erzielung maximalen Spannungsabbaus

Alle Herstellungsprozesse, von der Bearbeitung bis zum Schweißen, führen Eigenspannungen in die Kristallstruktur eines Materials ein. Diese Spannungen können zu vorzeitigem Versagen oder dimensionaler Instabilität führen.

Das Erhitzen des Materials gibt seinen Atomen die Energie, sich in einen stabileren, energieärmeren Zustand zu bewegen und diese Spannung abzubauen. Die Vakuumumgebung stellt sicher, dass dieser Prozess sauber abläuft, ohne neue Verunreinigungen oder Oberflächenfehler einzuführen, die neue Spannungspunkte erzeugen könnten.

Verbesserung der Materialeigenschaften

Durch den Abbau innerer Spannungen und die Verfeinerung der Kornstruktur verbessert das Vakuumglühen die wichtigsten mechanischen Eigenschaften erheblich.

Dies umfasst typischerweise eine erhöhte Duktilität (die Fähigkeit, sich ohne Bruch zu verformen), verbesserte Zähigkeit und eine gleichmäßigere und vorhersehbarere kristalline Struktur im gesamten Bauteil.

Der schrittweise Vakuumglühprozess

Obwohl spezifische Parameter je nach Material variieren, folgt die Betriebssequenz einem bestimmten und streng kontrollierten Ablauf. Moderne Öfen verwenden Speicherprogrammierbare Steuerungen (SPS), um diese Schritte mit hoher Präzision zu automatisieren.

Schritt 1: Beladen und Abdichten

Das Material oder die Komponenten werden in die Ofenkammer geladen. Die Kammer wird dann hermetisch abgedichtet, um ein geschlossenes System zu schaffen, das sie von der Außenatmosphäre isoliert.

Schritt 2: Evakuierung

Ein Vakuumpumpensystem entfernt die Luft und andere Gase aus der versiegelten Kammer. Das angestrebte Vakuumniveau hängt von der Oxidationsempfindlichkeit des Materials ab; reaktivere Metalle erfordern ein höheres Vakuum.

Schritt 3: Erhitzen und Halten

Sobald das Zielvakuum erreicht ist, erhöhen elektrische Heizelemente die Temperatur der Kammer auf den angegebenen Glühpunkt. Das Material wird bei dieser Temperatur – eine Phase, die als Halten bekannt ist – für eine vorherbestimmte Zeit gehalten, um sicherzustellen, dass das gesamte Teil gleichmäßig erhitzt wird und seine innere Struktur umgewandelt wurde.

Schritt 4: Kontrolliertes Abkühlen

Nach dem Halten werden die Heizelemente ausgeschaltet, und das Material darf abkühlen. Die Abkühlgeschwindigkeit ist kritisch und wird sorgfältig kontrolliert, oft unterstützt durch Inertgas-Rückfüllung oder regulierte Kühlsysteme, um die gewünschte endgültige Kornstruktur und Eigenschaften zu erreichen.

Schritt 5: Entlüften und Entladen

Sobald das Material auf eine sichere Temperatur abgekühlt ist, wird das Vakuum durch Entlüften der Kammer, typischerweise mit einem Inertgas wie Stickstoff oder Argon, aufgehoben, um sie auf atmosphärischen Druck zurückzuführen. Die Kammer kann dann geöffnet und die fertigen Teile entladen werden.

Verständnis der Kompromisse und Überlegungen

Vakuumglühen ist ein leistungsstarkes Werkzeug, aber keine Universallösung für alle Wärmebehandlungsanforderungen. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Anwendung.

Kosten und Komplexität der Ausrüstung

Vakuumöfen sind deutlich komplexer und teurer in der Anschaffung und Wartung als Standard-Atmosphärenöfen. Der Bedarf an robusten Dichtungen, leistungsstarken Pumpen und ausgeklügelten Steuerungssystemen treibt die Anfangsinvestition in die Höhe.

Längere Zykluszeiten

Der Evakuierungsschritt verlängert den Beginn jedes Zyklus erheblich. Bei großen Stückzahlen kostengünstiger Teile, bei denen Oberflächenoxidation kein kritisches Problem darstellt, ist der Zeitaufwand möglicherweise nicht gerechtfertigt.

Materialspezifische Parameter

Der Prozess ist nicht "Einheitsgröße". Jedes Material erfordert ein einzigartiges Rezept aus Vakuumniveau, Temperatur, Haltezeit und Abkühlgeschwindigkeit, um optimale Ergebnisse zu erzielen. Dies erfordert eine erhebliche Prozessentwicklung und Expertise.

Wann man Vakuumglühen wählen sollte

Ihre Entscheidung sollte von den endgültigen Anforderungen Ihres Bauteils abhängen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und Aussehen liegt: Vakuumglühen ist die überlegene Wahl, um Oxidation an empfindlichen Materialien wie Titan, Edelstahl und Kupferlegierungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Eigenschaften reaktiver Metalle liegt: Die reine Umgebung eines Vakuums ist unerlässlich, um höchste Spannungsabbau- und Duktilitätswerte in Materialien für die Luft- und Raumfahrt, Medizin oder Elektronik zu erreichen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Spannungsabbau für nicht-reaktive Materialien liegt: Ein Standard-Atmosphärenofen kann ausreichend und wirtschaftlicher sein, vorausgesetzt, eine geringe Oberflächenoxidation ist akzeptabel.

Letztendlich ist Vakuumglühen ein Präzisionsprozess, der gewählt wird, wenn Materialintegrität und Oberflächenqualität nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Beladen & Abdichten | Teile in Kammer legen und abdichten | Von der Atmosphäre isolieren |

| Evakuierung | Luft/Gase mit Vakuumpumpen entfernen | Oxidation & Kontamination eliminieren |

| Erhitzen & Halten | Auf Zieltemperatur erhitzen und halten | Interne Struktur gleichmäßig umwandeln |

| Kontrolliertes Abkühlen | Mit präziser, regulierter Geschwindigkeit abkühlen | Gewünschte endgültige Kornstruktur erreichen |

| Entlüften & Entladen | Zur Atmosphäre zurückkehren und Teile entnehmen | Zyklus sicher abschließen |

Bereit, makellose Materialreinheit und Leistung mit präzisem Vakuumglühen zu erreichen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Vakuumofenlösungen anzubieten, die auf Ihre individuellen Anforderungen zugeschnitten sind. Unser Produktsortiment umfasst Hochleistungs-Vakuum- & Atmosphärenöfen, ergänzt durch unsere starke Fähigkeit zur tiefgreifenden Anpassung, um die Anforderungen Ihrer empfindlichen Materialien und kritischen Anwendungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumglühlösungen Ihre Materialeigenschaften verbessern und Ihre Komponenten vor Oxidation schützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision