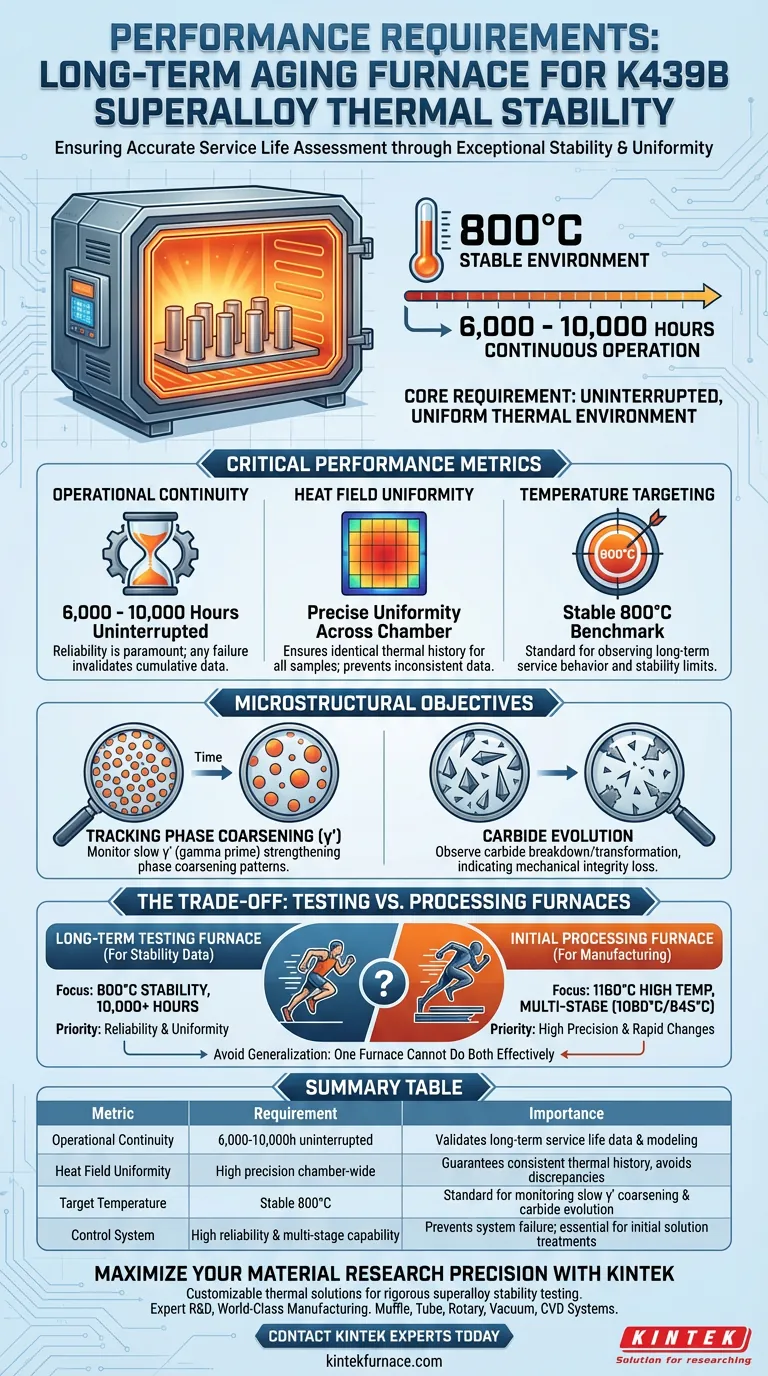

Um die thermische Expositionsstabilität der K439B-Superlegierung ordnungsgemäß zu bewerten, benötigt ein Langzeit-Alterungsofen eine außergewöhnliche kontinuierliche Betriebs- und Wärmefeldgleichmäßigkeit. Insbesondere muss die Ausrüstung in der Lage sein, eine präzise 800°C-Umgebung für Testdauern von 6.000 bis 10.000 Stunden ohne Unterbrechung aufrechtzuerhalten.

Kernbotschaft Die Gültigkeit von Langzeit-Stabilitätsdaten hängt vollständig von der Fähigkeit des Ofens ab, eine unterbrechungsfreie, gleichmäßige thermische Umgebung bereitzustellen. Jede Schwankung oder jeder Ausfall während des 6.000- bis 10.000-Stunden-Zyklus beeinträchtigt die Beobachtung der langsamen Vergröberungsmuster der γ'-Phase und macht die Beurteilung der Lebensdauer ungenau.

Die kritischen Leistungsmetriken

Betriebskontinuität

Das bestimmende Merkmal eines Ofens für diese spezielle Anwendung ist seine Ausdauer. Die Untersuchung der thermischen Expositionsstabilität ist kein kurzfristiger Prozess; sie erfordert unterbrechungsfreie thermische Expositionsversuche.

Der Ofen muss 6.000 bis 10.000 Stunden ununterbrochen laufen. Dies legt einen starken Schwerpunkt auf die Zuverlässigkeit der Heizelemente und Steuerungssysteme, da ein Ausfall in Stunde 5.000 die kumulierten Daten bezüglich der Materialdegradation ungültig machen würde.

Gleichmäßigkeit des Wärmefeldes

Die Aufrechterhaltung einer Zieltemperatur von 800°C ist notwendig, aber ihre gleichmäßige Verteilung im gesamten Kammerbereich ist entscheidend.

Der Ofen muss sicherstellen, dass jede Probe innerhalb der Charge die exakt gleiche thermische Historie erfährt. Ohne außergewöhnliche Gleichmäßigkeit des Wärmefeldes können verschiedene Proben unterschiedliche Degradationsraten aufweisen, was zu inkonsistenten Daten bezüglich der Stabilität der Legierung führt.

Temperaturziel

Für die spezifische Untersuchung der thermischen Stabilität von K439B muss der Ofen eine stabile 800°C-Umgebung aufrechterhalten.

Obwohl die Legierung bei viel höheren Temperaturen (bis zu 1160°C für die Lösungsglühung) verarbeitet wird, ist der 800°C-Benchmark der Standard für die Beobachtung des Langzeit-Betriebsverhaltens und der Stabilitätsgrenzen.

Die mikrostrukturellen Ziele

Verfolgung der Phasenvergröberung

Das Hauptziel dieser Hochleistungs-Ofenanforderungen ist die genaue Beobachtung von mikrostrukturellen Veränderungen.

Forscher benötigen eine stabile Umgebung, um die langsamen Vergröberungsmuster der γ' (Gamma-Prime)-Verstärkungsphase zu überwachen. Wenn die Temperatur schwankt, ändert sich die Vergröberungsrate, was es unmöglich macht, die reale Lebensdauer des Materials genau zu modellieren.

Karbidentwicklung

Neben der γ'-Phase muss der Ofen die Untersuchung der Karbidentwicklung ermöglichen.

Der Abbau oder die Umwandlung von Carbiden über Tausende von Stunden ist ein wichtiger Indikator dafür, wann die Legierung ihre mechanische Integrität verliert. Nur eine hochstabile thermische Umgebung kann die Bedingungen simulieren, die notwendig sind, um diese subtilen chemischen Veränderungen auszulösen und zu verfolgen.

Verständnis der Kompromisse: Testen vs. Verarbeiten

Es ist wichtig, zwischen einem Ofen für Langzeittests und einem für die Erstverarbeitung zu unterscheiden, da ihre Anforderungen unterschiedlich sind.

Die Tücke der Verallgemeinerung

Ein häufiger Fehler ist die Annahme, dass ein Ofen alle Aufgaben ideal erfüllen kann. Während der Testofen auf 800°C-Stabilität über Tausende von Stunden fokussiert ist, hat ein Verarbeitungsofen für K439B andere Prioritäten.

Verarbeitungsanforderungen

Verarbeitungöfen (Lösungsglühen und Standardalterung) erfordern höhere Temperaturen und mehrstufige Steuerung:

- Lösungsglühen: Erfordert 1160°C für kurze Zeiträume (4 Stunden), um verstärkende Phasen aufzulösen und Segregation zu beseitigen.

- Kontrollierte Alterung: Erfordert präzise mehrstufige Fähigkeiten (1080°C und 845°C), um die Größe und das Volumen der γ'-Phase zu regulieren.

Der Kompromiss

Ein Ofen, der für die schnellen Temperaturänderungen und die hohe Hitze der Verarbeitung optimiert ist, hat möglicherweise nicht die Langlebigkeit oder Stabilität, die für den 10.000-Stunden-Testzyklus erforderlich ist. Umgekehrt fehlt einem Langzeit-Alterungsofen möglicherweise die thermische Leistung, um die für das Lösungsglühen erforderlichen 1160°C zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung auszuwählen, müssen Sie die spezifische Phase des Materiallebenszyklus klären, die Sie behandeln.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung der Lebensdauer liegt: Priorisieren Sie einen Ofen mit nachgewiesener Zuverlässigkeit für kontinuierliche Zyklen von 10.000+ Stunden und hoher Gleichmäßigkeit bei 800°C.

- Wenn Ihr Hauptaugenmerk auf der Materialherstellung liegt: Priorisieren Sie einen Hochpräzisions-Ofen, der 1160°C erreichen und mehrstufige Programme (1080°C/845°C) ausführen kann, um die Kriechfestigkeit zu optimieren.

Letztendlich ist der Ofen für thermische Stabilitätsstudien nicht nur eine Wärmequelle; er ist der Zeitraffer-Mechanismus, der den unvermeidlichen Abbau des Materials offenbart.

Zusammenfassungstabelle:

| Metrik | Leistungsanforderung | Wichtigkeit für K439B-Studie |

|---|---|---|

| Betriebskontinuität | 6.000 - 10.000 Stunden ununterbrochen | Gewährleistet die Gültigkeit von Langzeit-Lebensdauerdaten und die Modellierung des Materialabbaus. |

| Gleichmäßigkeit des Wärmefeldes | Hohe Präzision über die gesamte Kammer | Garantiert eine konsistente thermische Historie für alle Proben, um Datenabweichungen zu vermeiden. |

| Zieltemperatur | Stabile 800°C | Standard-Benchmark für die Überwachung der langsamen γ'-Phasenvergröberung und der Karbidentwicklung. |

| Steuerungssystem | Hohe Zuverlässigkeit & mehrstufige Fähigkeit | Verhindert Systemausfälle während jahrelanger Tests; unerlässlich für anfängliche Lösungsglühungen. |

Maximieren Sie die Präzision Ihrer Materialforschung mit KINTEK

Lassen Sie nicht zu, dass Geräteausfälle 10.000 Stunden kritischer Forschung kompromittieren. KINTEK bietet leistungsstarke, kundenspezifische thermische Lösungen, die für die anspruchsvollen Anforderungen von Superlegierungs-Stabilitätstests entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Egal, ob Sie die extreme Ausdauer eines Langzeit-Alterungsofens oder die Hochtemperaturpräzision eines 1160°C-Lösungsglühsystems benötigen, unsere Laboröfen werden nach Ihren individuellen Spezifikationen gefertigt.

Bereit, die Integrität Ihrer Daten zu sichern? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie KINTEK die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist die Hochvakuumumgebung für TB8-Titanmatrixverbundwerkstoffe kritisch? Gewährleistung einer hochfesten Bindung

- Wie hoch ist die Temperatur eines Vakuumofens? Erreichen Sie eine hochreine thermische Verarbeitung

- Welche Vorteile bietet das Vakuumlöten für Energieerzeugungsanlagen? Erreichen Sie saubere, starke und zuverlässige Verbindungen

- Welche Verbesserungen der mechanischen Eigenschaften können durch den Einsatz eines Vakuumofens erzielt werden? Steigerung von Festigkeit, Zähigkeit und Ermüdungslebensdauer

- Können Sie ein Prozessbeispiel mit einem Vakuumhärteofen beschreiben? Erzielen Sie eine saubere, präzise Metallhärtung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie beeinflusst die Einstellung des Hochtemperatursinterofens die Mikrostruktur von BaTiO3? Optimierung der Sputterleistung

- Wie wirkt sich eine VakUumumgebung auf die Wärmeübertragung aus? Optimieren Sie die Trocknung von Lithiumbatterien durch Beherrschung der Wärmeleitung