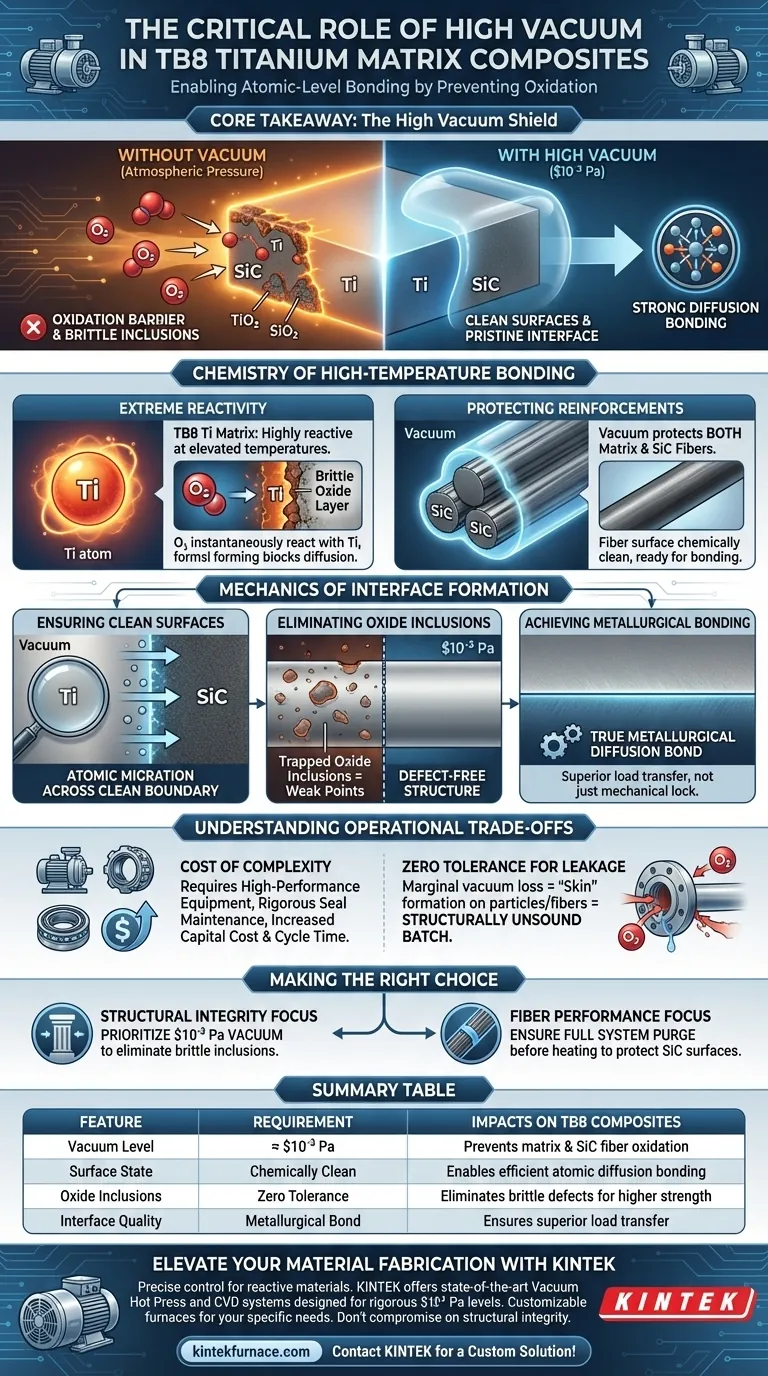

Die Hochvakuumumgebung ist der entscheidende Ermöglicher für TB8-Titanmatrixverbundwerkstoffe aufgrund der extremen chemischen Aktivität der Legierung bei erhöhten Temperaturen. Insbesondere ist ein Vakuum von etwa 10-3 Pa erforderlich, um die schnelle Oxidation sowohl der Titanmatrix als auch der verstärkenden SiC-Fasern zu verhindern und sicherzustellen, dass die Diffusionsbindung auf chemisch sauberen Oberflächen erfolgen kann.

Kernbotschaft

Titanlegierungen haben eine hohe Affinität zu Sauerstoff, was spröde Oxidschichten erzeugt, die die Atomdiffusion blockieren. Eine Hochvakuumumgebung beseitigt diese Barriere, verhindert Oxid-Inklusionen und gewährleistet den unberührten Grenzflächenkontakt, der für eine hochfeste Diffusionsbindung erforderlich ist.

Die Chemie der Hochtemperaturverbindung

Extreme chemische Reaktivität

Bei den für das Heißpressen erforderlichen hohen Temperaturen geht die TB8-Titanlegierungsmatrix von einem stabilen Zustand in einen Zustand hoher chemischer Aktivität über.

Ohne Vakuum reagiert die Matrix sofort mit Spuren von Sauerstoff. Diese Reaktion verändert die Materialeigenschaften grundlegend, noch bevor die Konsolidierung beginnt.

Schutz der Verstärkungen

Die Vakuumumgebung erfüllt einen doppelten Zweck: Sie schützt nicht nur die Matrix, sondern auch die Siliziumkarbid (SiC)-Fasern.

Wenn die Fasern oxidieren, ändert sich ihre Oberflächenchemie, was ihre intrinsische Festigkeit verringert und verhindert, dass sie effektiv mit der Titanmatrix verbunden werden.

Die Mechanik der Grenzflächenbildung

Gewährleistung sauberer Oberflächen

Das Hauptziel der Vakuum-Heißpresse in dieser Anwendung ist die Aufrechterhaltung "sauberer Oberflächen".

Die Diffusionsbindung beruht auf der Wanderung von Atomen über die Grenzfläche zwischen Matrix und Faser. Dieser Prozess kann nicht stattfinden, wenn ein Oxidfilm zwischen den beiden Materialien liegt.

Eliminierung von Oxid-Inklusionen

Jeder Sauerstoff, der während des Pressvorgangs vorhanden ist, verschwindet nicht einfach; er wird als Oxid-Inklusionen im Material eingeschlossen.

Eine Hochvakuumumgebung (10-3 Pa) verhindert wirksam die Bildung dieser Inklusionen. Dies führt zu einer Verbundstruktur, die frei von spröden Defekten ist, die ansonsten die mechanische Leistung beeinträchtigen würden.

Erreichen einer ausgezeichneten Grenzflächenbindung

Der ultimative Erfolg eines Metallmatrixverbundwerkstoffs hängt von der Festigkeit der Grenzfläche zwischen Metall und Verstärkung ab.

Durch die Verhinderung der Oxidation stellt das Vakuum sicher, dass die gebildete Bindung eine echte metallurgische Diffusionsbindung ist und keine schwache mechanische Verriegelung, die durch Oxidschichten gestört wird.

Verständnis der betrieblichen Kompromisse

Die Kosten der Komplexität

Das Erreichen und Aufrechterhalten eines Vakuums von 10-3 Pa erhöht die Komplexität der Fertigungsanlagen.

Diese Anforderung erfordert Hochleistungs-Vakuumpumpen und eine strenge Dichtungsinspektion, was sowohl die Investitionskosten des Ofens als auch die Betriebszykluszeit im Vergleich zu Nicht-Vakuum-Sinterverfahren erhöht.

Null Toleranz für Leckagen

Die hohe Reaktivität von TB8 bedeutet, dass der Prozess praktisch keine Toleranz für Systemleckagen aufweist.

Selbst ein geringer Verlust des Vakuumdrucks kann genügend Sauerstoff einführen, um eine "Haut" auf den Titanpartikeln oder Fasern zu bilden, wodurch die gesamte Charge strukturell instabil wird.

Die richtige Wahl für Ihr Projekt treffen

Die Notwendigkeit eines Hochvakuums wird durch die chemischen Einschränkungen der beteiligten Materialien bestimmt. Bei der Arbeit mit TB8-Titanmatrixverbundwerkstoffen sollten Sie die folgenden Schwerpunkte berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die Aufrechterhaltung von Vakuumwerten von 10-3 Pa oder besser, um die Eliminierung spröder Oxid-Inklusionen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Faserleistung liegt: Stellen Sie sicher, dass das Vakuumsystem vor Beginn des Aufheizens vollständig gespült wird, um die SiC-Faseroberflächen während des Temperaturanstiegs vor Degradation zu schützen.

Bei der Herstellung von TB8-Verbundwerkstoffen ist Hochvakuum nicht nur eine Schutzmaßnahme; es ist die grundlegende Voraussetzung für atomare Bindungen.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Auswirkung auf TB8-Verbundwerkstoffe |

|---|---|---|

| Vakuumgrad | ca. 10-3 Pa | Verhindert Oxidation der Matrix und der SiC-Fasern |

| Oberflächenzustand | Chemisch sauber | Ermöglicht effiziente atomare Diffusionsbindung |

| Oxid-Inklusionen | Null Toleranz | Eliminiert spröde Defekte für höhere Festigkeit |

| Grenzflächenqualität | Metallurgische Bindung | Gewährleistet überlegene Lastübertragung zwischen Matrix und Faser |

Verbessern Sie Ihre Materialfertigung mit KINTEK

Die präzise Kontrolle von Hochvakuumumgebungen ist für reaktive Materialien wie TB8-Titan unerlässlich. KINTEK bietet hochmoderne Vakuum-Heißpress- und CVD-Systeme, die darauf ausgelegt sind, strenge 10-3 Pa-Niveaus aufrechtzuerhalten und sicherzustellen, dass Ihre Verbundwerkstoffe Spitzenleistungen erzielen.

Mit fachkundiger F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh- und Vakuumöfen, die auf Ihre spezifischen Labor- oder industriellen Hochtemperaturanforderungen zugeschnitten sind. Gehen Sie keine Kompromisse bei der strukturellen Integrität ein – arbeiten Sie mit den Experten für thermische Verarbeitung zusammen.

Bereit, Ihren Bindungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Was sind die fünf Hauptvorteile der Verwendung eines Vakuumofenkühlers? Verbesserung der Prozesskontrolle und Produktqualität

- Wie funktioniert ein Wärmebehandlungs-Vakuumofen? Reinheit und Präzision in der Materialbearbeitung erreichen

- Welche Faktoren sind für das erfolgreiche Vakuumlöten entscheidend? Beherrschung der Verbindungsfestigkeit und saubere Verbindungen

- Was sind die Hauptkomponenten eines Vakuumofensystems? Schlüsselkomponenten für präzise thermische Prozesse

- Welche Rolle spielen Temperaturregelsysteme in einem Vakuumofen? Gewährleistung von Präzision bei Wärmebehandlungsprozessen

- Welche Rolle spielt eine industrielle Hochtemperatur-Vakuumkammer bei der Nachbehandlung von Halbleiter-Nanokristallen?

- Was ist der Vorteil computergesteuerter Prozesse in Vakuumöfen? Erreichen Sie perfekte Wiederholgenauigkeit für Hochleistungsanwendungen