Aus technischer Sicht liegen die Hauptvorteile eines Kammerglühatmosphärenofens in seiner vereinfachten Wartung durch modularen Aufbau und seiner Betriebseffizienz, die durch präzise Prozesssteuerung angetrieben wird. Diese Merkmale tragen direkt zu reduzierten Ausfallzeiten, gleichbleibender Produktqualität und niedrigeren langfristigen Betriebskosten bei.

Der Kernvorteil ist nicht ein einzelnes Merkmal, sondern die Integration von benutzerfreundlicher Bedienung, effizienter Leistung und unkomplizierter Wartung. Diese Kombination schafft ein zuverlässiges und kostengünstiges System für anspruchsvolle Wärmebehandlungsanwendungen.

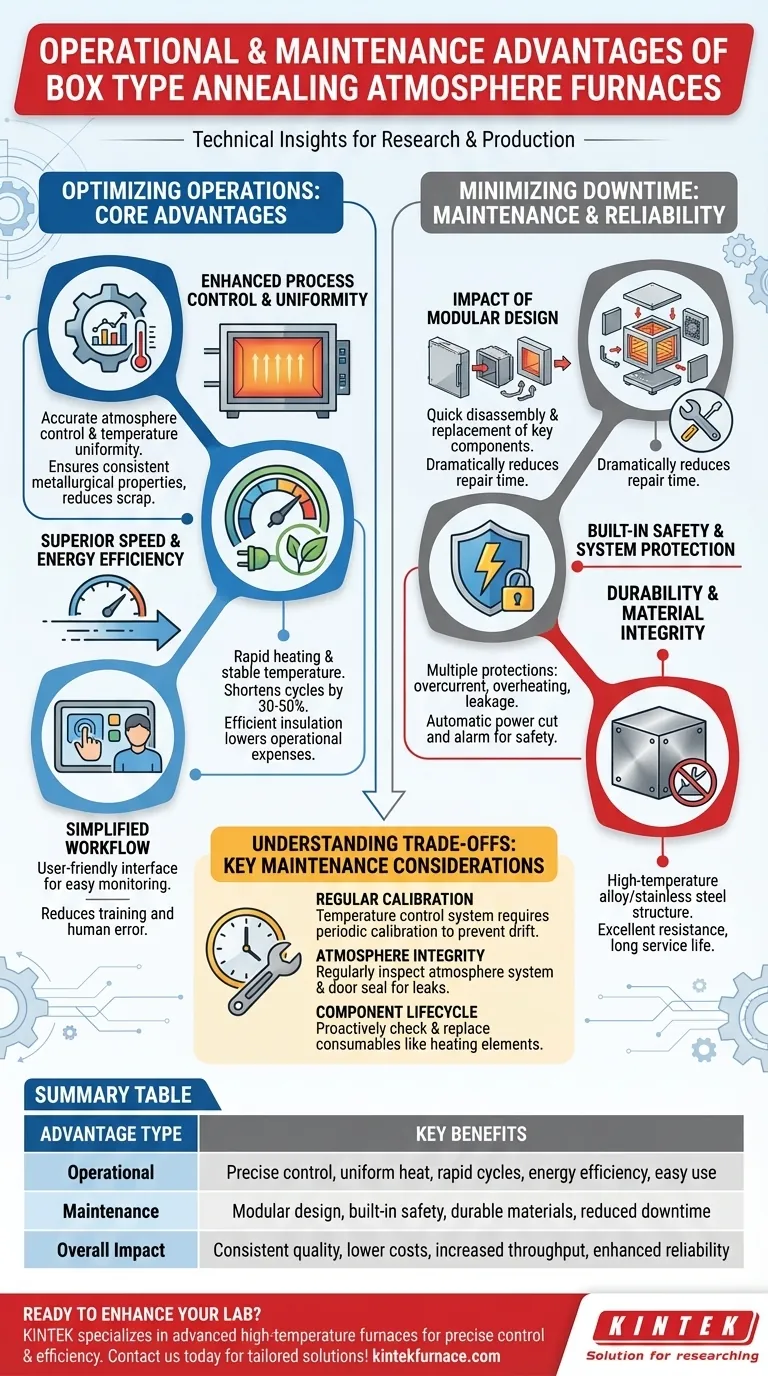

Optimierung Ihrer Abläufe: Die Kernvorteile

Der Wert eines Ofens wird an seiner Fähigkeit gemessen, seine Funktion zuverlässig und effizient zu erfüllen. Das Kammerdesign zeichnet sich dadurch aus, dass es sich auf wichtige Betriebsmetriken konzentriert, die sich direkt auf Ihre Prozessergebnisse und Ihr Endergebnis auswirken.

Verbesserte Prozesskontrolle und Gleichmäßigkeit

Der Ofen bietet genaue Atmosphärenkontrolle und gute Temperaturgleichmäßigkeit. Diese Präzision ist entscheidend, um konsistente metallurgische Eigenschaften in behandelten Materialien zu erzielen, Ausschussraten zu reduzieren und sicherzustellen, dass Teile strenge Spezifikationen erfüllen.

Überragende Geschwindigkeit und Energieeffizienz

Diese Öfen sind für schnelles Aufheizen und stabile Temperaturhaltung ausgelegt. Dies kann die Glühzyklen im Vergleich zu herkömmlichen Designs um 30 % bis 50 % verkürzen, wodurch der Durchsatz direkt erhöht wird. Effiziente Isolierung und präzise Steuerungen minimieren zudem den Energieverbrauch und senken die Betriebskosten.

Vereinfachter Arbeitsablauf für Bediener

Eine benutzerfreundliche Oberfläche zur Einstellung und Überwachung von Parametern ist ein entscheidender Betriebsvorteil. Dies reduziert den Schulungsaufwand für Bediener und minimiert das Risiko menschlicher Fehler, was zu einer stabileren und vorhersehbareren Produktionsumgebung führt.

Minimierung von Ausfallzeiten: Wartung und Zuverlässigkeit

Ausfallzeiten sind ein kritischer Kostentreiber in jeder Produktions- oder Forschungsumgebung. Das Design eines Kammeratmosphärenofens begegnet diesem Problem direkt durch Merkmale, die die Zuverlässigkeit erhöhen und die Wartung vereinfachen.

Die Auswirkungen des modularen Aufbaus

Die modulare Bauweise des Ofens ist sein größter Wartungsvorteil. Sie ermöglicht die schnelle Demontage, den Austausch und die Wartung wichtiger Komponenten. Diese Designphilosophie reduziert die für Reparaturen erforderliche Zeit drastisch und bringt die Anlage schneller wieder online.

Integrierte Sicherheit und Systemschutz

Zuverlässigkeit ist untrennbar mit Sicherheit verbunden. Diese Öfen enthalten mehrere Schutzvorrichtungen, darunter Überstrom-, Überspannungs-, Überhitzungs- und Leckageschutz. Im Falle eines ungewöhnlichen Ereignisses kann das System die Stromversorgung automatisch unterbrechen und einen Alarm auslösen, wodurch sowohl die Ausrüstung als auch das Personal geschützt werden. Eine zuverlässige Türdichtung verhindert zudem das Austreten gefährlicher Atmosphäre.

Haltbarkeit und Materialintegrität

Die Ofenstruktur wird typischerweise aus hochtemperaturbeständigem Legierungsstahl oder Edelstahl gefertigt. Diese Materialwahl bietet eine ausgezeichnete Beständigkeit gegen hohe Temperaturen und Korrosion, gewährleistet eine lange Lebensdauer und reduziert die Häufigkeit größerer struktureller Reparaturen.

Die Kompromisse verstehen: Wichtige Wartungsaspekte

Obwohl vorteilhaft, sind diese Öfen keine "Einrichten-und-Vergessen"-Systeme. Ihre Zuverlässigkeit hängt von einem disziplinierten Ansatz zur vorbeugenden Wartung ab.

Die Notwendigkeit regelmäßiger Kalibrierung

Um die Prozessgenauigkeit zu erhalten, muss das Temperaturregelsystem regelmäßig kalibriert werden. Abweichungen in den Sensorablesungen können zu inkonsistenten Behandlungsergebnissen führen und die Vorteile des präzisen Designs des Ofens zunichtemachen.

Integrität des Atmosphärensystems

Das Atmosphärenkontrollsystem und die Ofentürdichtung müssen regelmäßig inspiziert und gewartet werden. Lecks beeinträchtigen nicht nur den Behandlungsprozess, sondern stellen auch ein erhebliches Sicherheitsrisiko dar und verschwenden teure Prozessgase.

Lebenszyklusmanagement von Komponenten

Wichtige Komponenten wie Heizelemente sind Verbrauchsmaterialien mit einer begrenzten Lebensdauer. Die proaktive Überprüfung ihres Arbeitszustands und die Planung ihres eventuellen Austauschs sind unerlässlich, um unerwartete und längere Ausfallzeiten zu vermeiden.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Ofens hängt von einem klaren Verständnis Ihrer primären Ziele ab.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualität liegt: Die präzise Atmosphären- und gleichmäßige Temperaturregelung des Ofens sind Ihre kritischsten Vorteile.

- Wenn Ihr Hauptaugenmerk auf Produktionsdurchsatz und Effizienz liegt: Die schnellen Heizzyklen und der geringere Energieverbrauch werden den größten Einfluss auf Ihre Leistung haben.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten liegt: Das modulare Design und die langlebige Konstruktion reduzieren den Wartungsaufwand und verlängern die Lebensdauer des Ofens.

Letztendlich bietet ein gut gewarteter Kammeratmosphärenofen eine vorhersagbare, zuverlässige und effiziente Plattform für Ihre Wärmebehandlungsanforderungen.

Zusammenfassungstabelle:

| Vorteilstyp | Hauptvorteile |

|---|---|

| Operativ | Präzise Atmosphärenkontrolle, gleichmäßige Temperatur, schnelles Aufheizen, Energieeffizienz, benutzerfreundliche Oberfläche |

| Wartung | Modularer Aufbau für einfache Wartung, integrierte Sicherheitseinrichtungen, langlebige Materialien, reduzierte Ausfallzeiten |

| Gesamtauswirkung | Gleichbleibende Produktqualität, niedrigere Betriebskosten, erhöhter Durchsatz, verbesserte Zuverlässigkeit |

Möchten Sie die Wärmebehandlungsprozesse in Ihrem Labor mit zuverlässigen, hochleistungsfähigen Lösungen verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Kammerglühatmosphärenöfen, die für präzise Steuerung, Energieeffizienz und minimale Ausfallzeiten ausgelegt sind. Mit unserer außergewöhnlichen F&E-Abteilung und Eigenfertigung bieten wir Muffel-, Rohr-, Drehöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit umfassender Anpassung an Ihre individuellen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Abläufe optimieren und zum Erfolg führen können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung