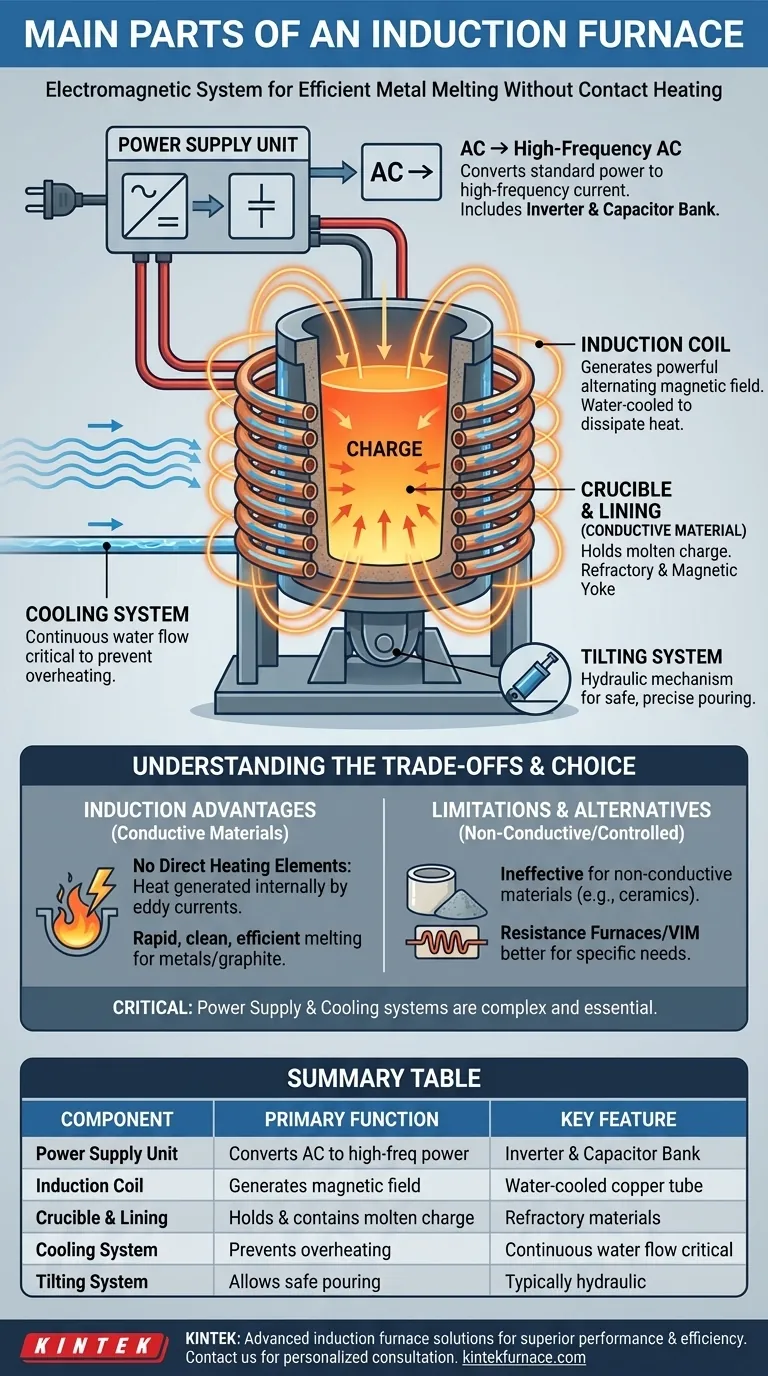

Im Kern besteht ein Induktionsofen aus einer Stromversorgung, einer Induktionsspule und einem Tiegel oder Behälter zur Aufnahme des Materials. Diese Hauptkomponenten arbeiten zusammen, um elektrische Energie in ein starkes Magnetfeld umzuwandeln, das wiederum ein leitfähiges Material ohne direkte Flamme oder kontaktbasierte Heizelemente erhitzt.

Die wesentliche Erkenntnis ist, dass ein Induktionsofen nicht nur ein Behälter ist, der heiß wird. Es ist ein elektromagnetisches System, bei dem das Material selbst durch eine Hochfrequenzstromversorgung und eine wassergekühlte Kupferspule zur Wärmequelle wird.

Die Kernkomponenten und ihre Funktion

Der Aufbau eines Induktionsofens spiegelt direkt sein einzigartiges Heizprinzip wider. Jedes Teil spielt eine entscheidende Rolle bei der Erzeugung, Steuerung und Eindämmung der intensiven Energie, die zum Schmelzen von Metallen erforderlich ist.

Die Stromversorgungseinheit

Dies ist das Gehirn und die Muskelkraft des Betriebs. Sie nimmt den normalen Netzstrom (bei 50 oder 60 Hz) auf und wandelt ihn in den Hochstrom-, Hochfrequenz-Wechselstrom um, den die Induktionsspule benötigt. Diese Einheit umfasst typischerweise einen Wechselrichter zur Frequenzumwandlung und einen Kondensatorbank zur Optimierung der elektrischen Effizienz des Ofenschaltkreises.

Die Induktionsspule

Die Spule ist das Herzstück des Ofens. Es handelt sich um ein hohles Kupferrohr, das spiralförmig gewickelt ist und durch das der Hochfrequenzstrom von der Stromversorgung fließt. Dieser Strom erzeugt ein starkes, schnell wechselndes Magnetfeld im Zentrum der Spule. Die Spule wird fast immer wassergekühlt, um die immense Hitze abzuleiten, die durch den hohen Stromfluss entsteht.

Der Ofenkörper und der Tiegel

Diese Baugruppe enthält das zu erhitzende Material, bekannt als Charge.

- Der Tiegel: Ein feuerfester Behälter aus Materialien wie Ton-Graphit oder Siliziumkarbid, der sich innerhalb der Induktionsspule befindet und das geschmolzene Metall aufnimmt. Er muss extremen Temperaturen und thermischen Schocks standhalten können.

- Die feuerfeste Auskleidung: Bei größeren, kernlosen Öfen wird dichter feuerfester Zement zwischen die Spule und die Charge gepackt. Diese Auskleidung schützt die lebenswichtige Induktionsspule vor dem geschmolzenen Metall, falls der Tiegel versagt.

- Das magnetische Joch: Oft werden laminierte Stahlpakete um die Außenseite der Spule platziert. Diese Joche begrenzen das Magnetfeld, verhindern, dass es Wärme in der externen Stahlstruktur des Ofens induziert, und verbessern die Gesamteffizienz der Energie.

Das Kühlsystem

Dies ist eine nicht verhandelbare Sicherheits- und Betriebskomponente. Ein kontinuierlicher Wasserfluss, typischerweise durch die hohle Induktionsspule und die Komponenten der Stromversorgung, ist erforderlich, um eine Überhitzung und einen Ausfall zu verhindern. Unzureichende Kühlung ist eine der häufigsten Ursachen für katastrophale Ofenschäden.

Das Kipp- und Steuersystem

Für Öfen, die zum Schmelzen und Gießen bestimmt sind, wird ein hydraulisches Kippsystem verwendet. Dies ermöglicht es dem Bediener, den gesamten Ofenkörper sicher und präzise zu kippen, um das geschmolzene Metall in eine Pfanne oder Form zu gießen. Eine Steuerbox gibt dem Bediener die Kontrolle über den Kippmechanismus.

Die Abwägungen verstehen

Die Komponenten eines Induktionsofens verdeutlichen seine einzigartigen Vorteile und Einschränkungen im Vergleich zu anderen Ofentypen.

Keine direkten Heizelemente

Im Gegensatz zu Rohr- oder Muffelöfen, die auf Widerstandsheizelemente (wie Siliziumkarbid- oder Molybdänstäbe) zur Wärmeabstrahlung angewiesen sind, verfügt ein Induktionsofen über kein heißes Element. Das Magnetfeld durchdringt die Tiegelwand und induziert einen elektrischen Strom direkt im leitfähigen Schmelzmaterial selbst. Dieser Widerstand gegen den Stromfluss (bekannt als Wirbelstrom) erzeugt die Wärme.

Abhängigkeit von leitfähigen Materialien

Dieses Heizprinzip bedeutet, dass Induktionsöfen hauptsächlich für Materialien wirksam sind, die Elektrizität leiten, wie Metalle und Graphit. Für die Erwärmung elektrisch isolierender Materialien wie der meisten Keramiken, die einen widerstandsheizenden Ofen erfordern würden, sind sie ineffizient oder völlig ungeeignet.

Die Kritikalität von Strom und Kühlung

Die hohen Leistungsdichten und großen elektrischen Ströme bedeuten, dass die Stromversorgung und die Kühlsysteme weitaus komplexer und kritischer sind als bei einem einfachen Widerstandsofen. Ein Ausfall der Kühlwasserversorgung kann eine Induktionsspule in Sekunden zerstören.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Komponenten hilft Ihnen, die richtige Technologie für Ihr spezifisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, sauberen und effizienten Schmelzen leitfähiger Metalle liegt: Ein Induktionsofen ist aufgrund seiner direkten Erwärmung, der hervorragenden Rührwirkung und der hohen Energieeffizienz die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien in einem kontrollierten Vakuum oder einer kontrollierten Atmosphäre liegt: Ein spezieller Vakuuminduktionsschmelzofen (VIM) kombiniert diese Prinzipien, aber für eine einfachere Wärmebehandlung kann ein widerstandsheizender Vakuum- oder Muffelofen besser geeignet sein.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturtests oder der Synthese nicht leitfähiger Materialien liegt: Ein Rohr- oder Muffelofen mit Widerstandsheizelementen ist das richtige Werkzeug, da das Induktionsprinzip nicht funktionieren würde.

Letztendlich beginnt die Wahl des richtigen Ofens damit, zu verstehen, wie seine Kernkomponenten mit der grundlegenden Physik Ihres Materials und Prozesses übereinstimmen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselmerkmal |

|---|---|---|

| Stromversorgungseinheit | Wandelt Standard-Wechselstrom in Hochfrequenzstrom um | Enthält Wechselrichter und Kondensatorbank |

| Induktionsspule | Erzeugt das wechselnde Magnetfeld | Wassergekühlte, hohle Kupferröhre |

| Tiegel & Auskleidung | Hält und enthält die geschmolzene Metallcharge | Aus feuerfesten Materialien |

| Kühlsystem | Verhindert Überhitzung von Spule und Elektronik | Kontinuierlicher Wasserfluss ist entscheidend |

| Kippsystem | Ermöglicht das sichere Gießen von geschmolzenem Metall | Typischerweise hydraulisch |

Bereit, die Kraft des Induktionsschmelzens für Ihre Metallverarbeitungsanforderungen zu nutzen?

Die fortschrittlichen Induktionsofenlösungen von KINTEK sind für überlegene Leistung, Energieeffizienz und Prozesskontrolle ausgelegt. Unsere Expertise in F&E und unsere Eigenfertigung ermöglichen es uns, robuste Systeme anzubieten, die auf Ihre spezifischen Betriebsanforderungen zugeschnitten sind, sei es für schnelles Schmelzen, präzise Temperaturkontrolle oder spezielle Anwendungen wie das Vakuuminduktionsschmelzen (VIM).

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Technologie Ihre Produktivität und Produktqualität steigern kann. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit