Kurz gesagt, die Hauptvorteile eines Induktionsofens sind seine außergewöhnliche Energieeffizienz, präzise Temperaturkontrolle und seine Fähigkeit, sauberes, hochwertiges geschmolzenes Metall zu produzieren. Diese Vorteile ergeben sich aus seiner einzigartigen Methode, elektromagnetische Induktion zu nutzen, um das Metall direkt zu erhitzen, anstatt sich auf externe Brennstoffverbrennung oder Heizelemente zu verlassen.

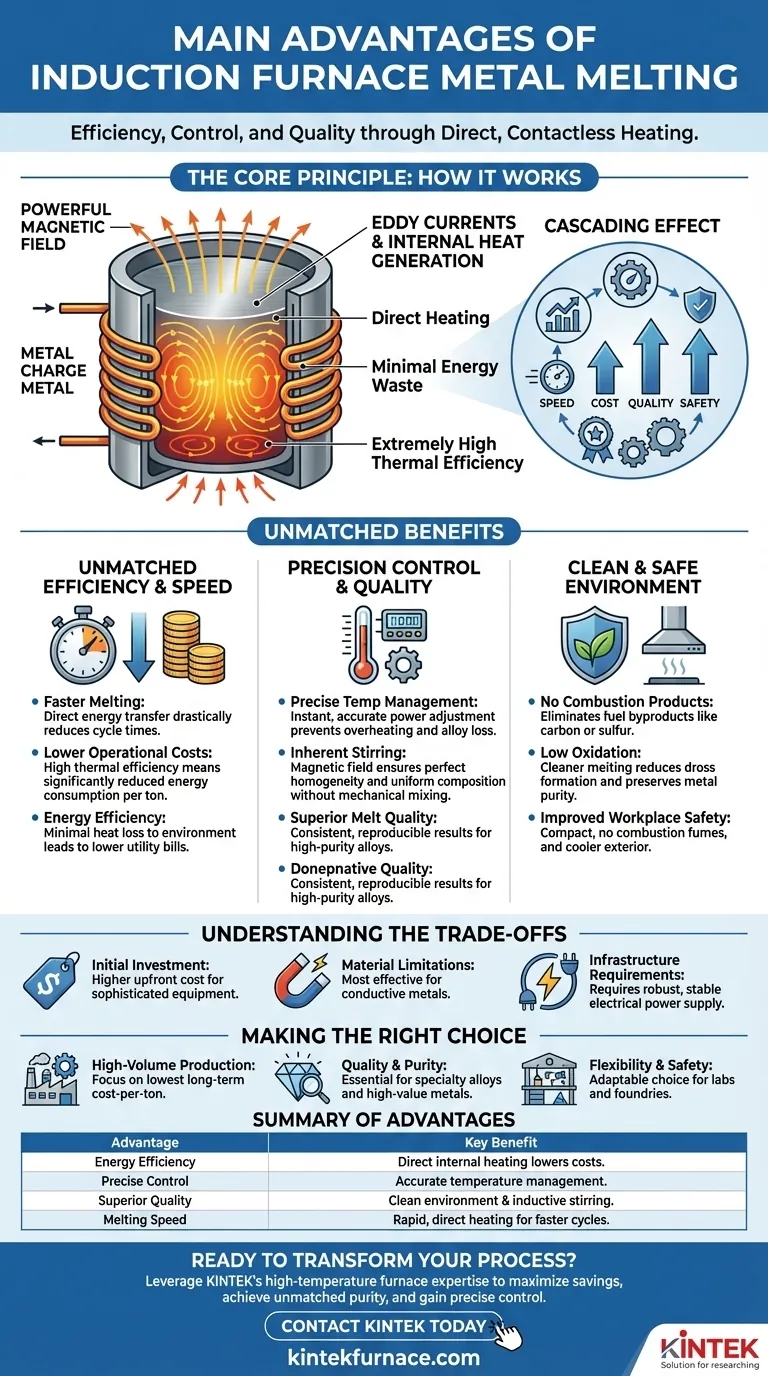

Der Kernvorteil der Induktionstechnologie ist nicht nur ein einzelnes Merkmal, sondern wie ihr Grundprinzip – direkte, berührungslose Erwärmung – eine Kaskade von Vorteilen in Bezug auf Geschwindigkeit, Kosten, Qualität und Sicherheit erzeugt, die herkömmliche Öfen nicht erreichen können.

Das Kernprinzip: Wie Induktion überlegene Effizienz liefert

Ein Induktionsofen arbeitet nach einem anderen Prinzip als brennstoffbeheizte oder Standard-Widerstandsöfen. Dieser grundlegende Unterschied ist die Quelle seiner primären Vorteile.

Direkte Erwärmung minimiert Energieverschwendung

Eine Induktionsspule erzeugt ein starkes, wechselndes Magnetfeld. Wenn ein leitfähiges Metall in dieses Feld gebracht wird, induziert es elektrische Ströme (bekannt als Wirbelströme) im Metall selbst.

Der Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt intensive, präzise Wärme. Da die Wärme im Werkstück erzeugt wird, ist die thermische Effizienz extrem hoch, mit minimalem Energieverlust an die Umgebung.

Unübertroffene Schmelzgeschwindigkeit

Diese direkte Heizmethode überträgt Energie mit unglaublicher Geschwindigkeit und Effizienz auf das Metall. Dies führt zu deutlich schnelleren Schmelzzeiten im Vergleich zu konventionellen Methoden, die zuerst die Ofenkammer aufheizen und dann diese Wärme durch Strahlung und Konvektion auf die Charge übertragen müssen.

Niedrigere Betriebskosten

Die Kombination aus hoher thermischer Effizienz und schnellem Schmelzen führt zu einer spürbaren Reduzierung des Energieverbrauchs pro Tonne geschmolzenen Metalls. Diese Energieeffizienz führt direkt zu niedrigeren Stromrechnungen und reduzierten Gesamtbetriebskosten.

Erzielung beispielloser Kontrolle und Qualität

Effizienz ist nur ein Teil der Gleichung. Die Induktionstechnologie bietet ein Maß an Kontrolle, das sich direkt auf die Qualität des Endprodukts auswirkt.

Präzise Temperaturregelung

Die der Induktionsspule zugeführte Leistung kann sofort und mit großer Präzision angepasst werden. Dies ermöglicht eine außergewöhnlich genaue Temperaturregelung der Schmelze, wodurch Überhitzung und der Verlust wertvoller Legierungselemente verhindert werden.

Inhärentes Rühren für homogene Schmelzen

Das Magnetfeld, das das Metall erhitzt, erzeugt auch eine Rührwirkung im Schmelzbad. Dieses induktive Rühren ist ein einzigartiger Vorteil, da es das Metall auf natürliche Weise mischt, um eine perfekt homogene und gleichmäßige Legierungszusammensetzung ohne mechanische Ausrüstung zu gewährleisten.

Eine saubere, kontrollierte Schmelzumgebung

Da keine Verbrennung stattfindet, werden keine Brennstoffnebenprodukte wie Kohlenstoff oder Schwefel in die Schmelze eingebracht. Dieser Prozess schafft eine saubere Schmelzumgebung mit niedrigem Sauerstoffgehalt, was Oxidation und Schlackebildung minimiert und die Reinheit und Integrität des Metalls bewahrt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionstechnologie nicht die universelle Lösung für jede Anwendung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Anfängliche Kapitalinvestition

Induktionsofensysteme haben typischerweise höhere Anschaffungskosten im Vergleich zu einfacheren brennstoffbeheizten Öfen. Die ausgeklügelten Stromversorgungen und Kupferspulen stellen eine erhebliche Anfangsinvestition dar.

Material- und Chargenbeschränkungen

Der Prozess basiert auf elektromagnetischen Prinzipien, was bedeutet, dass er am effektivsten zum Schmelzen von leitfähigen Metallen ist. Obwohl fortschrittliche Techniken existieren, kann das Schmelzen von nichtleitenden Materialien oder Chargen mit sehr schlechter elektrischer Leitfähigkeit ineffizient oder unpraktisch sein.

Infrastrukturanforderungen

Diese Öfen erfordern eine robuste und stabile elektrische Stromversorgung, oft Drehstrom mit hoher Kapazität. Einrichtungen müssen möglicherweise ihre elektrische Infrastruktur aufrüsten, um das System zu unterstützen, was die anfänglichen Einrichtungs- und Komplexitätskosten erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von Ihrem primären Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Die überlegene Energieeffizienz und die schnellen Zykluszeiten der Induktion liefern langfristig die niedrigsten Kosten pro Tonne.

- Wenn Ihr Hauptaugenmerk auf Qualität und Materialreinheit liegt: Die präzise Temperaturregelung, die saubere Umgebung und das inhärente Rühren eines Induktionsofens sind für die Herstellung von Speziallegierungen oder hochreinen Metallen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und Arbeitssicherheit liegt: Die kompakte Bauweise, der schnelle Start und das Fehlen von Verbrennungsabgasen machen Induktion zu einer sichereren und anpassungsfähigeren Wahl für Labore, Gießereien mit unterschiedlichen Aufgaben oder Innenanlagen.

Letztendlich ist die Wahl eines Induktionsofens eine Investition in Prozesskontrolle, Betriebseffizienz und Endproduktqualität.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Energieeffizienz | Direkte interne Erwärmung minimiert Abfall und senkt die Betriebskosten. |

| Präzise Steuerung | Genaue Temperaturregelung verhindert Überhitzung und Legierungsverlust. |

| Überlegene Schmelzqualität | Saubere Umgebung und induktives Rühren gewährleisten homogenes, reines Metall. |

| Schmelzgeschwindigkeit | Schnelle, direkte Erwärmung führt zu deutlich schnelleren Zykluszeiten. |

Bereit, Ihren Metallschmelzprozess zu transformieren?

Die Wahl der richtigen Ofentechnologie ist entscheidend für das Erreichen Ihrer Produktionsziele in Bezug auf Kosten, Qualität und Effizienz. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche thermische Lösungen anzubieten, die auf Ihre einzigartigen Herausforderungen zugeschnitten sind.

Unsere Expertise im Bereich Hochtemperaturöfen kann Ihnen helfen:

- Maximale Energieeinsparungen mit hocheffizienten Schmelzsystemen zu erzielen.

- Unübertroffene Reinheit für Speziallegierungen und hochwertige Metalle zu erreichen.

- Präzise Prozesskontrolle zu gewinnen, um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Egal, ob Sie leitfähige Metalle in einer Gießerei oder einem Labor schmelzen, unser Team ist bereit, eine Lösung zu entwerfen, die Ihren spezifischen Anforderungen entspricht.

Kontaktieren Sie KINTEK noch heute für eine Beratung und entdecken Sie, wie unsere Induktionsofenlösungen Ihren Betrieb verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen