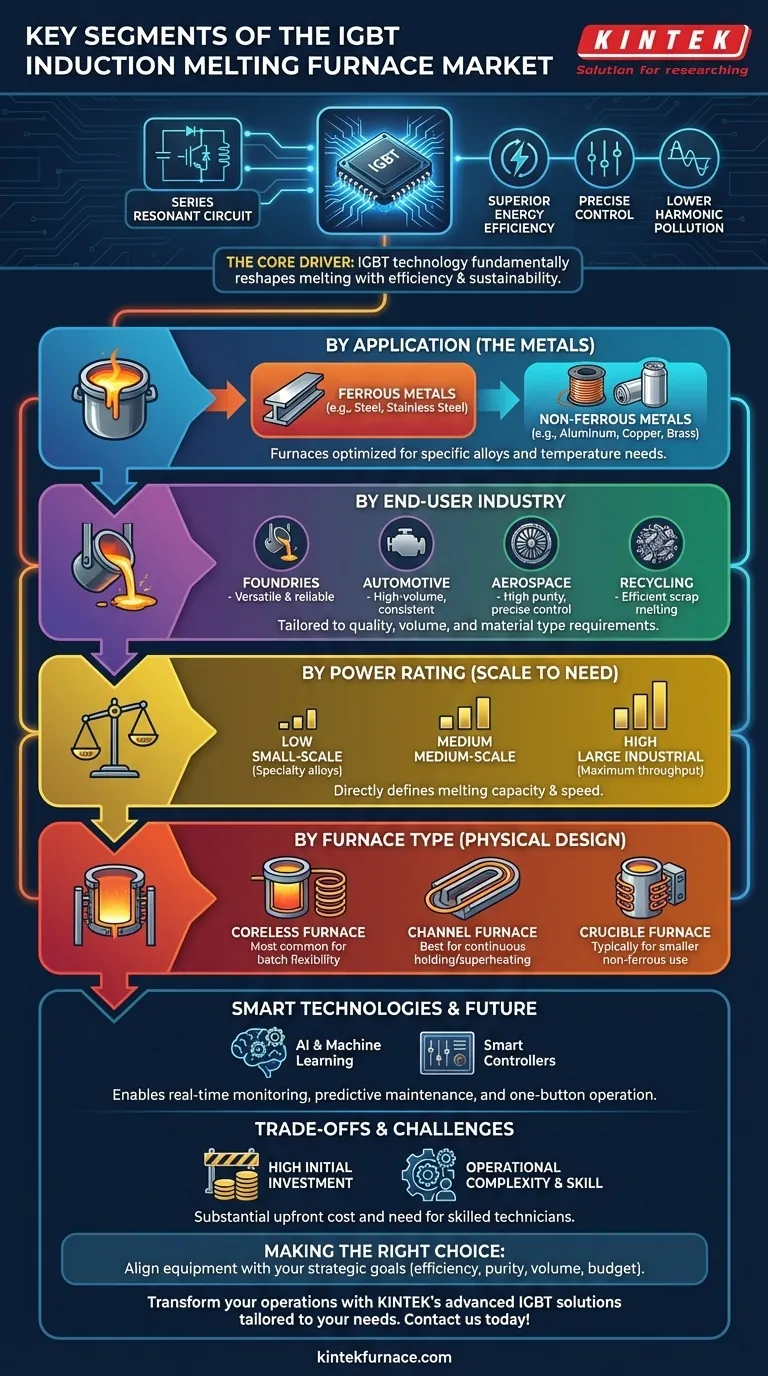

Kurz gesagt, der Markt für IGBT-Induktionsschmelzöfen ist segmentiert nach seiner Anwendung (den zu schmelzenden Metallen), der Endverbraucherindustrie (wie Gießerei oder Automobil), seiner Nennleistung, dem spezifischen Ofendesign und dem Grad der integrierten Technologie. Diese Kategorien helfen, die spezifischen Fähigkeiten eines Ofens und seinen Platz in der Industrielandschaft zu definieren.

Die zentrale Erkenntnis ist, dass diese Segmente zwar die Marktstruktur definieren, der wahre Motor des Wandels jedoch die IGBT-Technologie selbst ist. Ihre Fähigkeit, überlegene Energieeffizienz, präzise Steuerung und geringere Umweltauswirkungen zu liefern, verändert grundlegend die Art und Weise, wie Industrien das Metallschmelzen angehen.

Was definiert einen IGBT-Induktionsofen?

Ein IGBT-Induktionsofen (Insulated Gate Bipolar Transistor) ist eine moderne Weiterentwicklung der Induktionsschmelztechnologie. Er verwendet IGBT-Module als Hochgeschwindigkeitsschalter in seiner Stromversorgung.

Dieses Design erzeugt einen Serienresonanzkreis, der die Quelle seiner Hauptvorteile ist. Im Gegensatz zu älteren SCR-Systemen (Silicon-Controlled Rectifier) bieten IGBT-Öfen eine hervorragende Startleistung, schnellere Schmelzgeschwindigkeiten und eine konstante Leistungsabgabe während des gesamten Schmelzprozesses.

Entscheidend ist, dass diese Technologie deutlich weniger harmonische Verzerrungen erzeugt. Das bedeutet, dass sie das Stromnetz nicht stört oder andere empfindliche elektronische Geräte in der Fabrik beeinträchtigt, was ein großer betrieblicher Vorteil ist.

Eine Aufschlüsselung der wichtigsten Marktsegmente

Um den Markt zu verstehen, muss man ihn aus verschiedenen Blickwinkeln betrachten. Jedes Segment spiegelt einen anderen Aspekt der Kundenbedürfnisse und technischen Spezifikationen wider.

Nach Anwendung: Die zu schmelzenden Metalle

Die Hauptfunktion eines Ofens ist das Schmelzen von Metall, was dies zu einem kritischen Segment macht. Öfen sind für verschiedene Materialien optimiert, die grob in Eisenmetalle (wie Kohlenstoffstahl, Gussstahl und Edelstahl) und Nichteisenmetalle (wie Kupfer, Aluminium und Messing) unterteilt werden.

Die spezifische Legierung und ihre erforderliche Schmelztemperatur und Reinheit beeinflussen direkt die Wahl des Ofens. Beispielsweise ist die konstante Leistungsabgabe eines IGBT-Ofens besonders effizient für das Schmelzen von Edelstahl, Kupfer und Aluminium.

Nach Endverbraucherindustrie: Wo die Öfen eingesetzt werden

Verschiedene Industrien haben einzigartige Anforderungen an Qualität, Volumen und Materialart. Zu den wichtigsten Endverbrauchersegmenten gehören:

- Gießereien: Das Rückgrat des Metallgusses, das vielseitige und zuverlässige Öfen erfordert.

- Automobilindustrie: Benötigt eine hochvolumige, konsistente Produktion für Motor- und Fahrwerkskomponenten.

- Luft- und Raumfahrt: Verlangt höchste Reinheit und präzise Legierungszusammensetzungen, wodurch eine fortschrittliche Steuerung entscheidend ist.

- Recycling: Konzentriert sich auf das effiziente Schmelzen und Raffinieren von Schrott, wobei Energieeffizienz von größter Bedeutung ist.

Nach Nennleistung: Anpassung der Größe an den Bedarf

Die Nennleistung, typischerweise als niedrig, mittel oder hoch klassifiziert, entspricht direkt der Schmelzkapazität und -geschwindigkeit des Ofens.

Ein kleiner Speziallegierungshersteller würde einen Ofen mit geringer Leistung für kleine Chargen verwenden, während eine große Industriegießerei ein Hochleistungssystem für maximalen Durchsatz benötigen würde.

Nach Ofentyp: Das physikalische Kerndesign

Während die Stromversorgung entscheidend ist, definiert auch die physikalische Struktur des Ofens seine Verwendung. Die Haupttypen sind:

- Tiegelloser Ofen: Der gebräuchlichste Typ für IGBT-Systeme, der eine hervorragende Flexibilität beim Schmelzen verschiedener Legierungen in Chargen bietet.

- Rinnenofen: Besser geeignet zum Halten und Überhitzen großer Mengen eines einzelnen geschmolzenen Metalls kontinuierlich.

- Tiegelofen: Typischerweise für kleinere Anwendungen mit Nichteisenmetallen verwendet.

Die Technologie, die den Markt antreibt

Die Segmentierung selbst wird durch technologischen Fortschritt geprägt. Der Übergang von traditionellen Systemen zu IGBT ist eine Reaktion auf klare betriebliche Anforderungen.

Der Hauptvorteil von IGBT

Der Hauptgrund für die Einführung von IGBT ist die Effizienz. Durch die Aufrechterhaltung eines konstanten, hohen Leistungsfaktors während des gesamten Schmelzprozesses verbrauchen diese Öfen weniger Energie und schmelzen Metall schneller als ältere Technologien.

Diese Effizienz, kombiniert mit geringer harmonischer Verzerrung, trägt direkt dem globalen Streben nach Nachhaltigkeit Rechnung. Industrien werden zunehmend an ihrem CO2-Fußabdruck gemessen, und energieeffiziente Systeme sind ein direkter Weg zur Einhaltung von Vorschriften und Kosteneinsparungen.

Der Aufstieg intelligenter Technologien

Das fortschrittlichste Segment des Marktes integriert intelligente Technologien. Dazu gehören intelligente Steuerungen für den Ein-Knopf-Betrieb und präzises Temperaturmanagement.

Darüber hinaus ermöglicht die Integration von KI und maschinellem Lernen eine Echtzeitüberwachung und vorausschauende Wartung. Dies minimiert Ausfallzeiten und optimiert den gesamten Schmelzprozess, was die Zukunft der Branche darstellt.

Verständnis der Kompromisse und Herausforderungen

Trotz der klaren Vorteile birgt die Einführung fortschrittlicher IGBT-Technologie erhebliche Überlegungen, die für einige Betreiber Hindernisse darstellen können.

Hohe Anfangsinvestition

Die größte Herausforderung sind die hohen Anschaffungskosten fortschrittlicher IGBT-Ofensysteme im Vergleich zu traditionelleren Optionen. Während die langfristigen Energieeinsparungen oft eine starke Rendite auf die Investition bieten, können die anfänglichen Kapitalausgaben erheblich sein.

Betriebliche Komplexität und Fachkenntnisse

Dies sind hochentwickelte Systeme. Sie erfordern qualifizierte Techniker für den ordnungsgemäßen Betrieb, die Wartung und die Fehlerbehebung. Die technologische Komplexität bedeutet, dass eine gut ausgebildete Belegschaft unerlässlich ist, um die vollen Vorteile der Ausrüstung zu nutzen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an Ihrem primären Betriebsziel orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und Nachhaltigkeit liegt: Priorisieren Sie ein fortschrittliches IGBT-System, möglicherweise mit einem Wasserkreislaufsystem, das Wärmetauscher zur Energierückgewinnung nutzt.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener, hochreiner Legierungen liegt (z. B. für die Luft- und Raumfahrt): Ein tiegelloser IGBT-Ofen mit einer intelligenten Steuerung für präzises Prozessmanagement ist die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Produktion eines einzelnen Metalls liegt: Ein Rinnenofen kann besser geeignet sein, aber untersuchen Sie IGBT-Stromversorgungen wegen ihrer Effizienzvorteile.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung eines knappen Budgets liegt: Wägen Sie die hohen Anfangsinvestitionen eines IGBT-Ofens sorgfältig gegen seine niedrigeren langfristigen Betriebskosten durch Energieeinsparungen und geringeren Wartungsaufwand ab.

Das Verständnis dieser Marktdynamik ermöglicht es Ihnen, eine Schmelzlösung zu wählen, die nicht nur ein Gerät ist, sondern ein strategischer Vermögenswert, der auf Ihre langfristigen Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Segment | Schlüsselkategorien | Beschreibung |

|---|---|---|

| Anwendung | Eisenmetalle (Stahl, Edelstahl), Nichteisenmetalle (Aluminium, Kupfer, Messing) | Bestimmt die Materialkompatibilität und Temperaturanforderungen des Ofens. |

| Endverbraucherindustrie | Gießereien, Automobil, Luft- und Raumfahrt, Recycling | Spiegelt die spezifischen Produktions-, Volumen- und Qualitätsanforderungen verschiedener Sektoren wider. |

| Nennleistung | Niedrig, Mittel, Hoch | Definiert die Schmelzkapazität, Geschwindigkeit und Eignung des Ofens für den Betriebsumfang. |

| Ofentyp | Tiegellos, Rinne, Tiegel | Gibt das physikalische Design an und beeinflusst Flexibilität, Chargen- vs. Dauereinsatz und Metallart. |

| Technologieniveau | Standard, Intelligente Steuerungen, KI-Integration | Zeigt den Grad der Automatisierung, Steuerungspräzision und prädiktiven Fähigkeiten. |

Bereit, Ihre Metallschmelzprozesse mit Präzision und Effizienz zu transformieren?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche IGBT-Induktionsschmelzofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Ob in der Gießerei, Automobil-, Luft- und Raumfahrtindustrie oder im Recycling, unsere Expertise in Hochtemperatur-Ofentechnologie – einschließlich tiefgreifender Anpassung – stellt sicher, dass Sie ein System erhalten, das Energieeinsparungen maximiert, die Steuerung verbessert und die Umweltauswirkungen reduziert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere strategischen Schmelzlösungen zu Ihrem langfristigen Wettbewerbsvorteil werden können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung