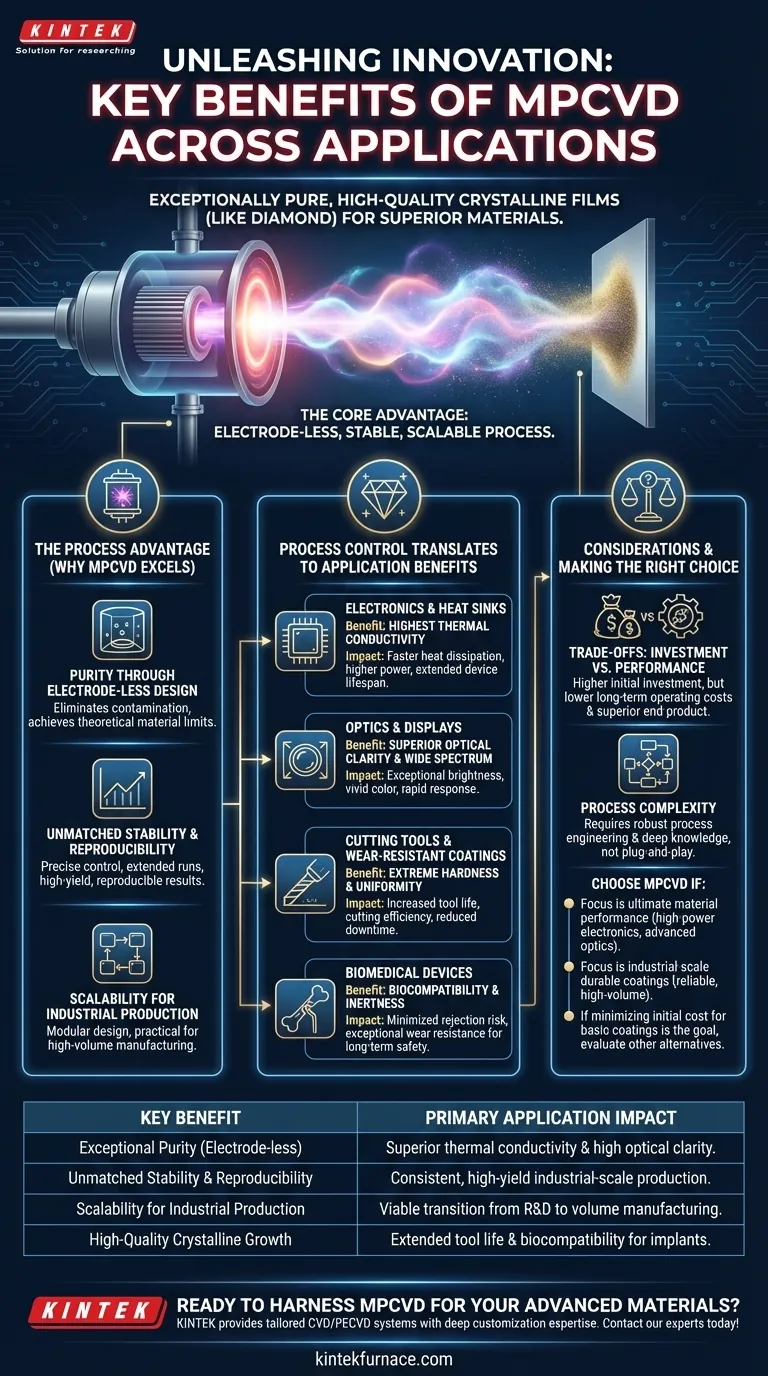

Der grundlegende Vorteil von MPCVD ist seine Fähigkeit, außergewöhnlich reine, hochwertige kristalline Schichten, insbesondere Diamant, mit einem Maß an Kontrolle und Konsistenz zu züchten, das andere Methoden kaum erreichen. Diese Präzision ermöglicht die Herstellung von Materialien mit überlegenen physikalischen Eigenschaften, was erhebliche Leistungssteigerungen in einer Vielzahl fortschrittlicher industrieller Anwendungen, von Halbleitern bis hin zu biomedizinischen Geräten, erschließt.

Der Hauptvorteil der Mikrowellen-Plasma-chemischen Gasphasenabscheidung (MPCVD) liegt nicht nur im überlegenen Endprodukt, sondern im Prozess selbst. Seine elektrodenlose, stabile und skalierbare Natur macht die Herstellung von hochreinen, hochleistungsfähigen Materialien zu einer wiederholbaren und industriell realisierbaren Realität.

Der Prozessvorteil: Warum MPCVD herausragt

Die spezifischen Vorteile, die in den Endprodukten zu sehen sind, ergeben sich aus den inhärenten Vorteilen des MPCVD-Herstellungsprozesses selbst. Er wurde entwickelt, um die gängigen Einschränkungen anderer Abscheidungstechniken zu überwinden.

Reinheit durch ein elektrodenloses Design

Im Gegensatz zu anderen Methoden, die heiße Filamente oder Elektroden innerhalb der Reaktionskammer verwenden, nutzt MPCVD Mikrowellen zur Plasmaerzeugung. Dieser elektrodenlose Prozess ist entscheidend, da er eine Hauptquelle für Verunreinigungen eliminiert.

Das Ergebnis ist eine Schicht von außergewöhnlicher Reinheit, die direkt dafür verantwortlich ist, die theoretischen Grenzen der Materialeigenschaften, wie Wärmeleitfähigkeit oder optische Klarheit, zu erreichen.

Unübertroffene Stabilität und Reproduzierbarkeit

MPCVD-Systeme erzeugen einen großen, stabilen Plasmabereich und ermöglichen eine präzise, stabile Kontrolle über Temperatur und Gaszusammensetzung.

Diese Stabilität bedeutet, dass der Prozess über längere Zeiträume kontinuierlich laufen kann, ohne die Qualität der Schicht zu beeinträchtigen. Für industrielle Anwendungen bedeutet dies hohe Ausbeuten und reproduzierbare Ergebnisse von einer Charge zur nächsten.

Skalierbarkeit für die industrielle Produktion

Die Technologie basiert auf einem modularen und skalierbaren Design. Systeme können an größere Substrate angepasst oder für die Massenfertigung miteinander verbunden werden.

Diese inhärente Skalierbarkeit macht MPCVD zu einer praktischen Wahl für den Übergang von der Laborforschung zur vollen industriellen Produktion und gewährleistet die wirtschaftliche Rentabilität des Endprodukts.

Wie Prozesskontrolle zu Anwendungsvorteilen führt

Die Reinheit, Qualität und Konsistenz, die durch den MPCVD-Prozess ermöglicht werden, sind die direkten Ursachen für die Leistungsdurchbrüche in verschiedenen Bereichen.

Für Elektronik und Kühlkörper

Die nahezu perfekte Kristallstruktur, die mit MPCVD erreicht wird, führt zu Diamantfilmen mit der höchstmöglichen Wärmeleitfähigkeit.

Für Halbleiter bedeutet dies eine schnellere und effizientere Wärmeableitung, wodurch Geräte mit höheren Leistungsstufen ohne Überhitzung betrieben werden können. Dies verbessert direkt die Leistung und verlängert die Lebensdauer elektronischer Komponenten.

Für Optik und Displays

Das Fehlen von Verunreinigungen und Defekten führt zu Diamant mit überragender optischer Klarheit und einem sehr breiten Transmissionsspektrum, von UV bis Infrarot.

In Anwendungen wie hochauflösenden Displays oder spezialisierten optischen Fenstern führt dies zu außergewöhnlicher Helligkeit, lebendigen Farben und schnellen Reaktionszeiten, die für detaillierte Bildgebungssysteme unerlässlich sind.

Für Schneidwerkzeuge und verschleißfeste Beschichtungen

MPCVD kann eine gleichmäßige, unglaublich harte Diamantschicht auf Schneidwerkzeuge und andere Industrieteile abscheiden. Die extreme Härte und geringe Reibung dieser Schicht sind ein direktes Ergebnis des hochwertigen Kristallwachstums.

Dies führt zu einer dramatischen Erhöhung der Werkzeugstandzeit und Schnittleistung. Es reduziert auch die Herstellungskosten durch Minimierung von Ausfallzeiten und der Notwendigkeit eines häufigen Werkzeugwechsels.

Für biomedizinische Geräte

Die inerte und reine Kohlenstoffstruktur von MPCVD-Diamant macht ihn hochgradig biokompatibel. Der Körper erkennt ihn nicht als Fremdmaterial, wodurch das Risiko einer Abstoßung minimiert wird.

Bei Verwendung als Beschichtung auf Implantaten oder chirurgischen Instrumenten bietet seine Härte auch eine außergewöhnliche Verschleißfestigkeit, die die langfristige Integrität und Sicherheit des Geräts gewährleistet.

Abwägung von Kompromissen und Überlegungen

Obwohl leistungsstark, ist MPCVD eine hochentwickelte Technologie, und ihre Einführung erfordert ein klares Verständnis des Gleichgewichts zwischen Investition und Leistung.

Anfangsinvestition vs. langfristiger Wert

MPCVD-Systeme stellen im Vergleich zu einfacheren Methoden wie der Heißfaden-CVD (HFCVD) eine erhebliche Kapitalinvestition dar. Die Ausrüstung umfasst präzise Mikrowellengeneratoren, Vakuumsysteme und Kühlung.

Für Anwendungen, bei denen maximale Leistung, Reinheit und Zuverlässigkeit nicht verhandelbar sind, rechtfertigen die höheren Anfangskosten jedoch oft niedrigere Betriebskosten, reduzierte Ausfallzeiten und die überlegene Qualität des Endprodukts. Es ist oft kostengünstiger als andere High-End-CVD-Techniken für die Qualität, die es liefert.

Prozesskomplexität

Um optimale Ergebnisse mit MPCVD zu erzielen, sind fundierte Prozesskenntnisse und die Kontrolle über mehrere Variablen erforderlich, einschließlich Gasmischung, Druck, Temperatur und Mikrowellenleistung.

Diese Komplexität bedeutet, dass eine erfolgreiche Implementierung von einer robusten Verfahrenstechnik abhängt. Es ist keine "Plug-and-Play"-Lösung, sondern ein hochkontrollierter industrieller Prozess zur Herstellung hochwertiger Materialien.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, ob MPCVD die effektivste Technologie für Sie ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialleistung liegt: Für anspruchsvolle Anwendungen in der Hochleistungselektronik, fortschrittlichen Optik oder medizinischen Implantaten, bei denen Reinheit und Kristallqualität von größter Bedeutung sind, ist MPCVD die branchenführende Wahl.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion langlebiger Beschichtungen liegt: Die einzigartige Kombination aus hohen Wachstumsraten, Stabilität und Skalierbarkeit von MPCVD macht es ideal für die Herstellung zuverlässiger, hochleistungsfähiger Werkzeuge und Komponenten in großen Mengen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Kapitalkosten für grundlegende Beschichtungen liegt: Für weniger anspruchsvolle Anwendungen, bei denen ein gewisses Maß an Verunreinigungen akzeptabel ist, sollten Sie MPCVD mit einfacheren, kostengünstigeren Abscheidungsalternativen vergleichen.

Letztendlich ermöglicht MPCVD Ingenieuren und Wissenschaftlern, die Grenzen konventioneller Materialien zu überwinden, indem es einen zuverlässigen Weg zur Herstellung nahezu perfekter kristalliner Schichten bietet.

Zusammenfassungstabelle:

| Hauptvorteil | Primäre Auswirkung auf die Anwendung |

|---|---|

| Außergewöhnliche Reinheit (Elektrodenloses Design) | Überlegene Wärmeleitfähigkeit für Elektronik; hohe optische Klarheit für Displays und Linsen. |

| Unübertroffene Stabilität & Reproduzierbarkeit | Konsistente Produktion mit hoher Ausbeute für die industrielle Fertigung. |

| Skalierbarkeit für die industrielle Produktion | Machbarer Übergang von F&E zur Volumenfertigung von Beschichtungen und Komponenten. |

| Hochwertiges Kristallwachstum | Verlängerte Werkzeugstandzeit für Schneidanwendungen; Biokompatibilität für medizinische Implantate. |

Bereit, die Leistung von MPCVD für Ihre fortschrittlichen Materialien zu nutzen? Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um maßgeschneiderte Hochtemperatur-Ofenlösungen, einschließlich fortschrittlicher CVD/PECVD-Systeme, anzubieten. Unsere ausgeprägte Expertise in der tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen für das Wachstum hochreiner Diamantfilme erfüllen können. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere MPCVD-Technologie Ihre Innovation vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr