Im Kern ist eine reduzierende Atmosphäre eine sorgfältig kontrollierte gasförmige Umgebung im Inneren eines Ofens, die aktiv Sauerstoff entfernt und Reduktionsmittel wie Wasserstoff oder Kohlenmonoxid hinzufügt. Ihr Hauptzweck ist es, Oberflächenreaktionen wie Zunderbildung und Oxidation an einem Werkstück während der Hochtemperatur-Wärmebehandlung zu verhindern, wodurch die Materialintegrität gewährleistet und spezifische Oberflächeneigenschaften erzielt werden.

Eine reduzierende Atmosphäre ist nicht nur eine Schutzhülle; sie ist ein aktiver chemischer Bestandteil im Wärmebehandlungsprozess. Die Beherrschung ihrer Zusammensetzung und Kontrolle ist der Schlüssel zur Verhinderung unerwünschter Oxidation und zur präzisen Modifizierung der Oberflächenchemie eines Materials für die gewünschten Leistungseigenschaften.

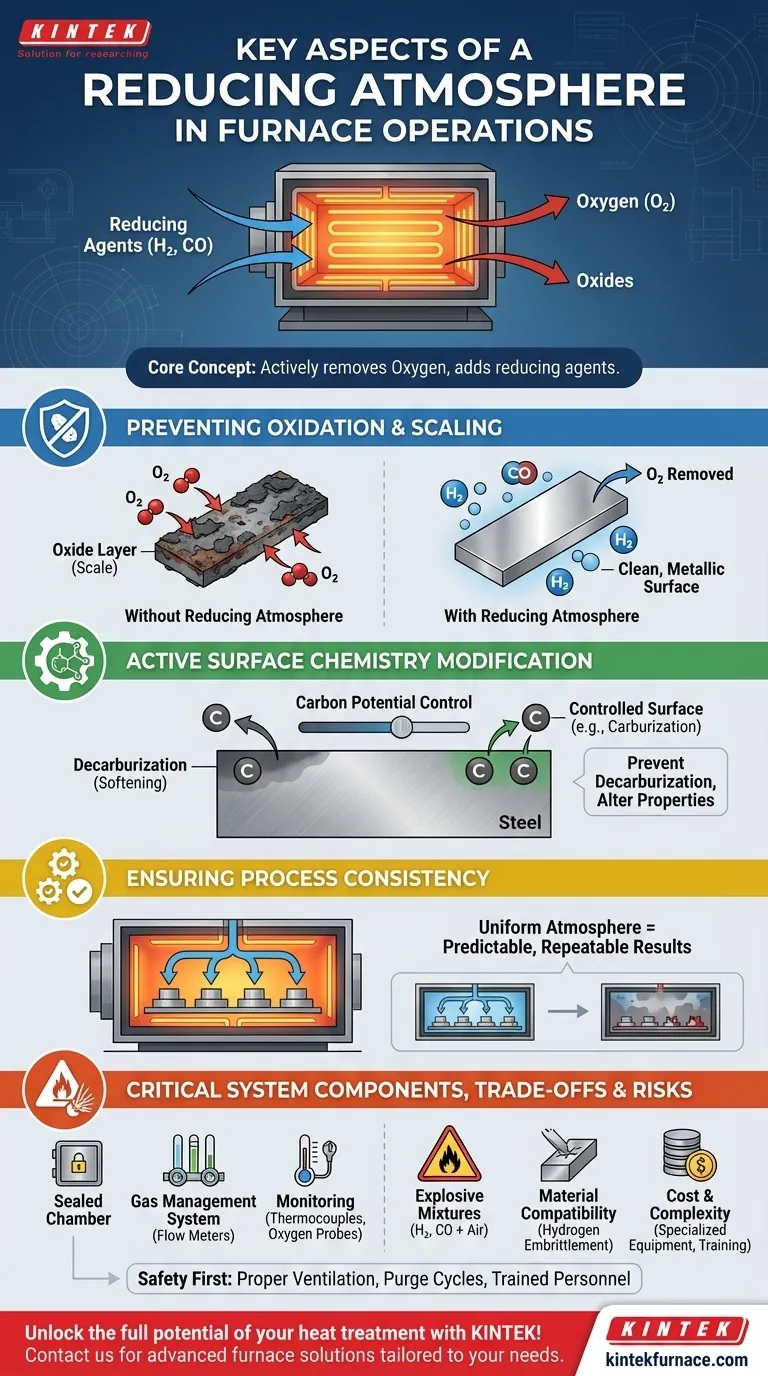

Die grundlegende Rolle einer reduzierenden Atmosphäre

Um ihre Bedeutung zu verstehen, müssen Sie die Atmosphäre als einen Bestandteil des Prozesses betrachten, der genauso kritisch ist wie Zeit und Temperatur. Sie beeinflusst direkt die endgültige Qualität und die Eigenschaften des behandelten Materials.

Verhinderung von Oxidation und Zunderbildung

Bei den hohen Temperaturen, die für die Wärmebehandlung erforderlich sind, reagieren die meisten Metalle bereitwillig mit jedem verfügbaren Sauerstoff. Diese Reaktion bildet eine Oxidschicht oder "Zunder" auf der Materialoberfläche.

Eine reduzierende Atmosphäre, reich an Komponenten wie Wasserstoff (H₂) oder Kohlenmonoxid (CO), wirkt dem chemisch entgegen. Sie entzieht der Oberfläche Sauerstoffatome, verhindert die Bildung von Oxiden und "reduziert" sogar vorhandene leichte Oxide wieder in ihren reinen metallischen Zustand.

Aktive Modifikation der Oberflächenchemie

Über den einfachen Schutz hinaus kann eine reduzierende Atmosphäre so konzipiert werden, dass sie die Oberfläche eines Materials aktiv verändert.

Durch die Kontrolle des Kohlenstoffpotenzials des Gases kann beispielsweise eine Entkohlung verhindert werden – der Verlust von Kohlenstoff von der Stahloberfläche, der diese erweichen würde. In anderen Prozessen ist die Atmosphäre bewusst darauf ausgelegt, eine Entkohlung oder andere spezifische Oberflächenveränderungen zu bewirken.

Gewährleistung der Prozesskonsistenz

Eine inkonsistente Atmosphäre ist eine Hauptursache für Defekte. Wenn die Gaszusammensetzung im Ofen variiert, kann ein Teil sowohl reduzierende als auch oxidierende Bedingungen an verschiedenen Stellen seiner Oberfläche erfahren.

Die Aufrechterhaltung einer gleichmäßigen Atmosphäre mit einer konsistenten Konzentration an Reduktionsmitteln stellt sicher, dass jedes Teil und jede Oberfläche dieses Teils genau die gleiche Behandlung erhält, wodurch vorhersehbare und wiederholbare Ergebnisse garantiert werden.

Schlüsselkomponenten eines atmosphärenkontrollierten Systems

Das Erreichen und Aufrechterhalten einer präzisen reduzierenden Atmosphäre erfordert spezielle Ofenhardware, die für Eindämmung und Kontrolle ausgelegt ist.

Die abgedichtete Heizkammer

Die Grundlage ist eine gut abgedichtete Kammer, die oft aus hochtemperaturbeständigen Legierungen und Isoliermaterialien besteht. Effektive Abdichtungsmechanismen sind entscheidend, um zu verhindern, dass die kontrollierte Atmosphäre entweicht, und, was noch wichtiger ist, um das Eindringen von Außenluft (Sauerstoff) zu stoppen.

Gasmanagementsysteme

Diese Systeme führen die gewünschten Gase ein und steuern deren Mischung und Durchflussrate präzise. Dazu gehören Gaseinlässe, -auslässe und Atmosphärenkontrollsysteme mit Durchflussmessern und Analysegeräten, die es dem Bediener ermöglichen, das chemische Potenzial der Umgebung einzustellen.

Temperatur- und Atmosphärenüberwachung

Eine kontinuierliche Überwachung ist sowohl für die Qualität als auch für die Sicherheit unerlässlich. Thermoelemente verfolgen die Temperatur, während spezielle Sensoren wie Sauerstoffsonden die Echtzeit-Zusammensetzung der Ofenatmosphäre messen, was sofortige Korrekturmaßnahmen ermöglicht.

Verständnis der Kompromisse und Sicherheitsrisiken

Obwohl leistungsstark, bringen reduzierende Atmosphären Komplexitäten und Gefahren mit sich, die gemanagt werden müssen. Die Missachtung dieser Risiken kann zu Geräteschäden, zerstörten Produkten oder schweren Verletzungen führen.

Das Risiko explosiver Mischungen

Viele Gase, die zur Erzeugung reduzierender Atmosphären verwendet werden – insbesondere Wasserstoff und Kohlenmonoxid – sind brennbar und können in bestimmten Konzentrationen mit Luft explosiv sein.

Geeignete technische Kontrollen, wie der Betrieb in einem gut belüfteten Bereich und die Verwendung von Spülzyklen mit einem Inertgas wie Stickstoff vor und nach dem Prozess, sind wesentliche Sicherheitsmaßnahmen.

Materialverträglichkeit und unbeabsichtigte Effekte

Eine reduzierende Atmosphäre ist keine Universallösung. Bei einigen Legierungen kann eine hohe Wasserstoffkonzentration zu Wasserstoffversprödung führen, einem Phänomen, bei dem das Metall spröde wird und unter Belastung versagt. Die Atmosphäre muss auf das spezifische zu verarbeitende Material abgestimmt sein.

Kosten und Komplexität

Die Aufrechterhaltung einer kontrollierten Atmosphäre ist von Natur aus komplexer und kostspieliger als das Erhitzen an der Luft. Es erfordert spezielle Ausrüstung, eine kontinuierliche Versorgung mit Prozessgasen, hochentwickelte Steuerungssysteme und geschultes Personal, um den Ofen sicher und effektiv zu betreiben.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Atmosphäre hängt vollständig von Ihrem Material, Ihrem gewünschten Ergebnis und Ihren betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oberflächenoxidation an empfindlichen Legierungen zu verhindern: Eine hochreine Wasserstoffatmosphäre oder eine Hochvakuumumgebung ist Ihre effektivste Wahl.

- Wenn Sie eine allgemeine Wärmebehandlung wie Glühen oder Normalisieren an Kohlenstoffstählen durchführen: Ein kostengünstiges endothermes oder exothermes erzeugtes Gas bietet ausreichendes Reduktionspotenzial.

- Wenn Ihr Ziel darin besteht, die Oberflächenchemie aktiv zu modifizieren (z. B. Entkohlung): Sie benötigen eine speziell entwickelte Atmosphäre mit kontrollierten Zugaben von Gasen wie Wasserdampf, um die Reaktion anzutreiben.

- Wenn Sicherheit und betriebliche Einfachheit oberste Priorität haben: Erwägen Sie eine stickstoffbasierte Atmosphäre mit einem geringen Prozentsatz an Wasserstoff, die das Entflammungsrisiko minimiert und dennoch die meisten Oxidationen verhindert.

Letztendlich ist die Betrachtung der Ofenatmosphäre als kritischer Prozesseingang – von gleicher Bedeutung wie Zeit und Temperatur – die Grundlage für eine erfolgreiche Wärmebehandlung.

Übersichtstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Verhinderung von Oxidation | Verwendet Reduktionsmittel wie H₂ oder CO, um Sauerstoff zu entfernen und Zunderbildung sowie Oxidation an Materialien zu verhindern. |

| Modifikation der Oberflächenchemie | Verändert aktiv Materialoberflächen, z. B. durch Steuerung des Kohlenstoffpotenzials zur Verhinderung der Entkohlung in Stahl. |

| Prozesskonsistenz | Sorgt für eine gleichmäßige Atmosphäre für vorhersehbare, wiederholbare Ergebnisse bei allen Teilen. |

| Sicherheitsrisiken | Umfasst Risiken explosiver Mischungen mit Gasen wie H₂ und CO, die eine ordnungsgemäße Belüftung und Spülung erfordern. |

| Materialverträglichkeit | Muss sorgfältig ausgewählt werden, um Probleme wie Wasserstoffversprödung bei bestimmten Legierungen zu vermeiden. |

Entfalten Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie mit empfindlichen Legierungen oder Kohlenstoffstählen arbeiten, unser Know-how gewährleistet optimale Leistung und Sicherheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und überragende Materialergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern