Obwohl sie sehr effektiv sind, sind Molybdändisilicid (MoSi2) Heizelemente keine Universallösung. Ihre Hauptnachteile sind die erheblichen Anschaffungskosten, die Notwendigkeit teurer Leistungsregelungssysteme und ihre inhärente Sprödigkeit, die sie anfällig für Brüche durch mechanische Stöße macht.

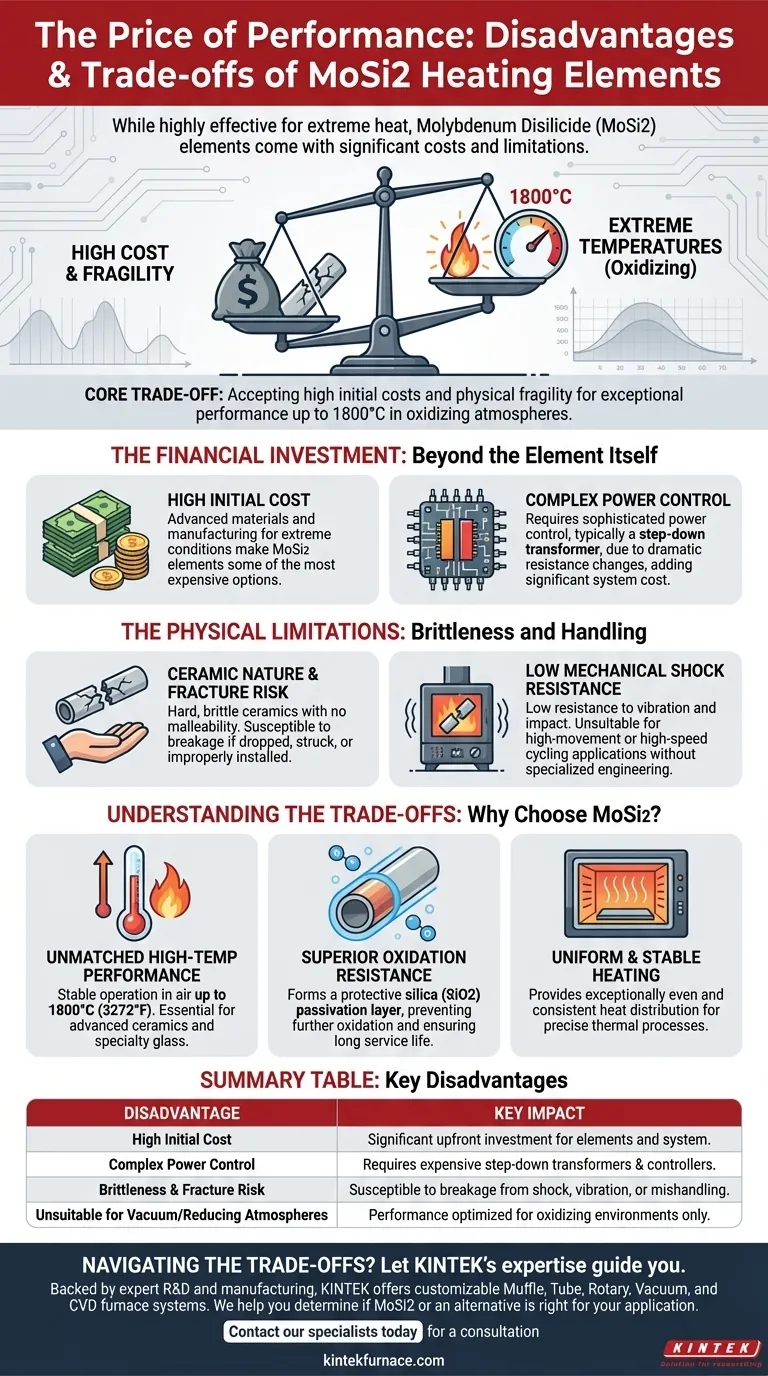

Der Kernkompromiss bei MoSi2-Elementen besteht darin, hohe Anfangskosten und physische Zerbrechlichkeit im Austausch für außergewöhnliche Leistung bei extremen Temperaturen (bis zu 1800 °C) in oxidierenden Atmosphären zu akzeptieren.

Die finanzielle Investition: Mehr als nur das Element selbst

Die Wahl von MoSi2-Elementen umfasst mehr als nur den Preis der Komponente. Die Gesamtkosten der Nutzung werden maßgeblich durch die komplexen elektrischen Systeme beeinflusst, die für ihren sicheren und effizienten Betrieb erforderlich sind.

Hohe Anfangskosten

MoSi2-Elemente gehören zu den teuersten verfügbaren Heizelementoptionen. Diese Kosten spiegeln die fortschrittlichen Materialien und Herstellungsverfahren wider, die zur Herstellung von Komponenten erforderlich sind, die solch extremen Betriebsbedingungen standhalten können.

Komplexe Leistungsregelungsanforderungen

Im Gegensatz zu einfachen metallischen Elementen können MoSi2 nicht direkt an eine Standardstromleitung angeschlossen werden. Ihr elektrischer Widerstand ändert sich mit der Temperatur dramatisch, was eine ausgeklügelte Leistungsregelung erforderlich macht.

Dies erfordert typischerweise einen Abwärtstransformator, um ihre niedrige Spannung und ihren hohen Anlaufstrom zu steuern, was die Gesamtofenauslegung erheblich verteuert und verkompliziert.

Die physikalischen Einschränkungen: Sprödigkeit und Handhabung

Die Eigenschaften, die MoSi2 bei hohen Temperaturen leistungsfähig machen, definieren auch seine physikalischen Schwächen. Diese Elemente sind keine duktilen Metalle; sie sind harte, spröde Keramiken.

Keramische Natur und Bruchgefahr

MoSi2-Elemente sind anfällig für Brüche, wenn sie nicht sorgfältig gehandhabt werden. Ihnen fehlt die Formbarkeit metallischer Elemente und sie können brechen, wenn sie fallen gelassen, angestoßen oder falsch installiert werden.

Geringe mechanische Stoßfestigkeit

Diese Sprödigkeit führt zu einer geringen Beständigkeit gegen mechanische Stöße oder Vibrationen. Anwendungen, die signifikante Bewegungen, schnelle Zyklen oder potenzielle Stöße beinhalten, sind im Allgemeinen für MoSi2-Elemente ohne spezielle Ofentechnik ungeeignet.

Die Kompromisse verstehen: Warum MoSi2 wählen?

Trotz dieser offensichtlichen Nachteile sind MoSi2-Elemente in bestimmten Branchen unverzichtbar. Ihre Nachteile werden oft als notwendige Kompromisse betrachtet, um eine Leistung zu erzielen, die andere Materialien nicht erreichen können.

Unübertroffene Hochtemperaturleistung

MoSi2-Elemente sind für die anspruchsvollsten thermischen Prozesse konzipiert und können in Luft bei Temperaturen bis zu 1800 °C (3272 °F) stabil betrieben werden. Dies macht sie unerlässlich für die Herstellung von Hochleistungskeramiken, das Schmelzen von Spezialglas und andere Hochtemperaturanwendungen.

Überlegene Oxidationsbeständigkeit

Der entscheidende Vorteil von MoSi2 ist seine Fähigkeit, beim Erhitzen in oxidierender Atmosphäre eine schützende Siliziumdioxid (SiO2) Passivierungsschicht auf seiner Oberfläche zu bilden. Diese dünne, glasartige Beschichtung verhindert weitere Oxidation und gewährleistet eine lange Lebensdauer bei Temperaturen, die die meisten anderen Materialien zerstören würden.

Gleichmäßige und stabile Erwärmung

Bei korrektem Betrieb liefern diese Elemente eine außergewöhnlich gleichmäßige und konsistente Wärmeverteilung. Diese Gleichmäßigkeit ist entscheidend in Prozessen, bei denen eine präzise Temperaturregelung erforderlich ist, um Produktfehler zu vermeiden oder die Materialintegrität zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte auf einem klaren Verständnis Ihrer Prozessanforderungen im Vergleich zu den inhärenten Einschränkungen des Materials basieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Temperaturen in Luft oder oxidierender Atmosphäre liegt: Die Leistung von MoSi2 ist oft die einzig praktikable Option, und Sie müssen die damit verbundenen Kosten und die sorgfältige Handhabung budgetieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei mittleren Temperaturen liegt: Einfachere, robustere metallische Elemente sind wahrscheinlich eine praktischere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einem Vakuum oder einem Ofen mit hohen Vibrationen liegt: Die Sprödigkeit von MoSi2 macht es zu einem Hochrisikomaterial, und Alternativen wie reine Molybdän- oder Wolfram-Elemente sollten in Betracht gezogen werden.

Letztendlich ist die Auswahl von MoSi2 eine strategische Entscheidung, um die Fähigkeit zur Erzielung extremer Temperaturen über Kosten und mechanische Haltbarkeit zu stellen.

Zusammenfassende Tabelle:

| Nachteil | Schlüsselauswirkung |

|---|---|

| Hohe Anfangskosten | Erhebliche Vorabinvestition für die Elemente und das System. |

| Komplexe Leistungsregelung | Erfordert teure Abwärtstransformatoren und Regler. |

| Sprödigkeit & Bruchgefahr | Anfällig für Bruch durch Stöße, Vibrationen oder unsachgemäße Handhabung. |

| Ungeeignet für Vakuum-/Reduktionsatmosphären | Leistung ist nur für oxidierende Umgebungen optimiert. |

Die Abwägung der Kompromisse bei Hochtemperatur-Heizelementen ist komplex. Lassen Sie sich von der Expertise von KINTEK leiten.

Mit fundierter F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme, die alle für Ihre individuellen Bedürfnisse anpassbar sind. Wir können Ihnen helfen, festzustellen, ob MoSi2 die richtige Wahl für Ihre Extremtemperatur-Anwendung ist, oder eine geeignetere Alternative empfehlen.

Kontaktieren Sie noch heute unsere Spezialisten für eine Beratung, um die Effizienz und Zuverlässigkeit der thermischen Verarbeitung in Ihrem Labor zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze