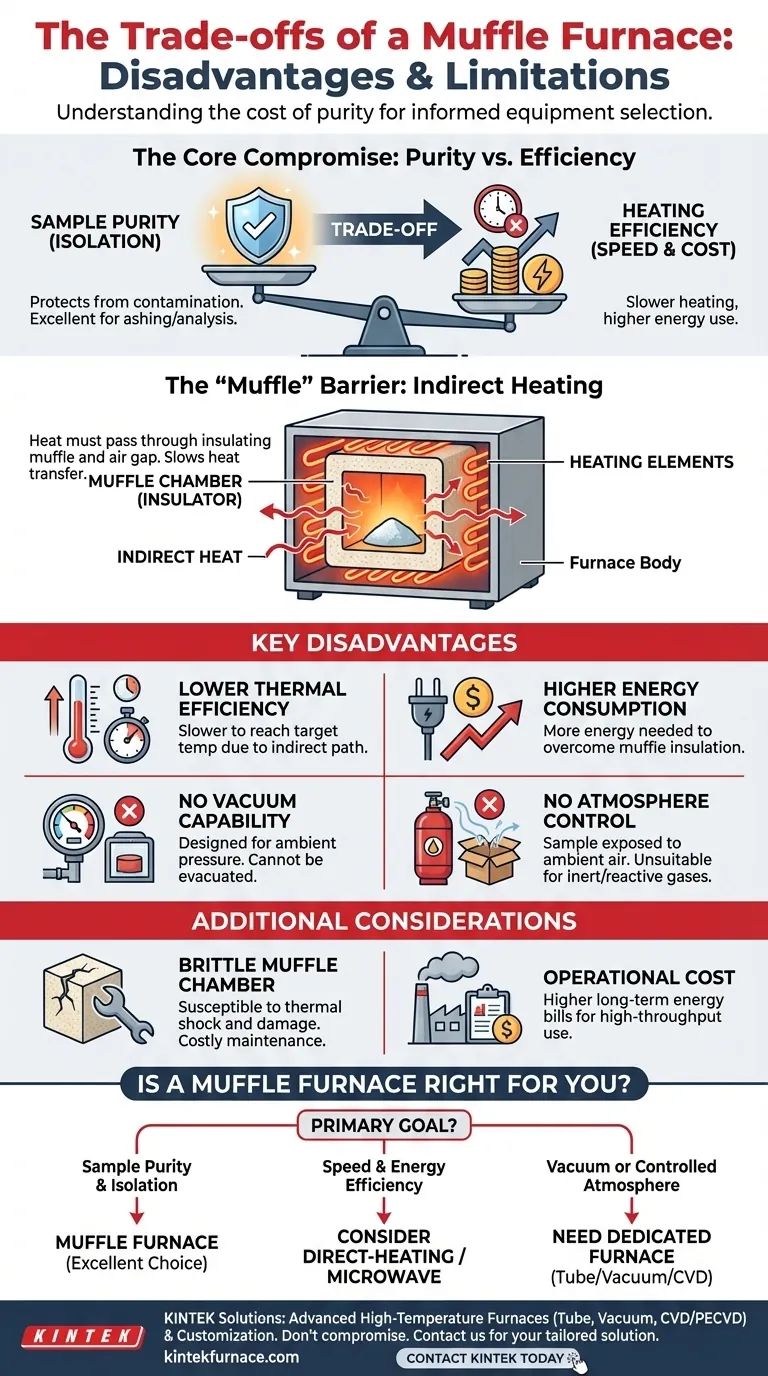

Obwohl für viele Anwendungen unverzichtbar, ist ein Muffelofen durch spezifische Design-Kompromisse definiert, die ihn für andere ungeeignet machen. Seine Hauptnachteile sind eine geringere Heizeffizienz, ein höherer damit verbundener Energieverbrauch und die Unfähigkeit, unter Vakuum zu arbeiten. Diese Einschränkungen ergeben sich direkt aus dem Hauptmerkmal, das dem Ofen auch seinen größten Vorteil verleiht: der „Muffel“-Kammer, die die Probe von den Heizelementen isoliert.

Der zentrale Nachteil eines Muffelofens ergibt sich aus seiner Konstruktion zur Gewährleistung der Probenreinheit. Die isolierte Kammer, die Materialien vor direktem Kontakt mit den Heizelementen schützt, wirkt auch als Barriere für die Wärmeübertragung, was die thermische Effizienz verringert und die Energiekosten im Vergleich zu direkten Heizmethoden erhöht.

Der Kernkompromiss: Indirekte Beheizung

Der Name „Muffelofen“ leitet sich von der „Muffel“ ab – einer isolierten, geschlossenen Kammer, die typischerweise aus Keramik besteht und das erhitzte Material umschließt. Das Verständnis dieser Komponente ist der Schlüssel zum Verständnis der Einschränkungen des Ofens.

Der Zweck der Muffel

Die Aufgabe der Muffel ist es, eine Barriere zwischen den Heizelementen und der Probe zu schaffen. Dies verhindert eine Kontamination durch die Elemente und gewährleistet die chemische Reinheit des bearbeiteten Materials.

Dieses Design ist ausgezeichnet für Anwendungen wie Veraschung, chemische Analyse oder die Wärmebehandlung von Materialien, bei denen eine Kontamination die Ergebnisse beeinträchtigen würde.

Die Konsequenz: Geringere thermische Effizienz

Diese Schutzbarriere ist gleichzeitig ein Isolator. Die Wärme der Elemente muss zuerst durch den Luftspalt strahlen und dann durch die Muffelwände leiten, um die Probe zu erreichen.

Dieser indirekte Heizweg ist von Natur aus weniger effizient als die direkte Strahlung der Elemente auf die Probe. Folglich benötigen Muffelöfen oft länger, um die Zieltemperatur zu erreichen.

Das Ergebnis: Höherer Energieverbrauch

Um die geringere thermische Effizienz und den Wärmeverlust auszugleichen, muss der Ofen mehr Energie verbrauchen.

Um eine hohe Temperatur zu halten, müssen die Heizelemente härter arbeiten, um die Wärme durch die Muffel zu drücken, was im Vergleich zu effizienteren Ofentypen zu höheren langfristigen Betriebskosten führt.

Kritische Anwendungseinschränkungen

Das Design, das einen Muffelofen für einige Aufgaben ideal macht, macht ihn für andere völlig ungeeignet. Er ist kein universell einsetzbares Hochtemperaturwerkzeug.

Unfähigkeit, ein Vakuum zu erzeugen

Ein Standard-Muffelofen ist nicht für Vakuum-Anwendungen ausgelegt. Die Kammer- und Türdichtungen sind für Umgebungsatmosphärendruck ausgelegt, nicht für das Evakuieren.

Für Prozesse, die ein Vakuum erfordern, um Oxidation zu verhindern oder Gase zu entfernen, wie das Sintern empfindlicher Metalle oder fortschrittlicher Keramiken, ist ein spezieller Vakuumofen die richtige Wahl.

Ungeeignetheit für reaktive Atmosphären

Obwohl die Muffel Proben vor den Heizelementen schützt, kontrolliert sie nicht die Atmosphäre innerhalb der Kammer. Die Probe ist weiterhin der Umgebungsluft (hauptsächlich Stickstoff, Sauerstoff und Argon) ausgesetzt, die die Box füllt.

Wenn Ihr Prozess eine inerte Atmosphäre (wie reines Argon) oder eine reaktive (wie Wasserstoff) erfordert, ist ein Rohrofen mit Gasfließfähigkeit die notwendige Ausrüstung.

Die Abwägungen verstehen

Die Wahl eines Muffelofens beinhaltet das Abwägen seines Hauptvorteils – der Reinheit – gegen seine inhärenten Ineffizienzen und Einschränkungen.

Reinheit vs. Effizienz

Dies ist der grundlegende Kompromiss. Der Muffelofen priorisiert die Probenreinheit, indem er sie von Kontamination isoliert. Der Preis für diese Reinheit sind eine geringere Heizeffizienz und langsamere Prozesszyklen.

Wenn Ihre Anwendung potenzielle leichte Kontamination durch direkte Heizelemente tolerieren kann, können andere Ofentypen eine schnellere und energieeffizientere Leistung bieten.

Kosten: Anschaffung vs. Betrieb

Muffelöfen können in der Anschaffung relativ kostengünstig sein. Ihr höherer Energieverbrauch schlägt sich jedoch direkt in höheren Betriebskosten über die Lebensdauer der Anlage nieder.

Bei hohem industriellem Durchsatz kann diese höhere Energierechnung ein signifikanter finanzieller Faktor werden.

Sicherheit und Wartung

Wie bei jeder Hochtemperaturausrüstung ist die Sicherheit ein kritisches Anliegen. Die Keramikmuffel selbst kann spröde sein und anfällig für thermischen Schock, wenn sie zu schnell erhitzt oder abgekühlt oder unsachgemäß behandelt wird.

Eine gerissene Muffel kompromittiert die Kernfunktion des Ofens und kann kostspielig im Ersatz sein, was eine wichtige Wartungsüberlegung darstellt.

Ist ein Muffelofen für Ihre Anwendung geeignet?

Die Wahl des richtigen Ofens erfordert ein klares Verständnis Ihres Hauptziels. Nutzen Sie diesen Leitfaden, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit und der Vermeidung von Kontamination liegt: Ein Muffelofen ist eine ausgezeichnete Wahl, da sein Kerndesign auf die Isolierung der Probe ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und maximaler Energieeffizienz liegt: Sie sollten direkt beheizte Öfen oder Mikrowellenöfen in Betracht ziehen, da die indirekte Natur eines Muffelofens die Wärmeübertragung zwangsläufig verlangsamt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unter Vakuum oder in einer kontrollierten Gasatmosphäre liegt: Ein spezieller Vakuum- oder Rohrofen ist erforderlich, da ein Standard-Muffelofen diese Umgebungen nicht bereitstellen kann.

Das Verständnis dieser inhärenten Einschränkungen ermöglicht es Ihnen, das richtige thermische Bearbeitungswerkzeug auszuwählen und sicherzustellen, dass Ihre Ergebnisse sowohl genau als auch effizient erzielt werden.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Geringere thermische Effizienz | Langsamere Heizzyklen aufgrund der indirekten Wärmeübertragung durch die Muffelkammer. |

| Höherer Energieverbrauch | Erhöhte Betriebskosten durch die Energie, die zum Erhitzen der isolierenden Muffel erforderlich ist. |

| Keine Vakuumfähigkeit | Kann keine Vakuumumgebung erzeugen, was die Verwendung für oxidationsempfindliche Prozesse einschränkt. |

| Keine Atmosphärenkontrolle | Die Probe ist Umgebungsluft ausgesetzt; ungeeignet für inerte oder reaktive Gasatmosphären. |

| Spröde Muffelkammer | Die Keramikmuffel ist anfällig für thermischen Schock und Beschädigungen und erfordert eine sorgfältige Wartung. |

Benötigen Sie eine Hochtemperaturlösung, die auf Ihren spezifischen Prozess zugeschnitten ist?

Das Verständnis der Einschränkungen von Standardgeräten ist der erste Schritt zur Auswahl des perfekten Ofens für Ihre einzigartigen Anforderungen. Die Kompromisse eines Muffelofens machen ihn ungeeignet für Anwendungen, die Geschwindigkeit, Atmosphärenkontrolle oder Vakuumzustände erfordern.

KINTEK löst diese Herausforderungen. Wir nutzen außergewöhnliche F&E und die Eigenfertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Rohröfen für Gasatmosphären, Vakuum- & Atmosphärenöfen für kritische Umgebungen und CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Bedürfnisse präzise zu erfüllen.

Lassen Sie nicht zu, dass Geräteeinschränkungen Ihre Ergebnisse beeinträchtigen. Lassen Sie sich von unseren Experten bei der Auswahl oder dem kundenspezifischen Bau eines Ofens helfen, der den Hauptfokus Ihrer Anwendung priorisiert – sei es Reinheit, Effizienz oder Atmosphärenkontrolle.

Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung und entdecken Sie das richtige thermische Bearbeitungswerkzeug für Ihr Labor.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten