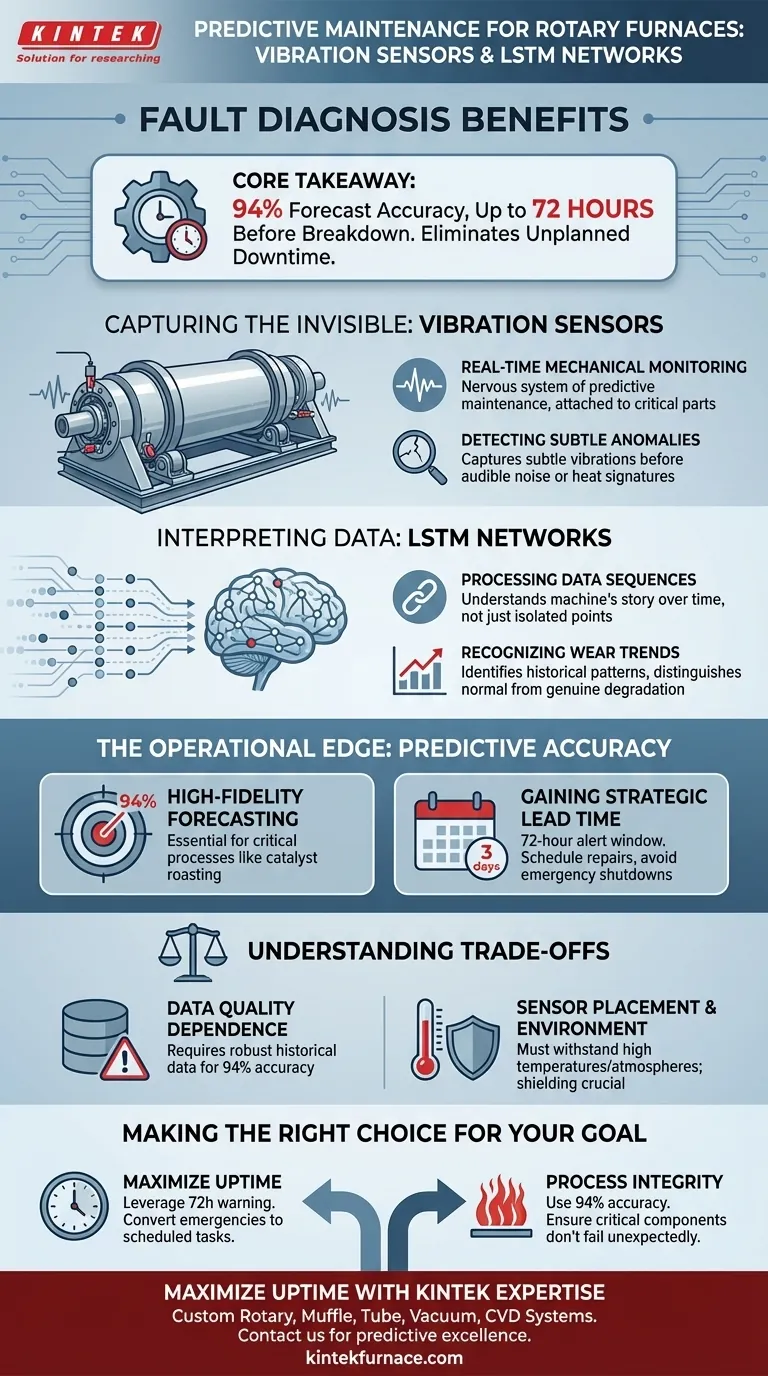

Die Integration von Schwingungssensoren mit Long Short-Term Memory (LSTM)-Netzwerken wandelt die Wartung von einer reaktiven Notwendigkeit in eine präzise, vorausschauende Strategie. Durch die Erfassung subtiler mechanischer Feinheiten in Echtzeit und deren Analyse anhand historischer Verschleißtrends liefert dieses System hochpräzise Ausfallvorhersagen, die kritische Hochtemperaturgeräte schützen.

Kernbotschaft: Diese technische Kombination ermöglicht den Übergang von reaktiven Reparaturen zu vorausschauender Wartung und bietet eine Vorhersagegenauigkeit von 94 % bis zu 72 Stunden vor einem Ausfall. Diese Frühwarnung ist entscheidend für die Vermeidung ungeplanter Ausfallzeiten bei komplexen Drehrohröfen.

Das Unsichtbare erfassen: Die Rolle von Schwingungssensoren

Mechanische Echtzeitüberwachung

Schwingungssensoren dienen als Nervensystem der vorausschauenden Wartungsarchitektur. Sie werden direkt an kritischen rotierenden Teilen, wie z. B. den Lagern des Drehrohrofensystems, angebracht.

Erkennung subtiler Anomalien

Diese Sensoren erfassen subtile mechanische Schwingungen in Echtzeit, die menschliche Bediener oft übersehen. Sie erkennen frühe Anzeichen von Belastung, lange bevor sie sich als hörbares Geräusch oder katastrophale Hitzesignaturen bemerkbar machen.

Daten interpretieren: Wie LSTM-Netzwerke funktionieren

Verarbeitung von Datenreihen

Im Gegensatz zu Standardalgorithmen, die isolierte Datenpunkte analysieren, sind Long Short-Term Memory (LSTM)-Netzwerke darauf ausgelegt, Datenreihen zu verarbeiten. Sie verstehen die "Geschichte" der Maschine im Laufe der Zeit.

Verschleißtrends erkennen

LSTM-Netzwerke analysieren den Strom von Vibrationsdaten, um spezifische historische Verschleißmuster zu identifizieren. Sie vergleichen aktuelle Sensoreingaben mit erlernten Verhaltensweisen, um zwischen normaler betrieblicher Varianz und tatsächlicher Verschlechterung zu unterscheiden.

Der operative Vorteil: Vorhersagegenauigkeit

Hochauflösende Vorhersage

Der Hauptvorteil dieser Synergie ist die Präzision. Das System ermöglicht es den Betreibern, Ausfälle mit einer Genauigkeit von 94 % vorherzusagen. Diese Zuverlässigkeit ist unerlässlich für Öfen, die kritische Prozesse wie die Katalysatorröstung oder die Atmosphärenkontrolle steuern.

Strategische Vorlaufzeit gewinnen

Das System liefert Warnungen bis zu 72 Stunden vor dem tatsächlichen Ausfall. Dieses dreitägige Zeitfenster ermöglicht es den Wartungsteams, Reparaturen während geplanter Schichten zu terminieren, anstatt die Kosten für Notabschaltungen zu tragen.

Abwägungen verstehen

Abhängigkeit von der Datenqualität

Die Genauigkeit eines LSTM-Netzwerks hängt direkt von der Qualität der Daten ab, auf denen es trainiert wurde. Um eine Genauigkeit von 94 % zu erreichen, benötigt das System einen robusten Satz historischer Daten, der sowohl gesunde Betriebsabläufe als auch vergangene Ausfallmodi repräsentiert.

Sensorplatzierung und Umgebung

Drehrohröfen arbeiten in Hochtemperaturumgebungen, die oft inerte oder oxidierende Atmosphären aufweisen. Sensoren müssen sorgfältig abgeschirmt und präzise kalibriert werden, um diesen Bedingungen standzuhalten, ohne verrauschte, unzuverlässige Daten zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese vorausschauende Wartungslösung zu Ihrer Betriebsstrategie passt, berücksichtigen Sie Ihre Hauptziele:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Nutzen Sie das 72-Stunden-Warnfenster, um Notfallreparaturen in geplante Wartungsaufgaben umzuwandeln und so eine kontinuierliche Produktion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegrität liegt: Nutzen Sie die 94%ige Genauigkeit, um sicherzustellen, dass kritische rotierende Komponenten – unerlässlich für gleichmäßige Erwärmung und die Vermeidung von Kältezonen – während sensibler Prozesse niemals unerwartet ausfallen.

Letztendlich ermöglicht Ihnen die Einführung dieser Technologie, von der Reparatur defekter Geräte zur Verwaltung der Gesundheit aktiver Anlagen überzugehen.

Zusammenfassungstabelle:

| Merkmal | Schwingungssensoren | LSTM-Netzwerke |

|---|---|---|

| Funktion | Mechanische Echtzeitüberwachung | Sequenzielle Datenanalyse & Trendanalyse |

| Fähigkeit | Erkennt subtile, unsichtbare Anomalien | Unterscheidet normale Varianz von Verschlechterung |

| Wichtigstes Ergebnis | Erfasst rohe mechanische Belastung | Liefert 94% Vorhersagegenauigkeit |

| Strategischer Vorteil | Verhindert katastrophale Ausfälle | Bietet 72 Stunden Wartungsvorlaufzeit |

Maximieren Sie die Betriebszeit mit KINTEK Expertise

Lassen Sie nicht zu, dass ungeplante Ausfallzeiten Ihre kritischen Hochtemperaturprozesse stören. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Drehrohr-, Muffel-, Röhren-, Vakuum- und CVD-Systeme – alle voll anpassbar, um fortschrittliche Überwachung für Ihre einzigartigen Bedürfnisse zu integrieren.

Bereit, von reaktiven Reparaturen zu vorausschauender Exzellenz überzugehen? Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie unsere Laboröfen und technisches Know-how Ihre Produktion sichern und die Prozessintegrität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Vorteile bietet die Verwendung eines Drehrohrofens gegenüber anderen Ofenarten? Erzielung überlegener Gleichmäßigkeit und Effizienz

- Was sind die Vorteile von Schachtöfen gegenüber Drehrohröfen für DRI in Bezug auf Skalierbarkeit und Effizienz? Maximieren Sie Ihre Produktionsleistung

- Welche zwei Grundtypen von Drehrohröfen gibt es? Wählen Sie den richtigen Ofen für Ihren Prozess

- Welche Materialien werden üblicherweise in indirekt beheizten Drehrohröfen verarbeitet? Ideal für hochreine, empfindliche Materialien

- Welche Vorteile bieten kippbare Drehrohröfen gegenüber statischen Modellen? Steigern Sie Effizienz, Sicherheit und Qualität in Ihrem Labor

- Welche Vorteile bietet ein Drehrohrreaktor? Erzielen Sie überlegene Gleichmäßigkeit für graphenbeschichtete CaO-Verbundwerkstoffe

- Wie verbessert das rotierende Design des Rohrdrehrohrofens die Gleichmäßigkeit der Erwärmung? Erzielen Sie konsistente Ergebnisse

- Wie profitiert der Rotationsmechanismus in einem Drehrohrofen von CVD-Prozessen? Erreichen Sie gleichmäßige Beschichtungen und steigern Sie die Effizienz