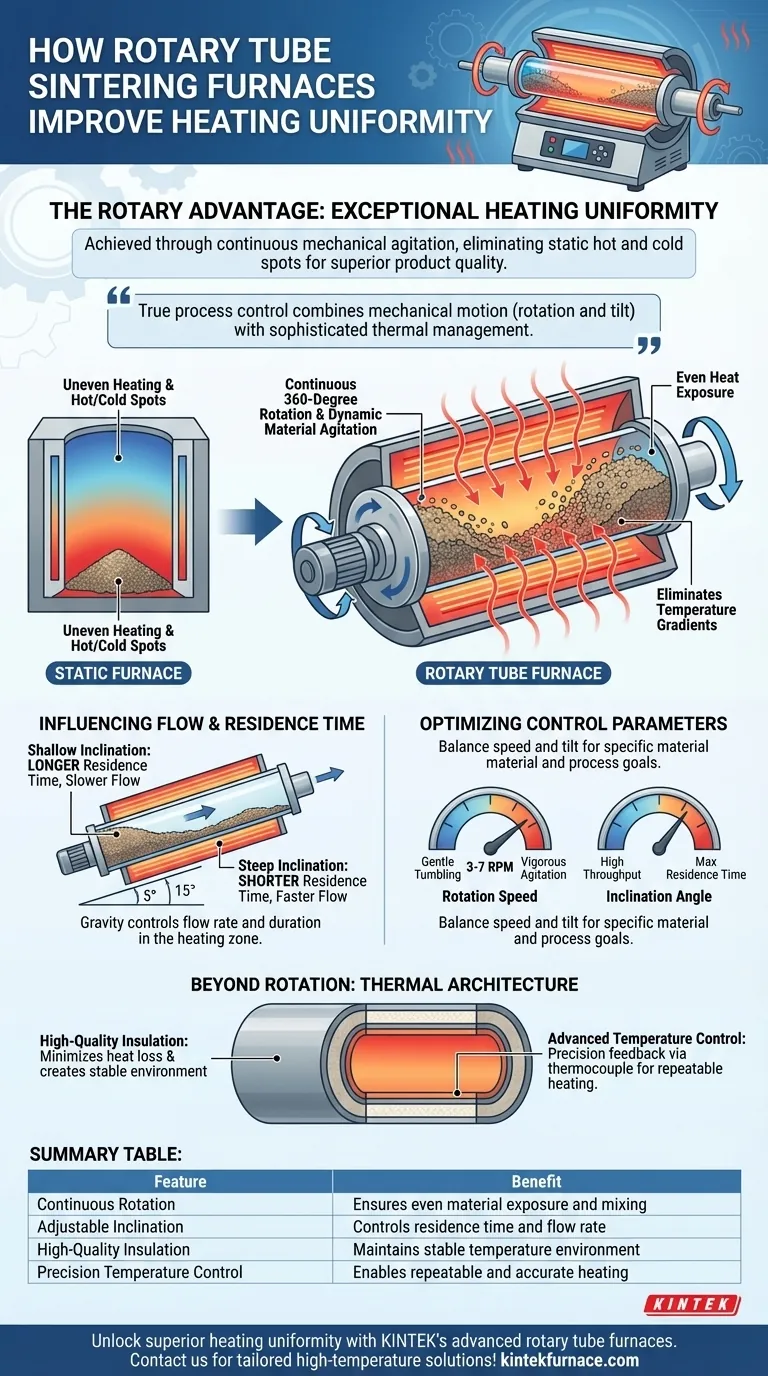

Der Hauptvorteil eines Drehrohrofens ist seine Fähigkeit, durch kontinuierliche mechanische Bewegung eine außergewöhnliche Heizgleichmäßigkeit zu erreichen. Während sich das Ofenrohr dreht, wird das Material im Inneren ständig gewendet und gemischt, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist. Dieser dynamische Prozess eliminiert die statischen heißen und kalten Stellen, die in stationären Öfen üblich sind, verhindert lokale Überhitzung oder unvollständige Reaktionen und verbessert die Qualität des Endprodukts erheblich.

Während das rotierende Rohr das sichtbarste Merkmal zur Gewährleistung der Gleichmäßigkeit ist, beruht die tatsächliche Prozesskontrolle auf einer Kombination aus mechanischer Bewegung (Rotation und Neigung) und ausgeklügeltem Wärmemanagement, einschließlich hochwertiger Isolierung und präziser Temperaturregelung.

Der Kernmechanismus: Dynamische Materialbewegung

Das grundlegende Konstruktionsprinzip eines Drehrohrofens besteht darin, das Material während des gesamten Heizzyklus in Bewegung zu halten. Dies steht in scharfem Kontrast zu statischen Öfen, bei denen das Material am Boden und an den Rändern anders erhitzt wird als das Material in der Mitte.

Kontinuierliche 360-Grad-Rotation

Ein Motor treibt das zentrale Ofenrohr an, wodurch es sich kontinuierlich dreht. Diese Aktion bewirkt, dass das Pulver oder körnige Material im Inneren herabfällt, sich umdreht und mischt.

Dieses ständige Wenden ist der Schlüssel zu einer gleichmäßigen Erwärmung. Es verhindert, dass ein einzelner Teil des Materials in einer Position verbleibt, und stellt sicher, dass alle Oberflächen zyklisch der Strahlungswärme der Ofenwände ausgesetzt sind.

Eliminierung von Hot Spots und Cold Spots

In einem statischen Ofen wird Material, das den Rohrboden berührt, heißer, während die obere Schicht kühler bleibt. Dieser Temperaturgradient führt zu ungleichmäßigem Sintern, unvollständigen Reaktionen oder thermischen Schäden.

Durch die Bewegung des Materials gleicht das Drehdesign diese Temperaturunterschiede aus. Dies verhindert lokale Überhitzung und stellt sicher, dass die gesamte Charge eine nahezu identische thermische Historie erfährt, was für die Prozesskonsistenz entscheidend ist.

Beeinflussung von Durchfluss und Verweilzeit

Neben der einfachen Rotation bieten fortschrittliche Drehrohröfen eine weitere Steuerungsebene durch Kippen. Diese Funktion ist entscheidend für die Steuerung der Verweildauer des Materials in der Heizzone.

Die Rolle der Neigung (Kippen)

Viele Drehrohröfen können in einem bestimmten Winkel gekippt werden. Diese Neigung nutzt die Schwerkraft, um die Durchflussrate des Materials durch das Rohr in einem kontinuierlichen oder halbkontinuierlichen Prozess zu steuern.

Ein steilerer Winkel führt zu einer schnelleren Durchlaufzeit, während ein flacherer Winkel die Verweildauer des Materials im Ofen erhöht.

Optimierung der Verweilzeit

Die Verweilzeit – die Dauer, in der das Material der Zieltemperatur ausgesetzt ist – ist ein kritischer Prozessparameter. Durch die Anpassung des Neigungswinkels des Ofens in Abstimmung mit seiner Rotationsgeschwindigkeit können Sie diese Variable präzise steuern.

Diese Kontrolle stellt sicher, dass das Material genau so lange erhitzt wird, wie es für die gewünschte chemische oder physikalische Umwandlung erforderlich ist.

Verständnis der Kompromisse und Kontrollparameter

Um eine perfekte Gleichmäßigkeit zu erreichen, müssen mehrere miteinander verbundene Variablen in Einklang gebracht werden. Das bloße Einschalten der Rotation reicht nicht aus; die Einstellungen müssen für Ihr spezifisches Material und Ihre Prozessziele optimiert werden.

Anpassen der Rotationsgeschwindigkeit

Die Rotationsgeschwindigkeit, typischerweise zwischen 3 und 7 U/min, beeinflusst die Intensität des Mischens. Eine langsamere Geschwindigkeit sorgt für sanftes Wenden, während eine schnellere Geschwindigkeit eine stärkere Bewegung erzeugt.

Die ideale Geschwindigkeit hängt von den Eigenschaften des Materials ab. Sie müssen ein Gleichgewicht finden, das eine gute Mischung gewährleistet, ohne eine übermäßige Partikelzersetzung oder Staubentwicklung zu verursachen.

Einstellen des Neigungswinkels

Der Neigungswinkel bestimmt direkt den Materialdurchsatz im Verhältnis zur Verweilzeit. Ein steiler Winkel priorisiert einen hohen Durchsatz, lässt aber möglicherweise nicht genügend Zeit für den Abschluss der Reaktionen. Ein flacher Winkel maximiert die Verweilzeit, verlangsamt aber den Prozess.

Dieser Parameter muss anhand experimenteller Ergebnisse sorgfältig abgestimmt werden, um das gewünschte Ergebnis effizient zu erzielen.

Jenseits der Rotation: Die thermische Architektur des Ofens

Das mechanische Design ist nur die halbe Miete. Die zugrunde liegende thermische Konstruktion des Ofens spielt eine entscheidende Rolle bei der Schaffung einer stabilen und gleichmäßigen Umgebung.

Hochwertige Isolierung

Moderne Öfen verwenden mehrschichtige, hochreine Isoliermaterialien. Dies minimiert den Wärmeverlust und stellt vor allem sicher, dass das Temperaturfeld um das rotierende Rohr so gleichmäßig wie möglich ist.

Fortschrittliche Temperaturregelung

Ein hochpräziser Temperaturregler, der Rückmeldungen von einem Thermoelement verwendet, ist das Gehirn des Systems. Er passt die Leistung der Heizelemente ständig an, um das eingestellte Temperaturprofil mit minimaler Abweichung aufrechtzuerhalten.

Diese intelligente Steuerung stellt sicher, dass der Prozess nicht nur gleichmäßig, sondern auch von Charge zu Charge hochgradig wiederholbar ist.

Die richtige Wahl für Ihren Prozess treffen

Um eine optimale Gleichmäßigkeit zu erreichen, müssen Sie berücksichtigen, wie jeder Kontrollparameter interagiert, um Ihr spezifisches Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer vollständigen chemischen Reaktion liegt: Priorisieren Sie eine längere Verweilzeit, indem Sie einen flacheren Neigungswinkel verwenden, um sicherzustellen, dass das Material lange genug der Hitze ausgesetzt ist, um eine vollständige Umwandlung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einem hohen Durchsatz liegt: Verwenden Sie einen steileren Neigungswinkel für einen schnelleren Materialfluss, kompensieren Sie dies jedoch mit einem präzisen Temperaturprofil und einer ausreichenden Rotationsgeschwindigkeit, um den Prozess in kürzerer Zeit abzuschließen.

- Wenn Ihr Hauptaugenmerk auf einer gleichbleibenden Produktqualität liegt: Führen Sie Versuche durch, um das ideale Gleichgewicht zwischen Rotationsgeschwindigkeit und Rohrwinkel zu finden, das für Ihr spezifisches Material die gleichmäßigsten Ergebnisse liefert.

Durch die Beherrschung dieser miteinander verbundenen Variablen können Sie den Drehrohrofen nutzen, um hochkonsistente und reproduzierbare Ergebnisse für Ihre Anwendung zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontinuierliche Rotation | Gewährleistet gleichmäßige Materialbelichtung und -mischung |

| Einstellbare Neigung | Steuert Verweilzeit und Durchflussrate |

| Hochwertige Isolierung | Hält eine stabile Temperaturumgebung aufrecht |

| Präzise Temperaturregelung | Ermöglicht wiederholbares und genaues Erhitzen |

Erzielen Sie überlegene Heizgleichmäßigkeit für Ihr Labor mit den fortschrittlichen Drehrohröfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit gewährleistet eine präzise Abstimmung mit Ihren einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Sinterprozesse optimieren und konsistente, hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile