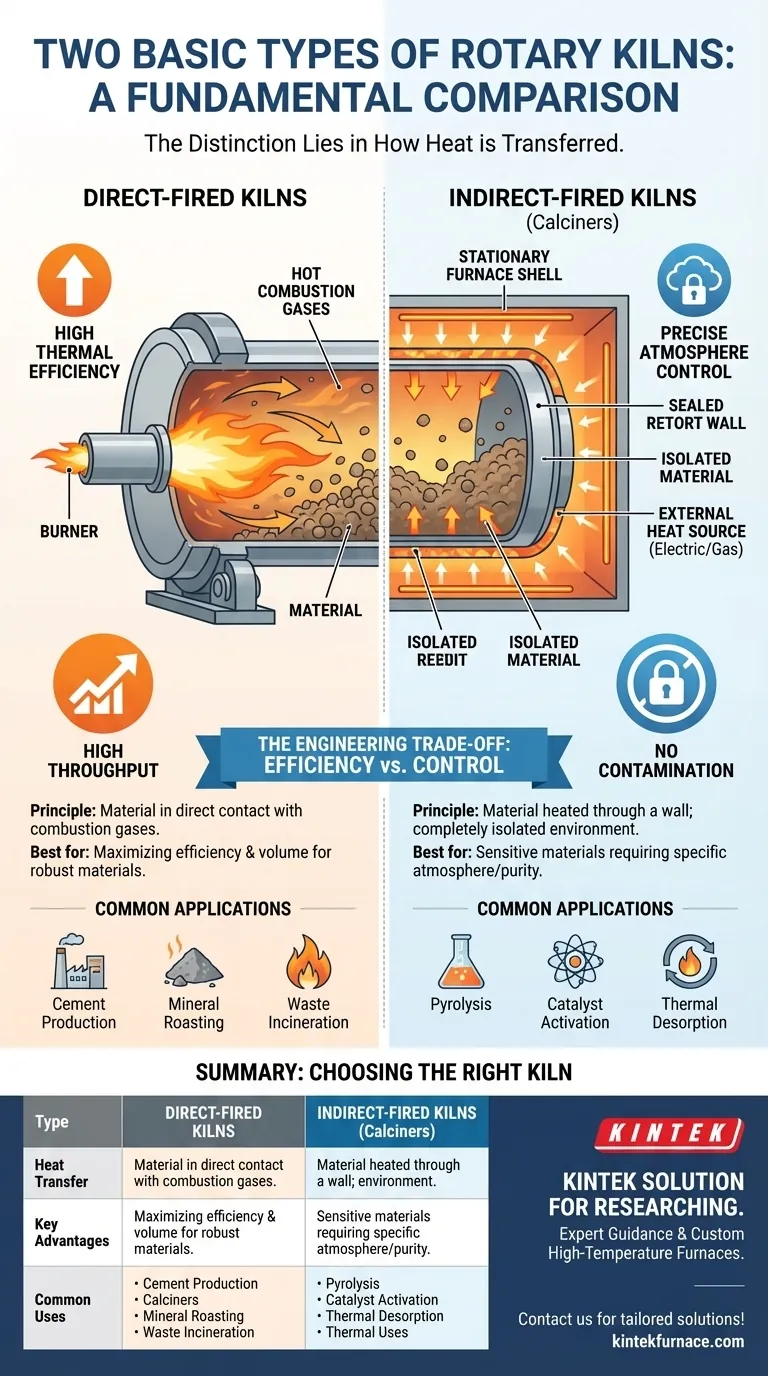

Im Grunde genommen sind die zwei Grundtypen von Drehrohröfen direkt beheizt und indirekt beheizt. Der Unterschied liegt ausschließlich in der Art und Weise, wie Wärme auf das zu verarbeitende Material übertragen wird. In einem direkt beheizten Ofen ist das Material in direktem Kontakt mit den heißen Gasen aus der Verbrennung, während in einem indirekt beheizten Ofen das Material durch die Wand einer rotierenden Trommel erhitzt wird, die extern beheizt wird.

Die Wahl zwischen einem direkt oder indirekt beheizten Drehrohrofen hängt nicht davon ab, welcher überlegen ist, sondern welcher für die jeweilige Aufgabe geeignet ist. Es handelt sich um einen grundlegenden technischen Kompromiss zwischen der Maximierung der thermischen Effizienz und der präzisen Kontrolle der Prozessatmosphäre.

Wie direkt beheizte Öfen funktionieren

Direkt beheizte Öfen sind die Arbeitspferde vieler Schwerindustrien, konzipiert für die Verarbeitung großer Mengen bei hohen Temperaturen, wo der direkte Kontakt mit Verbrennungsgasen akzeptabel oder sogar vorteilhaft ist.

Das Prinzip des direkten Kontakts

Bei diesem Design befindet sich ein Brenner im Inneren des Ofens, typischerweise am Austragende. Er feuert eine Flamme und heiße Prozessgase direkt in die rotierende Kammer.

Während das Material durch den Ofen fällt, kommt es in engen Kontakt mit diesen heißen Gasen, was einen schnellen und effizienten Wärmeübergang ermöglicht.

Hauptvorteil: Thermische Effizienz

Da die Wärme direkt und ohne Zwischenbarriere erzeugt und auf das Material übertragen wird, sind direkt beheizte Öfen thermisch effizienter als ihre indirekten Gegenstücke.

Diese Effizienz macht sie ideal für die Verarbeitung großer Materialmengen, wie beispielsweise bei der Zementherstellung oder dem Rösten von Massenmineralien.

Wie indirekt beheizte Öfen funktionieren

Indirekt beheizte Öfen, manchmal auch als Kalzinatoren bezeichnet, sind für Prozesse konzipiert, die eine kontrollierte Umgebung erfordern, die vollständig von den Verbrennungsprodukten isoliert ist.

Das Prinzip der externen Beheizung

In einem indirekten Ofen befindet sich das Material in einer versiegelten rotierenden Trommel oder „Retorte“. Diese Retorte ist in einem größeren, isolierten, stationären Ofen untergebracht.

Wärme wird von außen an die rotierende Retorte angelegt, und diese Wärmeenergie wird durch die Metallhülle auf das im Inneren rollende Material geleitet. Das Material kommt niemals mit der Flamme oder den Verbrennungsgasen in Berührung.

Bewahrung der Atmosphärenintegrität

Der Hauptzweck dieses Designs ist die Aufrechterhaltung einer absoluten Atmosphärenkontrolle. Die interne Atmosphäre kann streng reguliert werden – ob inert (Stickstoff), reduzierend (Wasserstoff) oder oxidierend – ohne durch die Heizquelle kontaminiert zu werden.

Gängige Heizmethoden

Die externe Wärmequelle für einen indirekten Ofen ist oft eine Reihe von elektrischen Heizelementen oder eine externe Gasverbrennungskammer, die die rotierende Hülle umgibt. Elektrische Beheizung bietet eine außergewöhnlich präzise Temperaturregelung.

Die Kompromisse verstehen

Die Wahl des richtigen Ofentyps erfordert ein klares Verständnis Ihrer Prozessprioritäten. Die Entscheidung läuft fast immer auf Effizienz versus Kontrolle hinaus.

Wann direkte Beheizung Priorität hat

Sie sollten einen direkt beheizten Ofen spezifizieren, wenn Ihr Prozess robuste Materialien beinhaltet und das Hauptziel hoher Durchsatz und Energieeffizienz ist. Direkter Kontakt mit Verbrennungsgas darf dem Endprodukt nicht schaden.

Gängige Anwendungen umfassen die Zementherstellung, die Trocknung von Aggregaten und die Abfallverbrennung.

Wann indirekte Beheizung erforderlich ist

Ein indirekt beheizter Ofen ist unerlässlich, wenn das Material empfindlich ist, durch Verbrennungsgase kontaminiert werden könnte oder eine spezifische chemische Reaktion in einer kontrollierten Atmosphäre erfordert.

Dies ist entscheidend für Prozesse wie die Pyrolyse, die thermische Desorption empfindlicher Schadstoffe, die Katalysatoraktivierung oder die Reduktion bestimmter Metalloxide, bei denen die Gaschemie von entscheidender Bedeutung ist.

Die richtige Wahl für Ihren Prozess treffen

Ihre Prozessanforderungen bestimmen die richtige Ofentechnologie. Priorisieren Sie Ihr Hauptziel, um Ihre Auswahl zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der thermischen Effizienz und des Durchsatzes für ein Schüttgut liegt: Ein direkt beheizter Ofen ist fast immer die richtige und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle oder der Verhinderung von Produktkontamination liegt: Ein indirekt beheizter Ofen ist unerlässlich, um die Prozessintegrität zu wahren.

- Wenn Ihr Hauptaugenmerk auf ultrapräziser Temperaturregelung bei empfindlichen Materialien liegt: Ein elektrisch beheizter indirekter Ofen bietet das höchste Maß an verfügbarer Kontrolle.

Das Verständnis dieses grundlegenden Unterschieds zwischen direkter und indirekter Beheizung ist der erste Schritt zur erfolgreichen Entwicklung eines thermischen Prozesses.

Zusammenfassungstabelle:

| Typ | Wärmeübertragungsverfahren | Hauptvorteile | Häufige Anwendungen |

|---|---|---|---|

| Direkt beheizt | Material in direktem Kontakt mit heißen Gasen | Hohe thermische Effizienz, hoher Durchsatz | Zementproduktion, Mineralienröstung, Abfallverbrennung |

| Indirekt beheizt | Material wird durch äußere Trommelwand erwärmt | Präzise Atmosphärenkontrolle, keine Kontamination | Pyrolyse, Katalysatoraktivierung, thermische Desorption |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Drehrohrofens für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an thermische Effizienz, Atmosphärenkontrolle und mehr präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Prozess optimieren und überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln