Für Anwendungen mit extremer Hitze sind die Hauptvorteile von Siliziumkarbid (SiC) seine außergewöhnliche thermische Stabilität bis zu 1.600 °C, seine Fähigkeit, die mechanische Festigkeit bei diesen Temperaturen zu erhalten, und seine überlegene Beständigkeit sowohl gegen chemische Oxidation als auch gegen physikalischen Verschleiß. Diese Eigenschaften ermöglichen es ihm, zuverlässig in Umgebungen zu funktionieren, in denen die meisten Metalle und andere Keramiken schnell degradieren oder vollständig versagen würden.

Siliziumkarbid ist mehr als nur ein hitzebeständiges Material; es ist eine Lösung zur Aufrechterhaltung der strukturellen und chemischen Integrität unter kombinierter thermischer, mechanischer und chemischer Belastung. Obwohl seine Kosten ein wichtiger Faktor sind, entfaltet sich sein wahrer Wert in Anwendungen, bei denen ein Komponentenversagen keine Option ist.

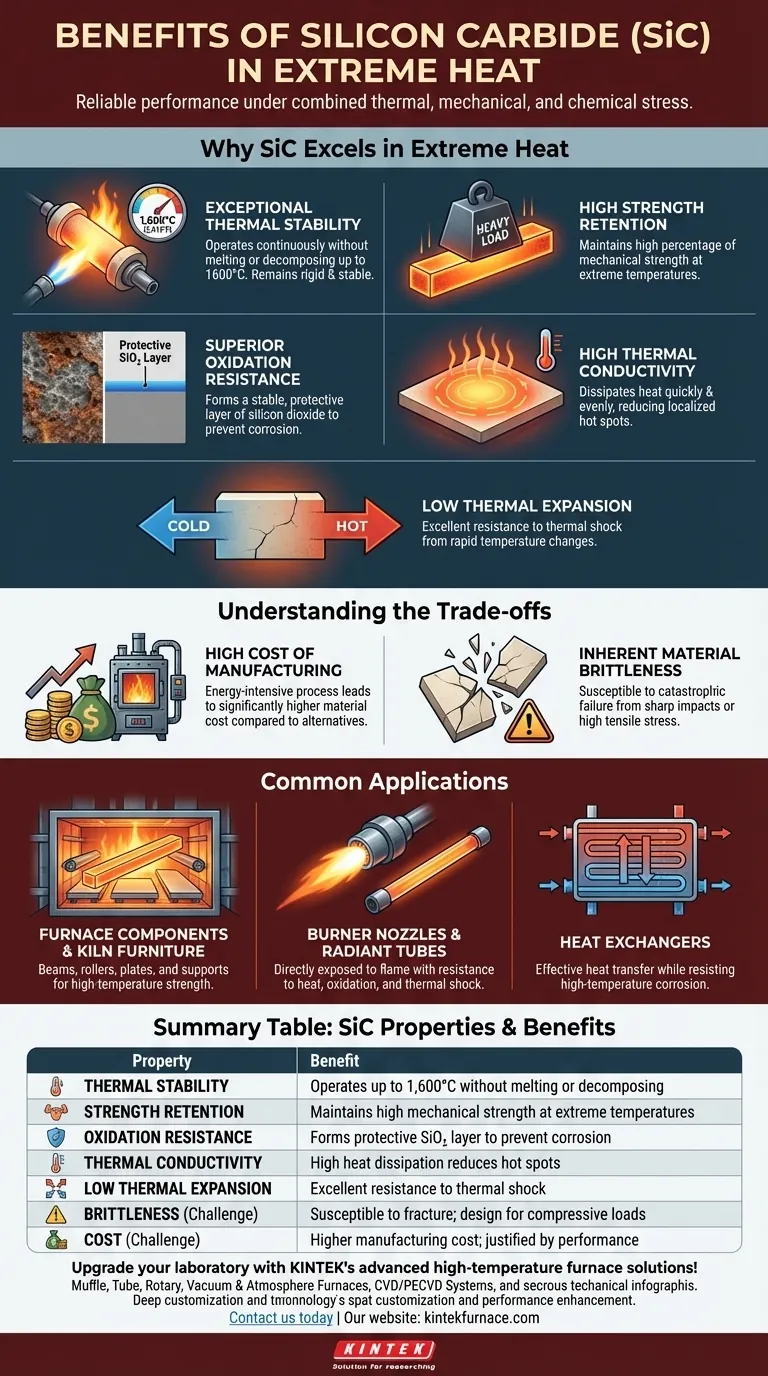

Warum SiC bei extremer Hitze hervorragend ist

Die Leistung von Siliziumkarbid in Hochtemperaturumgebungen beruht auf einer einzigartigen Kombination von thermischen, mechanischen und chemischen Eigenschaften.

Außergewöhnliche thermische Stabilität

Der am häufigsten genannte Vorteil von SiC ist seine Fähigkeit, kontinuierlich bei Temperaturen bis zu 1.600 °C (2.912 °F) zu arbeiten, ohne zu schmelzen oder sich zu zersetzen. Im Gegensatz zu vielen Materialien, die bei Erwärmung erheblich weicher werden, bleibt SiC steif und stabil.

Hoher Festigkeitserhalt

Bloße Temperaturbeständigkeit ist für die meisten industriellen Anwendungen unzureichend. SiC zeichnet sich dadurch aus, dass es selbst bei extremen Temperaturen einen sehr hohen Prozentsatz seiner mechanischen Festigkeit beibehält, was es ideal für tragende Komponenten wie Ofenmöbel und Stützbalken in Öfen macht.

Überlegene Oxidationsbeständigkeit

Bei hohen Temperaturen greift Sauerstoff Materialien aggressiv an und verursacht Korrosion und Degradation. SiC mildert dies auf natürliche Weise, indem es eine dünne, stabile und schützende Schicht aus Siliziumdioxid (SiO₂) auf seiner Oberfläche bildet. Diese "Passivierungsschicht" schützt das darunterliegende Material wirksam vor weiterem chemischem Angriff.

Hohe Wärmeleitfähigkeit

Für eine Keramik hat SiC eine bemerkenswert hohe Wärmeleitfähigkeit. Dies ermöglicht es, Wärme schnell und gleichmäßig abzuleiten, wodurch das Risiko lokaler Hot Spots reduziert wird, die Materialspannungen und -versagen verursachen können.

Geringe Wärmeausdehnung

In Kombination mit seiner hohen Wärmeleitfähigkeit verleiht der niedrige Wärmeausdehnungskoeffizient von SiC eine ausgezeichnete Beständigkeit gegen Thermoschock. Es kann schnellen Temperaturänderungen standhalten, ohne zu reißen, ein häufiger Fehlerpunkt für viele andere spröde Materialien.

Die Kompromisse verstehen

Obwohl seine Vorteile klar sind, erfordert die Einführung von Siliziumkarbid ein vollständiges Verständnis der damit verbundenen Herausforderungen. Objektivität ist entscheidend bei der Auswahl eines Materials für eine anspruchsvolle Anwendung.

Die hohen Herstellungskosten

Die Herstellung von hochreinem, dichtem Siliziumkarbid ist ein energieintensiver und komplexer Prozess. Dies führt zu deutlich höheren Materialkosten im Vergleich zu herkömmlichen Feuerfestmaterialien oder Hochtemperatur-Metalllegierungen. Sein Einsatz muss durch Leistungsanforderungen gerechtfertigt sein, die andere Materialien nicht erfüllen können.

Angeborene Materialsprödigkeit

Wie die meisten technischen Keramiken ist Siliziumkarbid spröde. Es hat eine sehr geringe Bruchzähigkeit, was bedeutet, dass es anfällig für katastrophales Versagen durch starke Stöße oder hohe Zugspannung ist. Konstruktionen müssen dies sorgfältig berücksichtigen, indem sie Druckbelastungen priorisieren und Spannungskonzentrationen vermeiden.

Häufige Anwendungen in Hochtemperaturindustrien

Die Eigenschaften von SiC machen es zu einem unverzichtbaren Material in mehreren wichtigen Industriesektoren, in denen extreme Hitze eine Konstante ist.

Ofenkomponenten und Ofenmöbel

SiC wird häufig für Balken, Rollen, Platten und Stützen in Industrieöfen und Keramikbrennöfen verwendet. Seine Hochtemperaturfestigkeit ermöglicht dünnere, leichtere Konstruktionen, die schwere Lasten ohne Durchbiegung tragen, was auch die Energieeffizienz verbessert.

Brennerdüsen und Strahlrohre

In Verbrennungssystemen wird SiC für Komponenten wie Brennerdüsen und Strahlrohre verwendet, die direkt der Flamme ausgesetzt sind. Seine Beständigkeit gegen Hitze, Oxidation und Thermoschock gewährleistet eine lange und zuverlässige Lebensdauer in diesen anspruchsvollen Umgebungen.

Wärmetauscher

Die Fähigkeit von SiC, Wärme effektiv zu übertragen und gleichzeitig Hochtemperaturkorrosion zu widerstehen, macht es zu einem ausgezeichneten Material für Wärmetauscher, die in Abwärmerückgewinnungssystemen und anderen chemischen Prozessen eingesetzt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, Siliziumkarbid zu verwenden, sollte auf einer klaren Analyse Ihrer primären betrieblichen Herausforderung basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebstemperatur und struktureller Integrität liegt: SiC ist eine ausgezeichnete Wahl für tragende Komponenten in Öfen, wo andere Materialien sich verformen oder versagen würden.

- Wenn Ihr Hauptaugenmerk auf Beständigkeit gegen Thermoschock und Abrieb liegt: SiC ist ideal für Komponenten wie Brennerdüsen oder Thermoelement-Schutzrohre, die schnellen Temperaturänderungen und erosiven Gasströmen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine statische, hochhitzebeständige Umgebung liegt: Möglicherweise möchten Sie andere Feuerfestmaterialien bewerten, da die Premiumkosten von SiC am besten gerechtfertigt sind, wenn auch seine überlegenen mechanischen und chemischen Eigenschaften erforderlich sind.

Letztendlich ist die Auswahl von Siliziumkarbid eine strategische Entscheidung, in Zuverlässigkeit und Leistung zu investieren, wo extreme Bedingungen geringere Materialien zu einer Belastung machen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil |

|---|---|

| Thermische Stabilität | Betrieb bis 1.600 °C ohne Schmelzen oder Zersetzen |

| Festigkeitserhalt | Behält hohe mechanische Festigkeit bei extremen Temperaturen bei |

| Oxidationsbeständigkeit | Bildet schützende SiO₂-Schicht zur Vermeidung von Korrosion |

| Wärmeleitfähigkeit | Hohe Wärmeableitung reduziert Hot Spots |

| Geringe Wärmeausdehnung | Ausgezeichnete Beständigkeit gegen Thermoschock durch schnelle Temperaturänderungen |

| Sprödigkeit | Anfällig für Bruch bei Stoß oder Zugspannung; Konstruktion für Druckbelastungen |

| Kosten | Höhere Herstellungskosten im Vergleich zu Alternativen; gerechtfertigt durch überlegene Leistung |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige SiC-basierte Komponenten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Leistung und Haltbarkeit in extremen Hitzeanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturherausforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer