Hochleistungs-Keramikheizungen bieten eine überlegene Alternative zu herkömmlichen thermischen Geräten für die Synthese von Silbernanopartikeln (AgNPs). Durch die Nutzung einer effizienten Wärmeleitung und die Schaffung eines gleichmäßigen Temperaturfeldes lösen diese Heizungen kritische Probleme in Bezug auf Energieverschwendung und Prozessinstabilität. Diese Technologie ermöglicht direkt schnellere Synthesezyklen und konsistentere Nanopartikelkonzentrationen.

Durch den Ersatz sperriger, ineffizienter herkömmlicher thermischer Geräte durch Hochleistungs-Keramikheizungen können Labore eine höhere Konsistenz der Nanopartikelkonzentration erreichen und gleichzeitig den Energieverbrauch und die Betriebszyklen drastisch reduzieren.

Überwindung traditioneller Einschränkungen

Verbesserte Energieeffizienz

Herkömmliche thermische Geräte sind oft durch hohe Energieverluste gekennzeichnet.

Hochleistungs-Keramikheizungen lösen dieses Problem durch effiziente Wärmeleitung.

Dies stellt sicher, dass die Energie effektiv genutzt wird, was die Betriebskosten direkt senkt.

Optimierung des physischen Fußabdrucks

Ältere thermische Systeme benötigen häufig große Mengen an physischem Raum für den Betrieb.

Keramikheizungen bieten eine Lösung, die deutlich kompakter ist.

Dies reduziert den Platzbedarf der Geräte und ermöglicht eine bessere Nutzung des Labor- oder Produktionsbereichs.

Verbesserung der Synthesequalität und -geschwindigkeit

Erreichung thermischer Gleichmäßigkeit

Die Herstellung von Silbernanopartikeln mit hoher Konzentration erfordert eine präzise thermische Stabilität.

Keramikheizungen erzeugen ein gleichmäßiges Temperaturfeld über die Syntheseumgebung.

Diese Gleichmäßigkeit ist unerlässlich, um sicherzustellen, dass die Konzentration der Nanopartikel während der gesamten Charge konstant bleibt.

Verkürzung der Produktionszyklen

Herkömmliche Methoden haben oft Schwierigkeiten mit langen Zykluszeiten, die zur Aufrechterhaltung der thermischen Stabilität erforderlich sind.

Die überlegenen Wärmeübertragungseigenschaften von Keramikheizungen ermöglichen es dem System, Zieltemperaturen schnell zu erreichen und zu halten.

Diese Fähigkeit verkürzt den Synthesezyklus erheblich und erhöht den Gesamtdurchsatz.

Verständnis der Kompromisse

Die Kosten für Altgeräte

Obwohl herkömmliche Geräte eine bekannte Größe sind, stellen sie durch Ineffizienz eine "versteckte Steuer" auf die Produktion dar.

Der Kompromiss bei der Beibehaltung älterer Technologie sind akzeptierte hohe Energieverluste und langsamere Produktionszeiten.

Präzision vs. allgemeine Erwärmung

Allgemeine thermische Geräte mögen für grundlegende Heizaufgaben ausreichen, ihnen fehlt jedoch die Präzision, die für empfindliche Nanomaterialien erforderlich ist.

Bei AgNPs mit hoher Konzentration führt das Fehlen eines gleichmäßigen Temperaturfeldes in herkömmlichen Geräten häufig zu inkonsistenten Produktqualitäten.

Der strategische Wechsel

Die Wahl des richtigen Heizelements ist entscheidend für die Optimierung Ihres chemischen Syntheseprozesses.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Verlassen Sie sich auf Keramikheizungen, um das gleichmäßige Temperaturfeld zu liefern, das für die Aufrechterhaltung einer konstanten Nanopartikelkonzentration erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Wechseln Sie zur Keramiktechnologie, um Energieverluste zu minimieren, den Platzbedarf zu reduzieren und die Produktionszyklen zu verkürzen.

Die Einführung von Hochleistungs-Keramikheizungen ist der logische Schritt für Labore, die ihre Produktion skalieren und gleichzeitig die langfristigen Betriebskosten senken wollen.

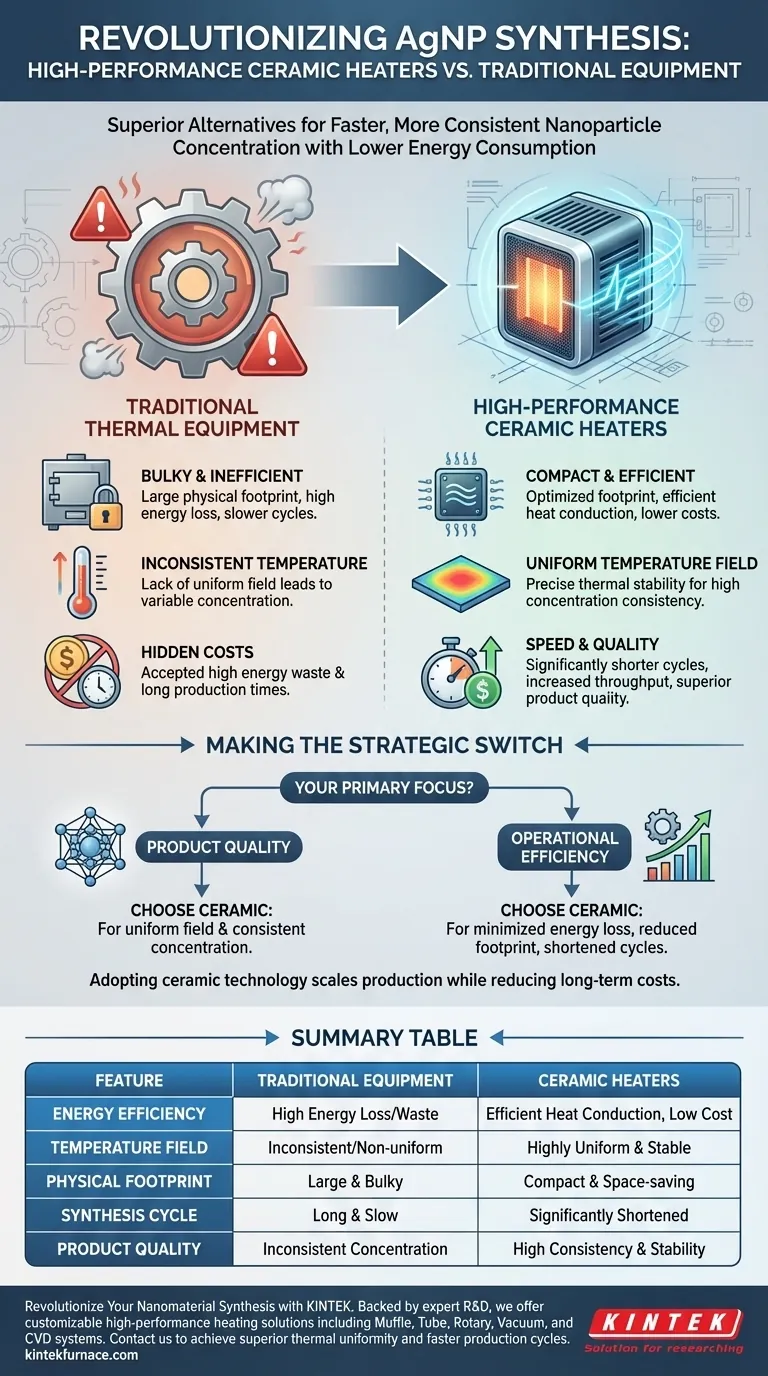

Zusammenfassungstabelle:

| Merkmal | Herkömmliche thermische Geräte | Hochleistungs-Keramikheizungen |

|---|---|---|

| Energieeffizienz | Hohe Energieverluste und Verschwendung | Effiziente Wärmeleitung; geringe Kosten |

| Temperaturfeld | Inkonsistent/ungleichmäßig | Sehr gleichmäßig und stabil |

| Physischer Fußabdruck | Groß und sperrig | Kompakt und platzsparend |

| Synthesezyklus | Lang und langsam | Erheblich verkürzte Zyklen |

| Produktqualität | Inkonsistente Konzentration | Hohe Konsistenz und Stabilität |

Revolutionieren Sie Ihre Nanomaterial-Synthese mit KINTEK

Lassen Sie nicht zu, dass veraltete Heiztechnologie Ihre Forschungsergebnisse oder Ihr Betriebsbudget beeinträchtigt. KINTEK bietet Hochleistungs-Heizlösungen, die für die anspruchsvollen Anforderungen moderner Labore und der industriellen Fertigung entwickelt wurden.

Mit Unterstützung von Experte-F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore – alle vollständig an Ihre spezifischen Syntheseprotokolle anpassbar.

Bereit, überlegene thermische Gleichmäßigkeit und schnellere Produktionszyklen zu erzielen? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse mit unseren technischen Spezialisten zu besprechen und den KINTEK-Vorteil zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Industrien verwenden Molybdändisilizid-Heizelemente? Stromversorgung für Hochtemperaturprozesse bis 1800°C

- Was sind die allgemeinen Vorteile von keramischen Heizelementen? Erreichen Sie überragende Haltbarkeit, Effizienz und Sicherheit

- Was sind die Vorteile von Widerstandsheizelementen? Erreichen Sie hohe Effizienz und Präzision beim Heizen

- Wie lange ist die Lebensdauer von MoSi2-Heizelementen? Maximieren Sie die Lebensdauer durch richtige Pflege

- Warum werden hochreine Platin-Rhodium-Thermoelemente für Hochdruckverbrennungen benötigt? Gewährleistung extremer thermischer Stabilität

- Welche Vorsichtsmaßnahmen sollten bei der Installation von Heizelementen getroffen werden? Gewährleistung von Langlebigkeit und Leistung

- Wie funktionieren Thermoelemente und welche Vor- und Nachteile haben sie? Erschließen Sie zuverlässige Temperaturmessung für extreme Umgebungen

- Was sind die Vorteile von Nickel-Chrom (NiCr)-Legierungen für Heizelemente? Entdecken Sie Hochtemperatur-Haltbarkeit & Effizienz