Thermoelemente basieren auf einem grundlegenden physikalischen Prinzip, dem sogenannten Seebeck-Effekt. Wenn zwei verschiedene Arten von Metalldrähten an einem Ende miteinander verbunden werden, entsteht eine kleine, vorhersagbare Spannung, wenn diese Verbindungsstelle erwärmt oder gekühlt wird. Diese Spannung ist direkt proportional zur Temperatur, wodurch das Thermoelement als einfacher, robuster und vielseitiger Temperatursensor fungieren kann.

Obwohl sie einfach erscheinen, liegt der wahre Wert eines Thermoelements nicht nur in seiner Konstruktion, sondern in seiner Anwendung. Sie sind die bevorzugte Lösung für extreme Umgebungen, in denen Haltbarkeit und ein großer Temperaturbereich weitaus wichtiger sind als punktgenaue Genauigkeit.

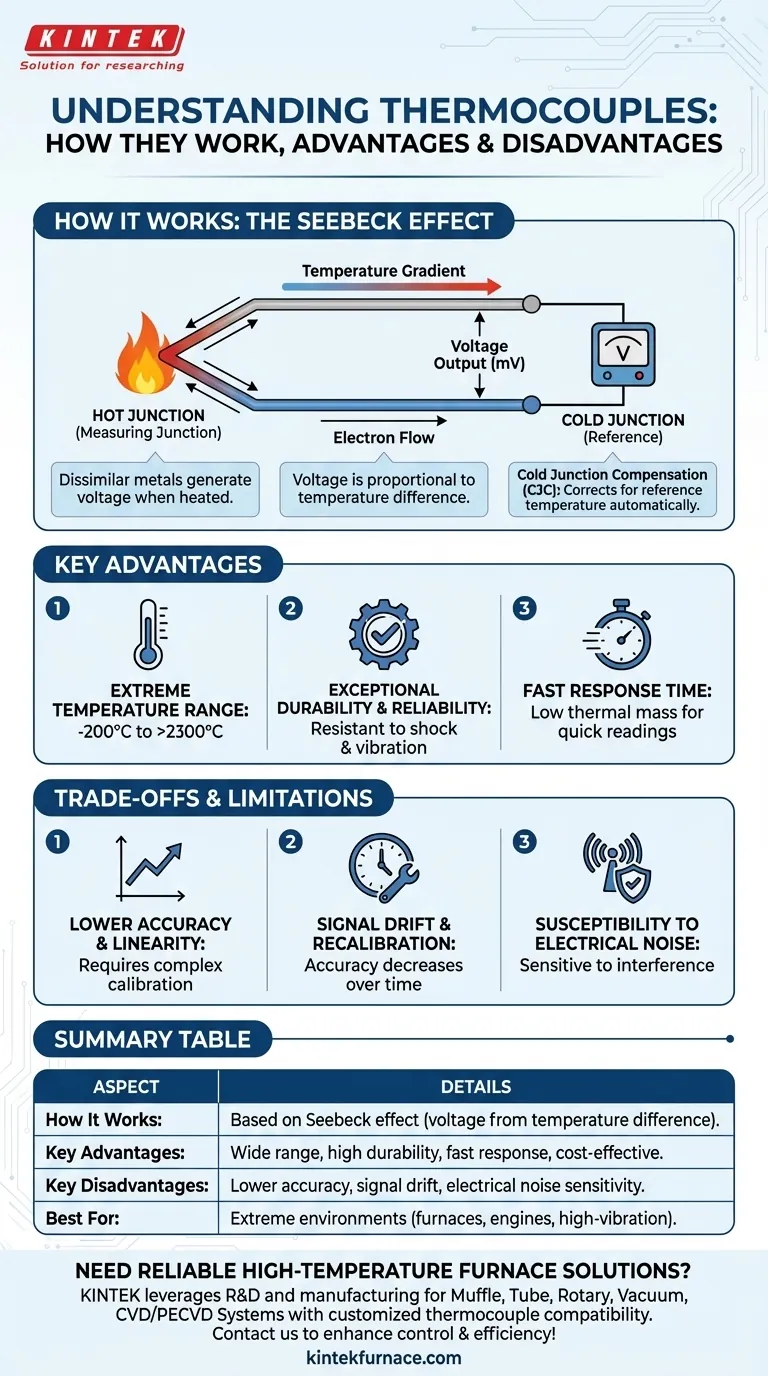

Der Seebeck-Effekt: Wie ein Thermoelement Spannung erzeugt

Im Herzen jedes Thermoelements liegt ein physikalisches Phänomen, das die Temperatur direkt mit Elektrizität verbindet. Das Verständnis dieses Prinzips ist entscheidend für ihre korrekte Anwendung.

Die Verbindung ungleicher Metalle

Ein Thermoelement wird durch das Zusammenschweißen zweier spezifischer, ungleicher Metalldrähte an einem Punkt erzeugt. Dies wird als Messstelle oder „heiße Lötstelle“ bezeichnet. Unterschiedliche Metallpaarungen (wie Chromel und Alumel bei Typ K) erzeugen unterschiedliche Spannungscharakteristiken und sind für verschiedene Temperaturbereiche geeignet.

Die Rolle des Temperaturgradienten

Wenn die Messstelle erwärmt wird, beginnen Elektronen, sich vom heißeren Metall zum kälteren Metall zu bewegen, wodurch eine winzige, aber messbare Spannung, typischerweise im Millivolt (mV)-Bereich, entsteht. Je größer der Temperaturunterschied zwischen der Messstelle und dem anderen Ende der Drähte ist, desto größer ist die erzeugte Spannung.

Die Bedeutung der „kalten Lötstelle“

Die Spannung, die ein Thermoelement erzeugt, ist nur proportional zur Differenz der Temperatur zwischen seinen beiden Enden. Um die absolute Temperatur an der Messstelle zu ermitteln, müssen Sie auch die Temperatur am anderen Ende kennen, wo die Drähte an Ihr Voltmeter oder Ihren Regler angeschlossen sind. Dieser Referenzpunkt wird als kalte Lötstelle bezeichnet. Moderne Instrumente führen diese Kaltstellenkompensation (CJC) automatisch durch, indem sie einen separaten, eingebauten Sensor verwenden, um die Klemmtemperatur zu messen und diese zum berechneten Differential hinzuzufügen.

Wichtige Vorteile von Thermoelementen

Thermoelemente sind aus mehreren überzeugenden Gründen eine der am häufigsten verwendeten Temperatursensoren.

Extremer Temperaturbereich

Dies ist ihr Hauptvorteil. Bestimmte Thermoelementtypen können Temperaturen von kryogenen Tiefstwerten (-200 °C) bis über 2300 °C messen, was die Fähigkeiten anderer gängiger Sensoren wie RTDs und Thermistoren bei weitem übertrifft.

Außergewöhnliche Haltbarkeit und Zuverlässigkeit

Ein Thermoelement besteht im Wesentlichen nur aus zwei geschweißten Drähten, die oft durch eine Metallhülle geschützt sind. Diese einfache, festkörperbasierte Konstruktion macht sie unglaublich widerstandsfähig gegen mechanische Stöße und Vibrationen, weshalb sie in Motoren, Industrieöfen und schweren Maschinen Standard sind.

Schnelle Reaktionszeit

Da die Messstelle sehr klein ausgeführt werden kann, hat sie eine geringe thermische Masse. Dadurch kann sie sehr schnell auf Temperaturänderungen reagieren, was für die Prozesssteuerung und Sicherheitsanwendungen entscheidend ist.

Verständnis der Kompromisse und Einschränkungen

Kein Sensor ist perfekt. Die Stärken des Thermoelements gehen mit inhärenten Kompromissen einher, die unbedingt verstanden werden müssen.

Geringere Genauigkeit und Linearität

Verglichen mit einem Sensor wie einem RTD (Widerstandsthermometer) ist ein Thermoelement weniger genau. Seine Spannungsausgabe ist auch nicht perfekt linear zur Temperatur, was die Verwendung komplexer Polynomgleichungen oder Nachschlagetabellen im Messgerät erfordert, um einen genauen Messwert zu liefern.

Signaldrift und Rekalibrierung

Im Laufe der Zeit, insbesondere bei Verwendung an den Extremen ihres Temperaturbereichs, können sich die chemischen Eigenschaften der Metalldrähte ändern. Diese „Drift“ führt zu einem Genauigkeitsverlust und bedeutet, dass Thermoelemente in kritischen Anwendungen regelmäßig neu kalibriert oder ersetzt werden müssen.

Anfälligkeit für elektrisches Rauschen

Das Ausgangssignal eines Thermoelements ist sehr klein (Millivolt). Dies macht es sehr anfällig für elektrische Störungen oder „Rauschen“ von nahegelegenen Stromkabeln, Motoren oder anderen elektromagnetischen Quellen. Eine ordnungsgemäße Erdung und die Verwendung von geschirmten Verlängerungskabeln sind für eine stabile Messung unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Temperatursensors hängt ausschließlich von den Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen oder Haltbarkeit liegt: Das Thermoelement ist die definitive Wahl für Öfen, Abgasüberwachung oder Umgebungen mit starken Vibrationen.

- Wenn Ihr Hauptaugenmerk auf hoher Genauigkeit und Stabilität liegt: Ein RTD ist die überlegene Option für Laborarbeiten, Lebensmittelverarbeitung oder jede Anwendung unter ~600 °C, bei der Präzision von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz in einem engen Bereich liegt: Ein Thermistor bietet eine ausgezeichnete Empfindlichkeit und einen niedrigen Preis für Unterhaltungselektronik oder HLK-Systeme, die in der Nähe von Umgebungstemperaturen betrieben werden.

Durch das Verständnis dieser Kernprinzipien können Sie die ideale Temperaturmesslösung für Ihre spezifische technische Herausforderung sicher auswählen und implementieren.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Funktionsweise | Basiert auf dem Seebeck-Effekt: Spannung wird durch Temperaturdifferenz zwischen heißer und kalter Lötstelle ungleicher Metalle erzeugt. |

| Wichtige Vorteile | Großer Temperaturbereich (-200 °C bis 2300 °C), hohe Haltbarkeit, schnelle Reaktionszeit, kostengünstig. |

| Wichtige Nachteile | Geringere Genauigkeit und Linearität, Signaldrift, die eine Rekalibrierung erfordert, Anfälligkeit für elektrisches Rauschen. |

| Am besten geeignet für | Extreme Umgebungen wie Öfen, Motoren und Anwendungen mit starken Vibrationen, bei denen Haltbarkeit und Bereich entscheidend sind. |

Benötigen Sie eine zuverlässige Hochtemperaturofenlösung, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Leistung für Ihre Experimente. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Thermoelement-kompatiblen Öfen Ihre Temperaturregelung und Effizienz verbessern können!

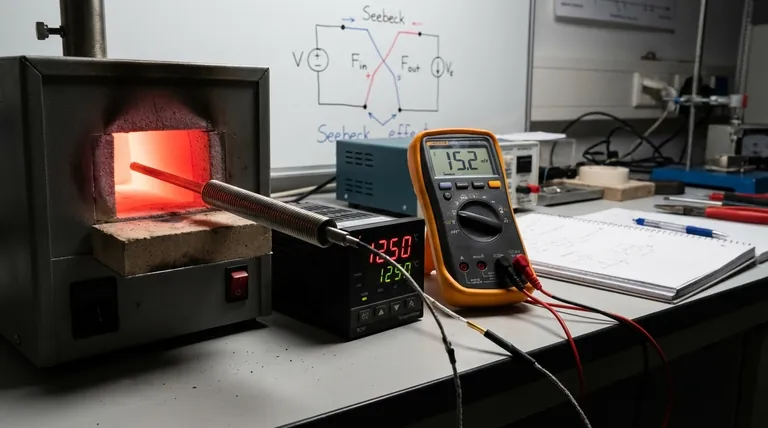

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen