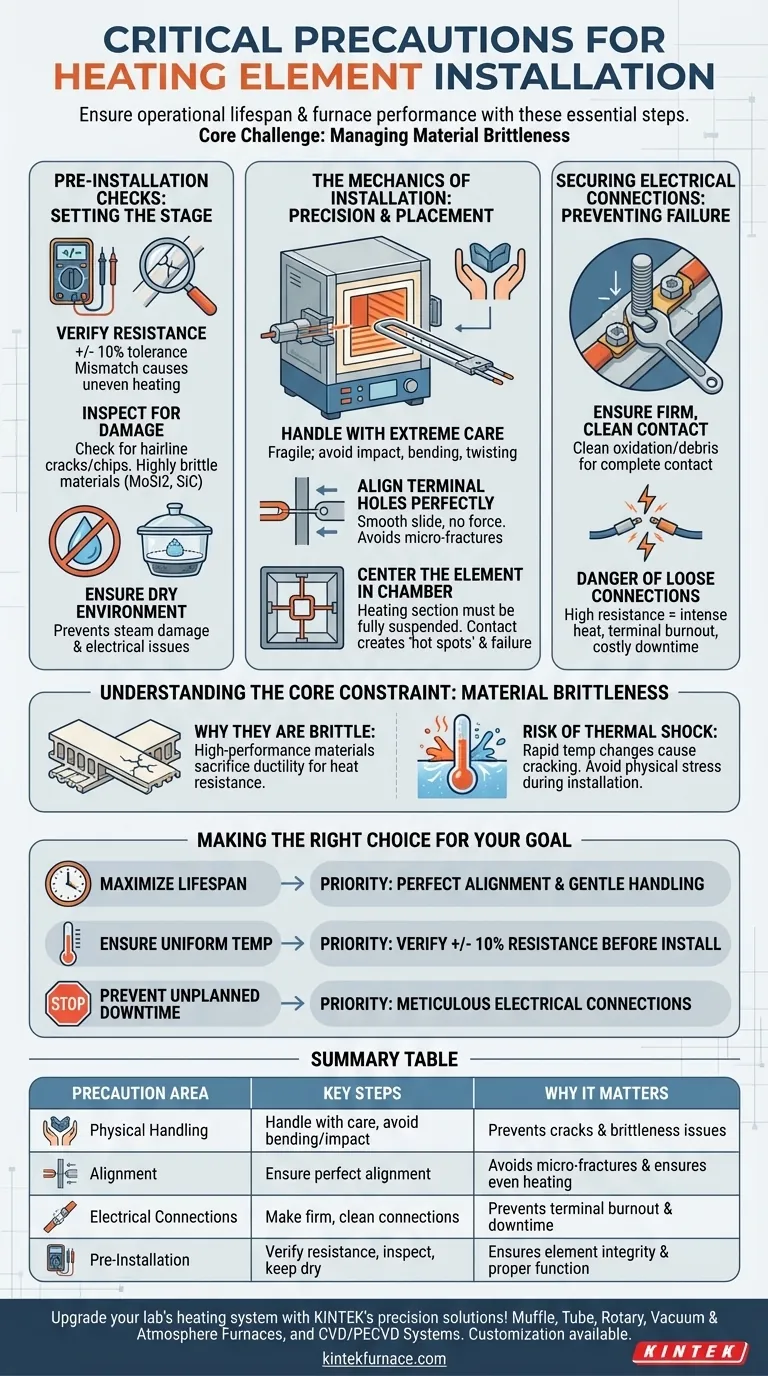

Die wichtigsten Vorsichtsmaßnahmen bei der Installation von Heizelementen betreffen drei unterschiedliche Bereiche: sorgfältige physische Handhabung aufgrund ihrer Sprödigkeit, präzise Ausrichtung im Ofen zur Gewährleistung der korrekten Funktion und sorgfältige Beachtung der elektrischen Anschlüsse, um vorzeitiges Versagen zu verhindern. Diese Schritte sind nicht nur Vorschläge; sie sind wesentlich für die Lebensdauer des Elements und die Gesamtleistung des Ofens.

Die Kernherausforderung bei der Installation von Heizelementen ist der Umgang mit der inhärenten Sprödigkeit des Materials. Ihr Hauptziel ist nicht nur das Einsetzen eines Teils, sondern die Erhaltung seiner strukturellen und elektrischen Integrität von dem Moment an, in dem es die Verpackung verlässt, bis zu dem Moment, in dem es die Betriebstemperatur erreicht.

Vorinstallationsprüfungen: Die Bühne für den Erfolg bereiten

Bevor das Element überhaupt in die Nähe des Ofens gelangt, sind einige vorbereitende Schritte entscheidend, um die Installation einer fehlerhaften oder nicht passenden Komponente zu verhindern.

Elektrischen Widerstand überprüfen

Jedes Element hat einen festgelegten Widerstandswert. Sie müssen überprüfen, ob der tatsächliche Widerstand des neuen Elements innerhalb einer Toleranz von +/- 10 % der Herstellerspezifikation liegt.

Die Verwendung von Elementen mit abweichenden Widerstandswerten führt zu ungleichmäßiger Erwärmung im Ofen. Einige Elemente werden heißer laufen und vorzeitig durchbrennen, während andere kühler laufen und die Temperaturhomogenität beeinträchtigen.

Auf physische Schäden prüfen

Heizelemente, insbesondere solche aus Materialien wie Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC), sind sehr hart, aber auch extrem spröde, ähnlich wie Keramik.

Untersuchen Sie jedes Element sorgfältig auf Haarrisse oder Abplatzungen, die während des Versands oder der Handhabung aufgetreten sein könnten. Die Installation eines beschädigten Elements garantiert eine kurze Lebensdauer.

Für eine trockene Umgebung sorgen

Die Installation sollte immer unter trockenen Bedingungen erfolgen. Feuchtigkeit kann die Isoliereigenschaften der Ofenauskleidung beeinträchtigen und bei der ersten Aufheizung zu elektrischen Problemen oder sogar dampfbedingten Schäden führen.

Die Mechanik der Installation: Präzision und Platzierung

Der physische Akt des Einsetzens des Elements in den Ofen ist der Punkt, an dem die meisten mechanischen Schäden auftreten.

Mit äußerster Sorgfalt behandeln

Behandeln Sie die Elemente immer so, als wären sie zerbrechlich. Vermeiden Sie jegliche Aufprall-, Biege- oder Verdrehungskräfte. Stützen Sie das Gewicht des Elements während der Bewegung und des Einsetzens gleichmäßig ab.

Anschlusslöcher perfekt ausrichten

Stellen Sie sicher, dass die Anschlusslöcher in der Ofenwandisolierung perfekt ausgerichtet sind. Das Element sollte ohne Zwang sanft durch die Öffnung gleiten.

Wenn das Element gegen die gegenüberliegende Seite des Lochs stößt oder Kraft erforderlich ist, können unsichtbare Mikrorisse entstehen, die unter thermischer Belastung zum Versagen führen.

Das Element in der Kammer zentrieren

Der aktive Heizabschnitt des Elements muss vollständig in der Ofenkammer aufgehängt sein und darf keinen Kontakt mit der Isolierung oder dem Mauerwerk haben.

Wenn ein Teil des Heizabschnitts die Ofenwand berührt, entsteht ein „Hot Spot“. Dies verhindert, dass das Element an dieser Stelle Wärme ordnungsgemäß abstrahlt, wodurch es überhitzt und schnell ausfällt.

Elektrische Anschlüsse sichern: Verhinderung von Anschlussfehlern

Ein schlechter elektrischer Anschluss ist eine der häufigsten und vermeidbaren Ursachen für den Ausfall von Heizelementen.

Festen, sauberen Kontakt sicherstellen

Die elektrischen Klemmen und Verbindungsschellen müssen einen festen, sauberen und vollständigen Kontakt mit den „kalten Enden“ oder Anschlüssen des Elements herstellen. Oxidation oder Schmutz sollten vor dem Anschließen entfernt werden.

Die Gefahr loser Verbindungen

Ein loser Anschluss erzeugt einen hohen elektrischen Widerstand. Dieser Widerstand erzeugt intensive Hitze, die sich am Anschluss konzentriert, was den Verbindungsschelle zerstören und das Element selbst beschädigen kann, was zu kostspieligen Ausfallzeiten führt.

Die Kernbeschränkung verstehen: Materialsprödigkeit

Die strengen Handhabungsvorschriften sind eine direkte Folge der Materialien, die zur Erreichung hoher Temperaturen verwendet werden.

Warum diese Elemente spröde sind

Hochleistungs-Heizelemente sind so konstruiert, dass sie extremen Temperaturen standhalten, wobei sie oft die Duktilität gewöhnlicher Metalle opfern. Dieser Kompromiss führt zu einer Keramik-ähnlichen Sprödigkeit bei Raumtemperatur.

Das Risiko eines thermischen Schocks

Diese Sprödigkeit macht die Elemente auch anfällig für thermische Schocks. Schnelles Aufheizen oder Abkühlen kann dazu führen, dass sie reißen.

Obwohl dies hauptsächlich ein betriebliches Problem ist (z. B. die Einhaltung einer Aufheizrate von nicht mehr als 10 °C pro Minute), unterstreicht es, warum die Vermeidung jeglicher physischer Belastung während der Installation so entscheidend ist. Ein winziger, installationsbedingter Bruch ist ein garantierter Fehlerpunkt, wenn das Element zum ersten Mal erhitzt wird.

Die richtige Wahl für Ihr Ziel treffen

Ihr Installationsverfahren sollte Ihre primäre betriebliche Priorität widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Elementlebensdauer liegt: Priorisieren Sie perfekte Ausrichtung und sanfte Handhabung, um jegliche physische Belastung oder Mikrorisse während der Installation zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer gleichmäßigen Ofentemperatur liegt: Ihr wichtigster Schritt ist die Überprüfung, ob alle neuen Elemente innerhalb der +/- 10 % Widerstandstoleranz liegen, bevor sie installiert werden.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung ungeplanter Ausfallzeiten liegt: Achten Sie sorgfältig darauf, feste, saubere elektrische Verbindungen herzustellen, um ein Durchbrennen der Anschlüsse als Fehlerquelle auszuschließen.

Indem Sie die Installation als Präzisionsprozess behandeln, gewährleisten Sie die langfristige Zuverlässigkeit und Leistung Ihres gesamten Heizsystems.

Zusammenfassungstabelle:

| Vorsorgebereich | Wichtige Schritte | Warum es wichtig ist |

|---|---|---|

| Physische Handhabung | Vorsichtig behandeln, Biegen oder Aufprall vermeiden | Verhindert Risse und Sprödigkeitsprobleme |

| Ausrichtung | Perfekte Ausrichtung in den Anschlusslöchern sicherstellen | Vermeidet Mikrorisse und gewährleistet gleichmäßige Erwärmung |

| Elektrische Anschlüsse | Feste, saubere Verbindungen herstellen | Verhindert das Durchbrennen von Anschlüssen und Ausfallzeiten |

| Vorinstallationsprüfungen | Widerstand prüfen, auf Schäden prüfen, trockene Umgebung sicherstellen | Gewährleistet die Integrität des Elements und die ordnungsgemäße Funktion |

Rüsten Sie das Heizsystem Ihres Labors mit den Präzisionslösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit stellt sicher, dass diese Ihren einzigartigen experimentellen Anforderungen entsprechen und Zuverlässigkeit und Leistung verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heizelemente und Öfen Ihre Abläufe optimieren und Installationsprobleme verhindern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit