Der Hauptvorteil der Verwendung eines Induktionsschmelzofens für Hochentropielegierungen liegt in seiner inhärenten Fähigkeit zum elektromagnetischen Rühren. Dieser Prozess nutzt Wechselströme, um eine schnelle Erwärmung zu erzeugen und gleichzeitig starke Konvektionsströmungen innerhalb des Schmelzbades zu induzieren. Dieser "Selbstrühr"-Effekt ist entscheidend für das sekundäre Umschmelzen, da er eine mikroskopische Gleichmäßigkeit und eine konsistente Verteilung von Spuren feuerfester Elemente in der Legierungsmatrix gewährleistet.

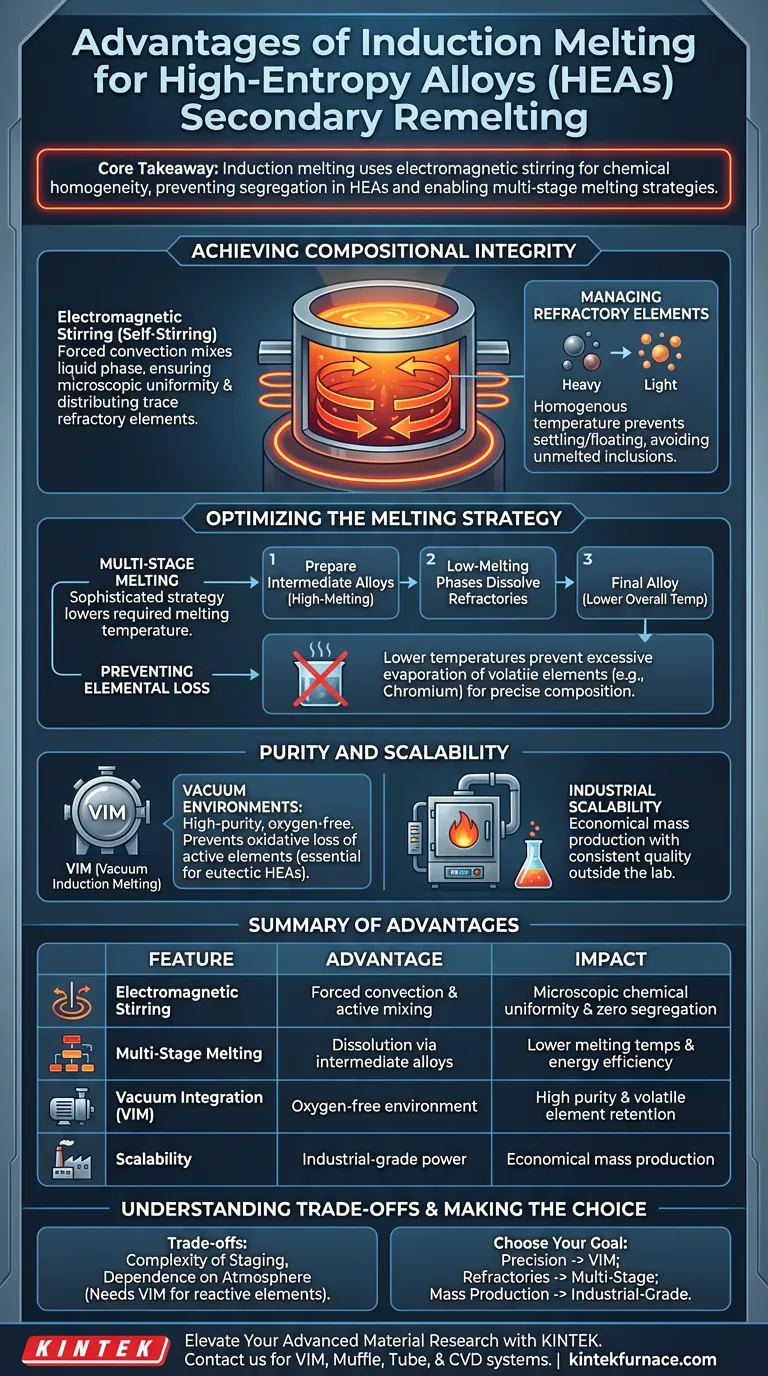

Kernbotschaft Hochentropielegierungen (HEAs) basieren auf der präzisen Mischung mehrerer Hauptelemente, oft mit stark unterschiedlichen Schmelzpunkten. Das Induktionsschmelzen löst die Herausforderung der Entmischung, indem es durch elektromagnetisches Rühren chemische Homogenität erzwingt und mehrstufige Schmelzstrategien ermöglicht, die die Verdampfung flüchtiger Komponenten verhindern.

Erreichung der Zusammensetzungsintegrität

Die Kraft des elektromagnetischen Rührens

Das bestimmende Merkmal des Induktionsschmelzens ist der Rühreffekt, der durch das elektromagnetische Feld verursacht wird. Im Gegensatz zu statischen Schmelzverfahren mischt diese Technologie die flüssige Phase aktiv.

Diese erzwungene Konvektion ist für HEAs unerlässlich, die oft fünf oder mehr metallische Elemente enthalten. Sie stellt sicher, dass schwere feuerfeste Elemente nicht absinken und leichtere Elemente nicht aufsteigen, was zu einem Barren mit einer präzisen und gleichmäßigen chemischen Zusammensetzung führt.

Umgang mit feuerfesten Elementen

Beim sekundären Umschmelzen ist die Sicherstellung, dass hochschmelzende (feuerfeste) Elemente vollständig gelöst sind, eine große Herausforderung. Der Induktionsprozess erleichtert dies durch die Aufrechterhaltung einer homogenen Temperaturverteilung.

Der Rühreffekt stellt sicher, dass Spurenzuschläge dieser schwer schmelzbaren Elemente gleichmäßig in der Matrix verteilt werden, wodurch die Bildung von ungeschmolzenen Einschlüssen oder spröden Phasen verhindert wird.

Optimierung der Schmelzstrategie

Nutzung des mehrstufigen Schmelzens

Induktionssysteme unterstützen hohe Energieeinträge und ermöglichen eine ausgeklügelte "mehrstufige" Schmelzstrategie anstelle eines einfachen einstufigen Schmelzens.

Durch die Vorbereitung von Zwischenlegierungen aus hochschmelzenden Elementen zuerst können Hersteller einen Mechanismus nutzen, bei dem niedrigschmelzende Phasen helfen, die verbleibenden feuerfesten Elemente zu lösen. Dies senkt effektiv die für die Charge erforderliche Gesamtschmelztemperatur.

Verhinderung von Elementverlusten

Eine präzise Zusammensetzungskontrolle ist für HEAs unerlässlich, insbesondere wenn sie flüchtige Elemente wie Chrom enthalten.

Durch die Senkung der Gesamtschmelztemperatur durch mehrstufige Verarbeitung verhindert das Induktionsschmelzen übermäßige Verdampfungsverluste. Dies stellt sicher, dass die endgültige Legierung ihr beabsichtigtes Zusetzungsverhältnis beibehält, was für die Aufrechterhaltung der mechanischen und korrosionsbeständigen Eigenschaften entscheidend ist.

Reinheit und Skalierbarkeit

Die Rolle von Vakuumumgebungen

In Verbindung mit einem Vakuumsystem (Vakuuminduktionsschmelzen oder VIM) bietet diese Technologie eine hochreine Umgebung, die für fortschrittliche Materialien unerlässlich ist.

Eine Vakuumumgebung verhindert effektiv den oxidativen Verlust aktiver Elemente während der Hochtemperaturschmelze. Dies ist besonders wichtig für eutektische HEAs (wie AlCoCrFeNi2.1), um sicherzustellen, dass das Material die für Luft- und Raumfahrt- und Energieerzeugungsanwendungen erforderliche mechanische und thermische Leistung beibehält.

Industrielle Skalierbarkeit

Über das Labor hinaus zeigen industrielle Induktionsschmelzöfen, dass komplexe konzentrierte Legierungen wirtschaftlich hergestellt werden können.

Diese Systeme beweisen, dass HEAs nicht auf kleine, hochreine Laborumgebungen beschränkt sind. Industrielle Induktionsschmelzöfen bieten das notwendige Rühr- und Heizvermögen, um großflächige Chargen mit chemischer Homogenität zu produzieren, was die Tür für die Massenproduktion öffnet.

Verständnis der Kompromisse

Obwohl das Induktionsschmelzen eine überlegene Homogenität bietet, erfordert es eine sorgfältige Prozessgestaltung, um wirksam zu sein.

Komplexität der Stufen: Um die Vorteile voll auszuschöpfen, können Sie nicht einfach alle Elemente auf einmal schmelzen. Sie müssen eine mehrstufige Strategie (zuerst Zwischenlegierungen schmelzen) anwenden, um Verdampfungsprobleme zu vermeiden. Dies erhöht die Komplexität des Arbeitsablaufs im Vergleich zu einfacheren Schmelztechniken.

Abhängigkeit von der Atmosphäre: Während die Standardinduktion für Rühren sorgt, schützt sie nicht von Natur aus vor Oxidation. Bei Legierungen mit hochreaktiven Elementen müssen Sie einen Vakuuminduktionsschmelzofen (VIM) verwenden. Standardinduktion in offener Atmosphäre kann immer noch zu Oxid-Einschlüssen oder Elementverlusten führen, wenn die Umgebung nicht streng kontrolliert wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Hochentropielegierungen zu maximieren, passen Sie Ihre Ofenkonfiguration an Ihre spezifischen Produktionsziele an:

- Wenn Ihr Hauptaugenmerk auf präziser Zusammensetzung liegt: Priorisieren Sie Vakuuminduktionsschmelzen (VIM), um den oxidativen Verlust aktiver Elemente zu verhindern und exakte chemische Verhältnisse sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Handhabung feuerfester Elemente liegt: Verwenden Sie eine mehrstufige Schmelzstrategie im Induktionsschmelzofen, um hochschmelzende Phasen in niedrigschmelzende Zwischenprodukte zu lösen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Implementieren Sie industrielle Induktionsschmelzöfen, um chemische Homogenität in einem wirtschaftlich machbaren Maßstab außerhalb des Labors zu erreichen.

Der Erfolg bei der Verarbeitung von Hochentropielegierungen hängt nicht nur vom Schmelzen des Metalls ab, sondern von der Beherrschung der Mischung durch kontrollierte elektromagnetische Konvektion.

Zusammenfassungstabelle:

| Merkmal | Vorteil für das sekundäre Umschmelzen von HEA | Auswirkung auf die Endlegierung |

|---|---|---|

| Elektromagnetisches Rühren | Erzwungene Konvektion und aktives Mischen der flüssigen Phase | Mikroskopische chemische Gleichmäßigkeit und keine Entmischung |

| Mehrstufiges Schmelzen | Auflösung feuerfester Elemente über Zwischenlegierungen | Niedrigere erforderliche Schmelztemperaturen und Energieeffizienz |

| Vakuumintegration (VIM) | Sauerstofffreie Schmelzumgebung | Hohe Reinheit und Verhinderung von Verlusten flüchtiger Elemente |

| Skalierbarkeit | Industrielle Heiz- und Rührleistung | Wirtschaftliche Massenproduktion mit gleichbleibender Qualität |

Erweitern Sie Ihre Forschung an fortgeschrittenen Materialien mit KINTEK

Hochentropielegierungen erfordern Präzision, die Standard-Schmelzausrüstung einfach nicht bieten kann. Unterstützt durch F&E-Experten und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Vakuuminduktionsschmelzöfen (VIM), Muffel-, Rohr- und CVD-Systemen, die speziell für Hochtemperatur-Exzellenz entwickelt wurden.

Ob Sie komplexe konzentrierte Legierungen verfeinern oder Laborerfolge skalieren, unsere anpassbaren Ofenlösungen gewährleisten chemische Homogenität und überlegene Reinheit für Ihre einzigartigen metallurgischen Bedürfnisse.

Bereit, Ihre Mischung zu meistern? Kontaktieren Sie KINTEK noch heute, um Ihr kundenspezifisches Projekt zu besprechen und zu sehen, wie unsere Expertise Ihre Produktionsziele beschleunigen kann.

Visuelle Anleitung

Referenzen

- Yong Wang, Wangzhong Mu. Effect of hafnium and molybdenum addition on inclusion characteristics in Co-based dual-phase high-entropy alloys. DOI: 10.1007/s12613-024-2831-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Hochtemperatur-Induktionserhitzungsofen für das Ausglühen von Palladiumdraht benötigt? Optimierung der Nanopartikelvorbereitung

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Herstellung von hoch Aluminium-Nickel-Basis-Superlegierungen?

- Warum ist eine Vakuumumgebung in VIM-Öfen wichtig? Erzielen Sie hochreine Legierungen mit präziser Kontrolle

- Was sind die Hauptunterschiede zwischen VIM- und Lichtbogenöfen? Wählen Sie die richtige Schmelztechnologie für Ihre Legierungen

- Was sind die Hauptvorteile der Verwendung von Graphittiegeln in Induktionsöfen? Erzielen Sie überlegene Schmelzeffizienz & Konsistenz

- Wie verbessern Induktionsöfen die Arbeitsbedingungen? Eine sicherere, sauberere Gießereiumgebung

- Wie beeinflusst die elektrische Leitfähigkeit die Lebensdauer von Induktionsspulen? Maximieren Sie die Ofendauerhaftigkeit durch überlegene Leitfähigkeit

- Was ist die Funktion eines Mittelfrequenz-Induktionsofens im AlV55-Legierungsschmelzprozess? Verbesserung der Legierungsreinheit