In einem Vakuuminduktionsschmelzofen (VIM) ist die Vakuumumgebung nicht nur ein Schutzschild, sondern ein aktiver und unverzichtbarer Bestandteil des metallurgischen Prozesses. Ihr Hauptzweck ist die Schaffung einer ultrareinen Umgebung, die verhindert, dass atmosphärische Gase das geschmolzene Metall kontaminieren. Dies ermöglicht die Entfernung gelöster Verunreinigungen und gewährt den Bedienern eine präzise Kontrolle über die endgültige chemische Zusammensetzung, was zu Materialien mit überlegener Qualität und Leistung führt.

Die Kernaussage ist, dass ein Vakuum mehr tut, als nur Oxidation zu verhindern. Es fungiert als ein leistungsstarkes Raffinationswerkzeug, das das geschmolzene Metall aktiv reinigt, indem es unerwünschte Gase und flüchtige Elemente entfernt, was für die Herstellung der von fortschrittlichen Industrien benötigten Hochleistungslegierungen von grundlegender Bedeutung ist.

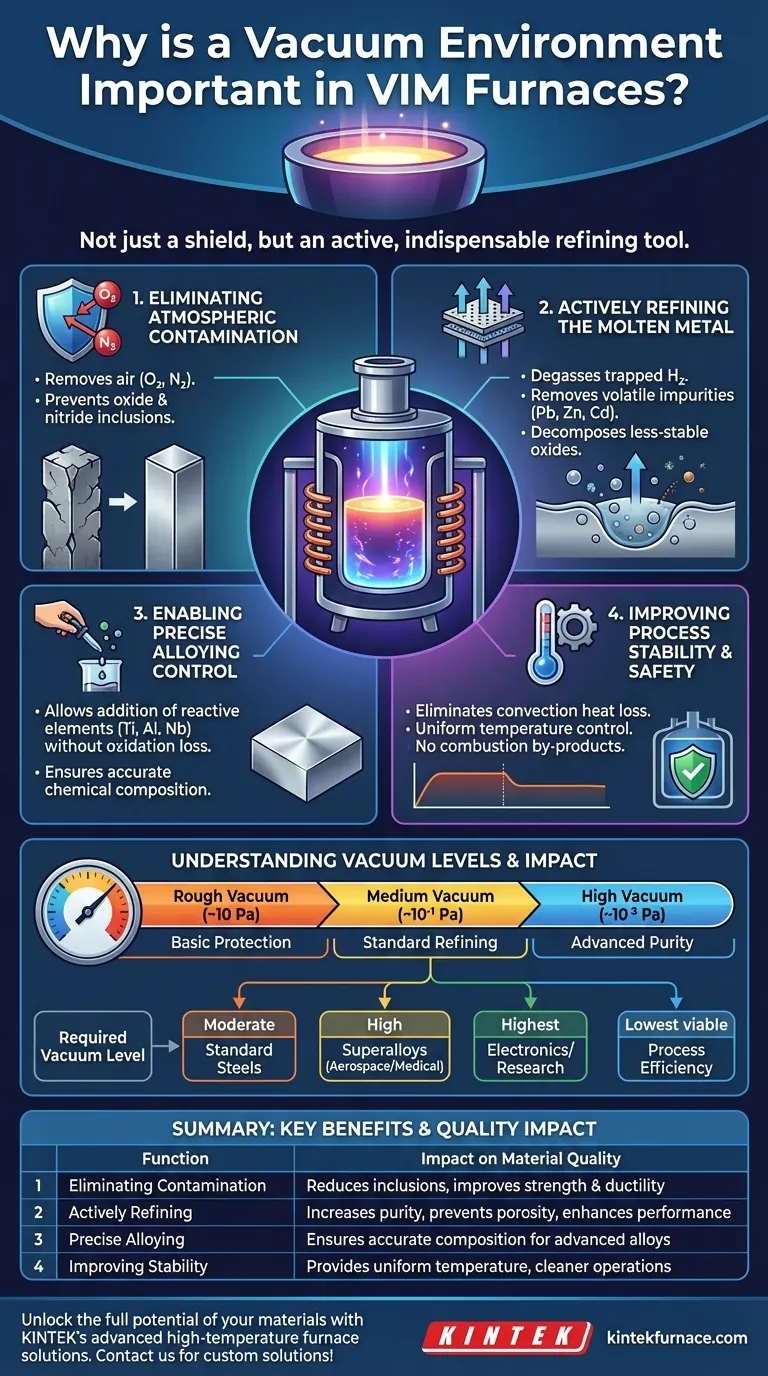

Die Kernfunktionen der Vakuumumgebung

Die Bedeutung des Vakuums lässt sich anhand seiner vier kritischen Funktionen während des Schmelzprozesses verstehen. Jede spielt eine eigenständige Rolle bei der Umwandlung von Rohmaterialien in ein hochreines, präzisionsgefertigtes Endprodukt.

Funktion 1: Eliminierung atmosphärischer Verunreinigungen

Der unmittelbarste Vorteil eines Vakuums ist die Entfernung der Atmosphäre. Luft besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff, die beide hochreaktiv mit geschmolzenen Metallen sind.

Sauerstoff verursacht die Bildung von Oxiden, die feste Einschlüsse im endgültigen Gussteil bilden. Diese Einschlüsse wirken als Spannungspunkte und reduzieren die Festigkeit, Duktilität und Dauerfestigkeit des Materials.

Stickstoff kann in ähnlicher Weise Nitride bilden, was zu Versprödung führt. Durch die physikalische Entfernung dieser Gase stellt das Vakuum sicher, dass die Schmelze sauber und frei von diesen schädlichen Reaktionen bleibt.

Funktion 2: Aktives Raffinieren des geschmolzenen Metalls

Ein Vakuum ist nicht passiv; es reinigt das Metall aktiv, indem es die physikalische Chemie der Schmelze verändert.

Zuerst ermöglicht es die Entgasung. Gelöste Gase, insbesondere Wasserstoff, sind im Metall eingeschlossen. Unter Vakuum haben diese Gase eine starke Tendenz, aus der Lösung auszutreten und abgepumpt zu werden. Dies verhindert Porosität (Gasblasen) im Endprodukt.

Zweitens entfernt es flüchtige Verunreinigungen. Elemente mit hohem Dampfdruck, wie Blei, Kadmium, Zink und Wismut, verdampfen unter Vakuum bei Schmelztemperaturen. Das Vakuumsystem entfernt dann diese verdampften Elemente, was die Reinheit der Legierung erheblich erhöht.

Schließlich kann ein tiefes Vakuum sogar die Zersetzung weniger stabiler Oxide bewirken, die möglicherweise in den Rohmaterialien vorhanden waren, wodurch die Schmelze über das hinaus veredelt wird, was in Luft möglich ist.

Funktion 3: Ermöglichung präziser Legierungskontrolle

Viele fortschrittliche Superlegierungen hängen von der präzisen Zugabe hochreaktiver Elemente wie Titan, Aluminium und Niob ab.

In einer normalen Atmosphäre würden diese Elemente sofort oxidieren, sobald sie der Schmelze zugegeben werden, wodurch es unmöglich wäre, ihre endgültige Konzentration in der Legierung zu kontrollieren.

Das Vakuum schafft eine makellose "leere Tafel". Es ermöglicht Metallurgen, diese reaktiven Elemente mit Zuversicht hinzuzufügen, wissend, dass sie sich wie beabsichtigt in der Legierung lösen und nicht als Oxidschlacke verloren gehen. Es ermöglicht auch das kontrollierte Rückfüllen eines bestimmten Gases, wie Argon, falls ein bestimmter Partialdruck für den Prozess erforderlich ist.

Funktion 4: Verbesserung der Prozessstabilität und Sicherheit

Durch die Entfernung von Luft eliminiert das Vakuum den Wärmeverlust durch Konvektion. Der Wärmetransfer erfolgt hauptsächlich durch Strahlung, was vorhersagbarer ist und eine gleichmäßigere Temperaturkontrolle im Tiegel ermöglicht.

Da VIM-Öfen elektromagnetische Induktion zur Erhitzung nutzen, gibt es außerdem keine Verbrennungsprodukte. Dies, kombiniert mit der geschlossenen Vakuumumgebung, führt zu einem deutlich saubereren und sichereren Prozess im Vergleich zu atmosphärischen Öfen.

Verständnis der Vakuumniveaus und ihrer Auswirkungen

Nicht alle Vakua sind gleich. Der "Vakuumgrad" oder wie niedrig der Druck ist, beeinflusst den Raffinationsprozess direkt. Das gewählte Niveau ist ein kritischer Kompromiss zwischen metallurgischen Anforderungen und Betriebskosten.

Das Konzept des Vakuumgrads

Das Vakuumniveau wird in Druckeinheiten gemessen, wie Pascal (Pa) oder Millibar (mbar). Ein niedrigerer Druckwert bedeutet ein höheres (oder tieferes) Vakuum.

Typische Betriebsbereiche umfassen Grohvakuum (ca. 10 Pa), Mittelvakuum (bis 10⁻¹ Pa) und Hochvakuum (10⁻³ Pa oder niedriger).

Wie das Vakuumniveau die Reinheit beeinflusst

Ein Grohvakuum reicht aus, um grobe Oxidation zu verhindern und den Großteil gelöster Gase wie Wasserstoff zu entfernen. Dies ist für viele Standardstähle und weniger reaktive Legierungen ausreichend.

Das Erreichen eines Hochvakuums ist für anspruchsvollere Aufgaben erforderlich, wie das Entfernen flüchtiger Spurenelemente oder das Aufbrechen stabiler Oxide. Die Herstellung von Luft- und Raumfahrt-Superlegierungen und hochreinen medizinischen Implantaten erfordert diese Hochvakuumniveaus, um die notwendige Reinheit und Materialeigenschaften zu erreichen.

Der technische Kompromiss

Ein Hochvakuum zu erreichen und aufrechtzuerhalten ist teurer und zeitaufwendiger. Es erfordert anspruchsvollere und leistungsstärkere Pumpen, eine robuste Kammerkonstruktion und längere Abpumpzeiten.

Daher ist die Wahl des Vakuumniveaus eine technische Entscheidung, die die erforderliche Materialreinheit gegen die Kosten und die Zeit des Herstellungsprozesses abwägt.

Die richtige Wahl für Ihr Ziel treffen

Die erforderliche Vakuumumgebung wird vollständig durch die endgültige Anwendung des Materials bestimmt, das Sie produzieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standardstählen oder weniger reaktiven Legierungen liegt: Ein moderates Vakuum reicht aus, um größere Oxidation zu verhindern und gelöste Gase zu entfernen, die Porosität verursachen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Superlegierungen für die Luft- und Raumfahrt oder den medizinischen Bereich liegt: Eine Hochvakuumumgebung ist unerlässlich, um die Chemie reaktiver Elemente zu kontrollieren und extreme Reinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit für Elektronik oder Forschung liegt: Das höchstmögliche Vakuum ist notwendig, um flüchtige Spurenelemente zu entfernen und das sauberste mögliche Material zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Kosten liegt: Ihr Ziel ist es, das niedrigste Vakuumniveau zu verwenden, das immer noch die Mindestqualitätsanforderungen für die Legierung erfüllt, um die metallurgische Qualität mit der Zykluszeit abzugleichen.

Letztendlich ist die Beherrschung der Vakuumumgebung das, was die Standardmetallproduktion von der Herstellung wirklich fortschrittlicher Materialien unterscheidet.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Auswirkung auf die Materialqualität |

|---|---|---|

| Eliminierung atmosphärischer Verunreinigungen | Verhindert Oxidation und Nitridbildung | Reduziert Einschlüsse, verbessert Festigkeit und Duktilität |

| Aktives Raffinieren des geschmolzenen Metalls | Entfernt gelöste Gase und flüchtige Verunreinigungen | Erhöht die Reinheit, verhindert Porosität und verbessert die Leistung |

| Ermöglichung präziser Legierungskontrolle | Ermöglicht die Zugabe reaktiver Elemente ohne Verlust | Gewährleistet eine genaue chemische Zusammensetzung für fortschrittliche Legierungen |

| Verbesserung der Prozessstabilität und Sicherheit | Reduziert Wärmeverlust und eliminiert Verbrennungsrisiken | Bietet gleichmäßige Temperaturkontrolle und sauberere Vorgänge |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit präzisionsgefertigten Produkten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, um Ihnen zu helfen, überragende Reinheit und Leistung in Legierungen für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Bedürfnisse maßschneidern und Ihre metallurgischen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie