Der Hauptvorteil eines Vakuumreaktors ist seine Fähigkeit, sowohl die Ausbeute als auch die Qualität von Bioöl im Vergleich zu atmosphärischen Systemen erheblich zu steigern. Durch den Betrieb unter Unterdruck verändern diese Reaktoren die physikalische Umgebung des Pyrolyseprozesses und erleichtern die schnelle Entfernung flüchtiger Produkte aus der Hitze. Dies verhindert den Abbau wertvoller Verbindungen und führt zu einem überlegenen flüssigen Endprodukt.

Das Kernprinzip des Betriebs ist die Senkung des Dampfdrucks. Indem flüchtige Substanzen schnell aus der Hitzezone entweichen können, minimiert ein Vakuumreaktor sekundäre Crackreaktionen, was direkt zu höheren Flüssigausbeuten und einem qualitativ hochwertigeren Bioöl führt.

Der Wirkungsmechanismus

Nutzung von Unterdruck

Vakuumreaktoren unterscheiden sich von atmosphärischen Systemen durch die Verwendung einer mechanischen Pumpe zur Erzeugung von Unterdruck.

Diese Druckreduzierung senkt den Dampfdruck der Pyrolyseprodukte im Reaktor erheblich.

Beschleunigung des flüchtigen Austritts

Der gesenkte Dampfdruck schafft eine physikalische Umgebung, in der flüchtige Substanzen leichter verdampfen und sich bewegen können.

Dadurch können diese Substanzen schnell aus der Hochtemperaturzone entweichen, anstatt wie in einem atmosphärischen Reaktor in der Hitze zu verweilen.

Verhinderung chemischer Zersetzung

Minimierung der sekundären Crackbildung

Der kritischste technische Vorteil dieses schnellen Austritts ist die Reduzierung der sekundären Crackbildung.

Sekundäre Crackbildung tritt auf, wenn Dämpfe zu lange hoher Hitze ausgesetzt bleiben und sich weiter in nicht kondensierbare Gase oder Kohle zersetzen.

Durch die schnelle Evakuierung von Dämpfen bewahrt der Vakuumreaktor die Integrität der primären Pyrolyseprodukte.

Greifbare Produktionsvorteile

Erhöhte Flüssigausbeute

Da weniger Dämpfe zu unerwünschten Gasen zerfallen, wird ein größerer Anteil der Biomasse als Flüssigkeit zurückgewonnen.

Die Unterdrückung der sekundären Crackbildung führt direkt zu einer höheren Bioölproduktion.

Verbesserte Bioölqualität

Die Geschwindigkeit des Prozesses bewahrt die chemische Struktur des Öls.

Da die flüchtigen Fraktionen entfernt werden, bevor sie sich zersetzen können, weist das resultierende Bioöl im Vergleich zu Öl, das unter atmosphärischen Bedingungen hergestellt wird, eine verbesserte Gesamtqualität auf.

Verständnis des operativen Kontexts

Abhängigkeit von mechanischen Systemen

Es ist wichtig zu beachten, dass diese Vorteile von aktiven mechanischen Eingriffen abhängen.

Das System ist vollständig auf die mechanische Pumpe angewiesen, um den notwendigen Unterdruck zu erzeugen.

Die Vorteile in Bezug auf Ausbeute und Qualität sind strikt an die Fähigkeit der Pumpe gebunden, diese spezifische physikalische Umgebung während des gesamten Prozesses aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung zwischen einem Vakuumreaktor und einer atmosphärischen Alternative sollten Sie sich auf Ihre spezifischen Produktionsziele konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung liegt: Der Vakuumreaktor ist die optimale Wahl, da er den Verlust von potenziellen Flüssigprodukten als Gas durch sekundäre Crackbildung verhindert.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Die schnelle Entfernung von flüchtigen Stoffen gewährleistet ein saubereres chemisches Profil, was den Vakuumreaktor für hochwertige Anwendungen überlegen macht.

Durch die Kontrolle des Drucks kontrollieren Sie effektiv das chemische Schicksal Ihres Bioöls.

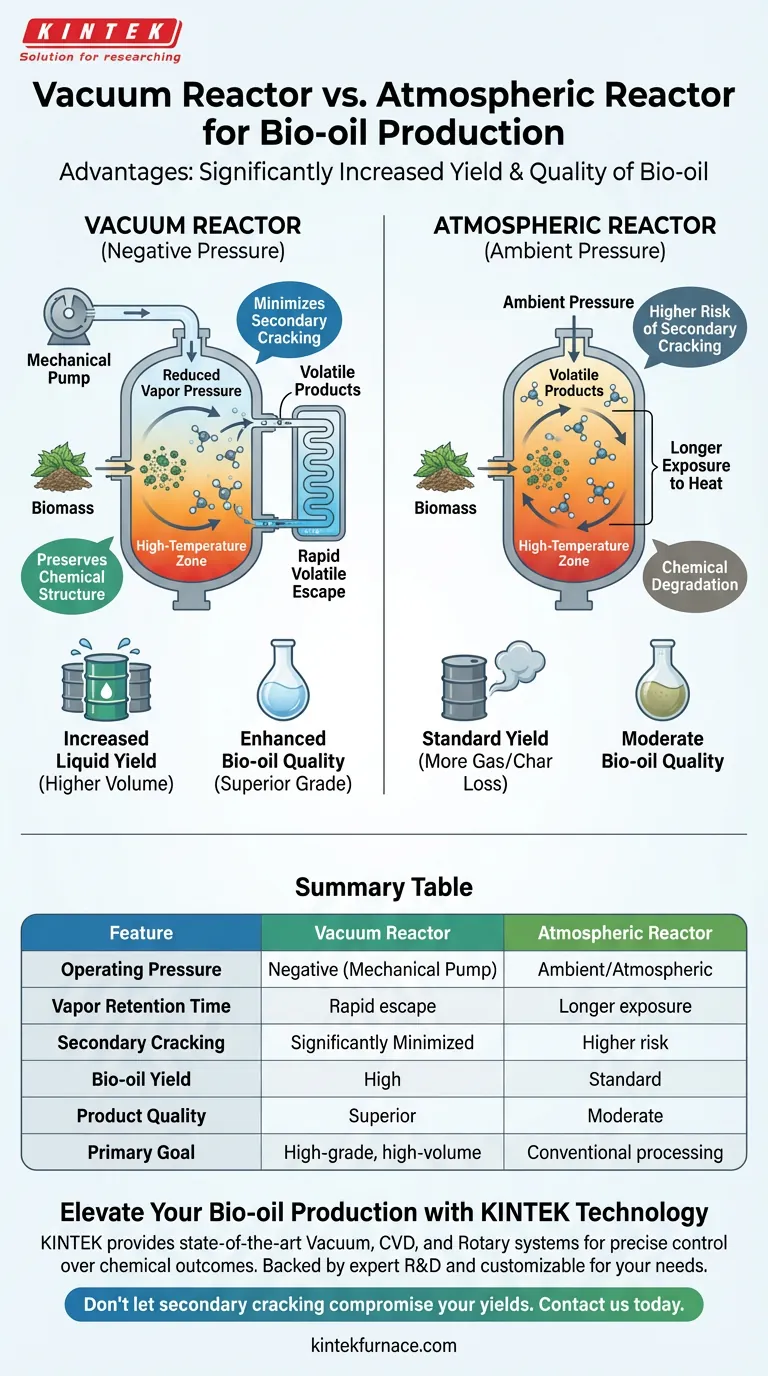

Zusammenfassungstabelle:

| Merkmal | Vakuumreaktor | Atmosphärischer Reaktor |

|---|---|---|

| Betriebsdruck | Unterdruck (mechanische Pumpe) | Umgebungsluft/Atmosphärisch |

| Verweilzeit der Dämpfe | Schneller Austritt aus der Hitzezone | Längere Hitzeeinwirkung |

| Sekundäre Crackbildung | Erheblich minimiert | Höheres Zersetzungsrisiko |

| Bioöl-Ausbeute | Hoch (weniger Gas-/Kohleverlust) | Standard |

| Produktqualität | Überlegen (erhaltene chemische Struktur) | Mittelmäßig |

| Hauptziel | Hochwertige, volumenstarke Produktion | Konventionelle Verarbeitung |

Verbessern Sie Ihre Bioölproduktion mit KINTEK-Technologie

Sind Sie bereit, Ihre Pyrolyse-Ergebnisse zu transformieren? KINTEK bietet hochmoderne Vakuum-, CVD- und Rotationssysteme, die Ihnen eine präzise Kontrolle über Ihre chemischen Ergebnisse ermöglichen. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Hochtemperatur-Labröfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass sekundäre Crackbildung Ihre Ausbeuten beeinträchtigt. Kontaktieren Sie uns noch heute, um den perfekten Reaktor für Ihr Labor zu finden und den KINTEK-Vorteil in der Materialwissenschaft zu erleben.

Visuelle Anleitung

Referenzen

- Ana B. Cuevas, M.P. Dorado. An Overview of Pyrolysis as Waste Treatment to Produce Eco-Energy. DOI: 10.3390/en17122852

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum- oder Niedrigsauerstoffofen bei der Voroxidation von NiCoCrAlY? Beherrschen Sie die selektive Oxidationskontrolle

- Welche Merkmale tragen zum hohen Grad der elektromechanischen Integration in einem Vakuumofen bei? Erschließen Sie Präzision und Automatisierung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was ist die Funktion eines Vakuumtrockenschranks bei der Herstellung von MAPbBr3@SiO2/PVDF? Verbesserung der Stabilität und Dichte der Verbundwerkstoffe

- Welche typische Temperaturspanne wird für das Vakuumglühen verwendet? Passen Sie die Temperaturen an die Bedürfnisse Ihres Materials an

- Welche Rolle spielt ein Vakuumglühofen bei AlCoCrFeNi2.1-Verbindungen? Gewährleistung der Mikrostrukturstabilität & Reiner Diffusion

- Warum werden Wärmedämmzonen und Dichtungsstrukturen am Auslassende eines Vakuumsublimations-Ofens benötigt?

- Warum ist ein zweistufiges Kühlsystem für die Titanhydrierung notwendig? Schützen Sie die Integrität Ihrer Legierung