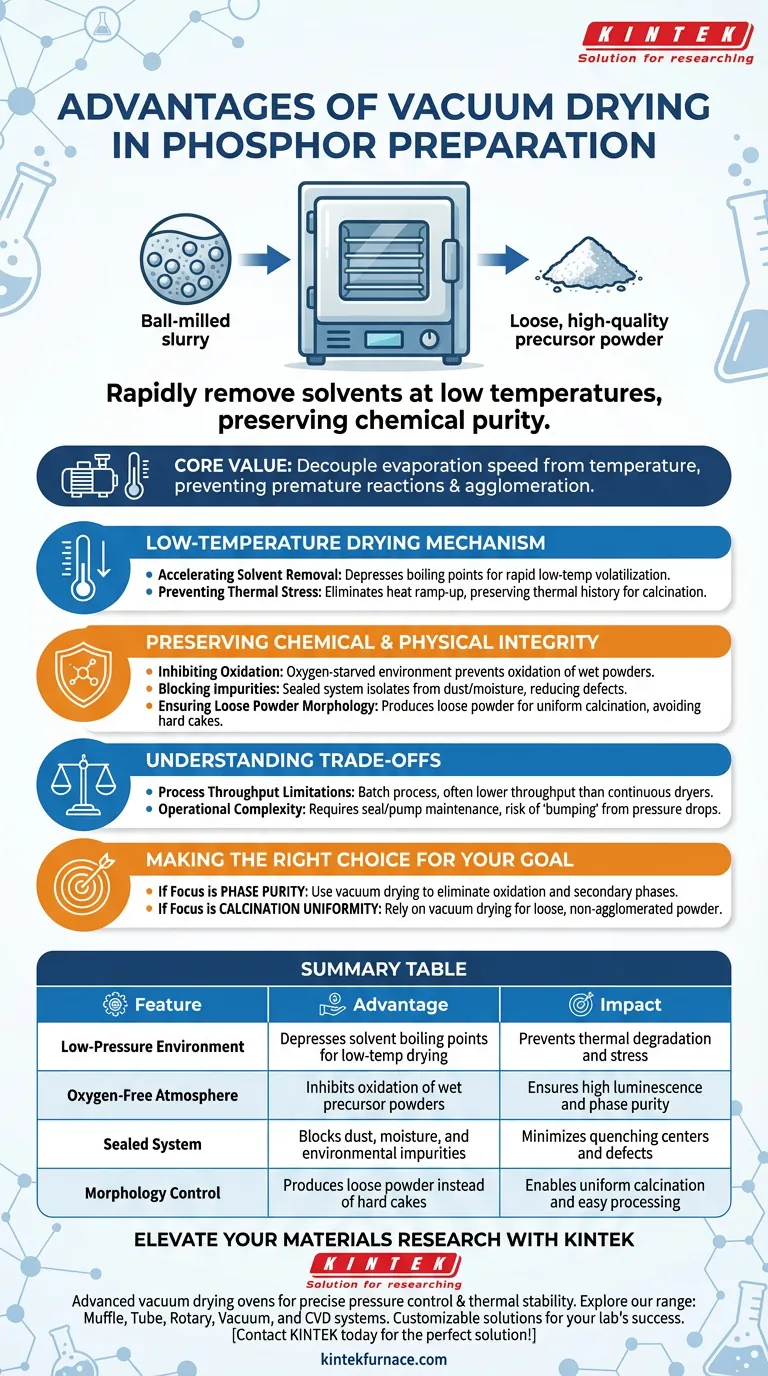

Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks bei der Phosphorherstellung ist die Fähigkeit, organische Lösungsmittel aus Kugelmühlen-Schlämmen bei niedrigen Temperaturen schnell zu entfernen und gleichzeitig die chemische Reinheit zu erhalten. Durch den Betrieb unter Unterdruck beschleunigt der Ofen die Verdampfung, ohne das Material der thermischen Belastung auszusetzen, die typischerweise Oxidation oder Umweltkontaminationen verursacht. Dieser Prozess liefert ein lockeres, hochwertiges Vorläuferpulver, das chemisch stabil und physikalisch für die anschließende Kalzinierungsphase optimiert ist.

Der Kernwert der Vakuumtrocknung liegt in der Entkopplung von Verdampfungsgeschwindigkeit und Temperatur. Sie ermöglicht es Ihnen, Phosphorvorläufer effizient zu trocknen, ohne vorzeitige chemische Reaktionen oder Agglomerationen auszulösen, die in herkömmlichen Wärmeofen auftreten.

Der Mechanismus der Niedertemperaturtrocknung

Beschleunigte Lösungsmittelentfernung

Bei der Phosphorherstellung werden Vorläufer oft als Kugelmühlen-Schlämme verarbeitet, die organische Lösungsmittel wie Ethanol enthalten. Ein Vakuumtrockenschrank senkt den Innendruck, was den Siedepunkt dieser Lösungsmittel erheblich senkt.

Dadurch kann die Flüssigkeit bei relativ niedrigen Temperaturen schnell verdampfen. Sie erreichen eine hohe Trocknungseffizienz, ohne die Hitze erhöhen zu müssen, was für empfindliche Vorläufermaterialien oft nachteilig ist.

Vermeidung thermischer Belastung

Herkömmliche Trocknungsverfahren nutzen Wärme, um Feuchtigkeit zu entfernen, was das Material unbeabsichtigt aktivieren oder seine Struktur abbauen kann. Durch die Nutzung eines Vakuums entfernen Sie die thermische Variable aus der Trocknungsgleichung.

Dies stellt sicher, dass die Energiezufuhr ausschließlich für den Phasenwechsel (Verdampfung) verwendet wird und nicht zum Erhitzen der Pulvermasse, wodurch die thermische Historie der Probe für den eigentlichen Kalzinierungsschritt erhalten bleibt.

Erhaltung der chemischen und physikalischen Integrität

Hemmung der Oxidation

Eines der kritischsten Risiken bei der Trocknung nasser Pulver ist die Oxidation. Die primäre Referenz hebt hervor, dass die Vakuumumgebung den Prozess effektiv sauerstoffarm macht.

Dies verhindert, dass das nasse Pulver während des Übergangs von der Suspension zum Feststoff oxidiert. Die Aufrechterhaltung des richtigen Oxidationszustands des Vorläufers ist entscheidend, um sicherzustellen, dass der endgültige Phosphor die gewünschten Lumineszenzeigenschaften erzielt.

Blockierung von Umweltverunreinigungen

Die Trocknung in einem offenen oder herkömmlichen Konvektionsofen setzt die Probe zirkulierender Luft aus, die Staub oder Feuchtigkeit enthalten kann. Ein Vakuumofen arbeitet als geschlossenes System.

Diese Isolierung verhindert die Einführung von Umweltverunreinigungen, die als Quenchzentren oder Defekte im endgültigen Phosphorkristallgitter wirken könnten.

Gewährleistung einer lockeren Pulvermorphologie

Vielleicht der praktischste Vorteil für die Verarbeitung ist der physikalische Zustand des getrockneten Produkts. Die Vakuumtrocknung führt zu einem lockeren Vorläuferpulver anstelle einer harten, verkrusteten Masse.

Diese "lockere" Morphologie ist ideal für die Kalzinierung. Sie gewährleistet eine gleichmäßige Wärmeverteilung während des Brennvorgangs und reduziert die Notwendigkeit einer aggressiven Nachmahlung nach der Trocknung, die Verunreinigungen einführen könnte.

Verständnis der Kompromisse

Begrenzungen des Durchsatzes

Während die Vakuumtrocknung eine überlegene Qualität bietet, handelt es sich im Allgemeinen um einen Batch-Prozess. Er ist oft weniger kontinuierlich und hat einen geringeren Durchsatz im Vergleich zu Bandtrocknern oder Sprühtrocknern, die in der industriellen Massenproduktion eingesetzt werden.

Betriebskomplexität

Vakuumsysteme erfordern die Wartung von Dichtungen und Pumpen, um einen konstanten Druck zu gewährleisten. Wenn der Druck zu plötzlich abfällt, besteht die Gefahr von "Sieden" oder Verspritzen, bei dem das Lösungsmittel heftig kocht und möglicherweise das Pulver verdrängt oder die Ofeninnenseite beschichtet.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Phosphorsynthese zu maximieren, überlegen Sie, wie diese Variablen mit Ihren spezifischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Verwenden Sie Vakuumtrocknung, um Oxidationsrisiken zu eliminieren und die Bildung von Sekundärphasen zu verhindern, die durch Umweltverunreinigungen verursacht werden.

- Wenn Ihr Hauptaugenmerk auf der Kalzinierungsuniformität liegt: Verlassen Sie sich auf Vakuumtrocknung, um ein lockeres, nicht agglomeriertes Vorläuferpulver herzustellen, das während des Hochtemperaturbrandes gleichmäßig reagiert.

Letztendlich ist die Vakuumtrocknung die überlegene Wahl, wenn die chemische Treue und die physikalische Morphologie des Vorläufers über die reine Verarbeitungsgeschwindigkeit gestellt werden.

Zusammenfassungstabelle:

| Merkmal | Vorteil bei der Phosphorherstellung | Auswirkung auf das Endprodukt |

|---|---|---|

| Niederdruckumgebung | Senkt Lösungsmittelsiedepunkte für Niedertemperaturtrocknung | Verhindert thermische Degradation und Belastung |

| Sauerstofffreie Atmosphäre | Hemmt die Oxidation nasser Vorläuferpulver | Gewährleistet hohe Lumineszenz und Phasenreinheit |

| Geschlossenes System | Blockiert Staub, Feuchtigkeit und Umweltverunreinigungen | Minimiert Quenchzentren und Defekte |

| Morphologiekontrolle | Erzeugt lockeres Pulver anstelle von harten Kuchen | Ermöglicht gleichmäßige Kalzinierung und einfache Verarbeitung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Kontamination Ihre Phosphorsynthese beeinträchtigen. Die fortschrittlichen Vakuumtrockenschränke von KINTEK bieten die präzise Druckkontrolle und thermische Stabilität, die zur Herstellung hochreiner, loser Vorläuferpulver erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Laborgeräten an, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Egal, ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen für einzigartige Forschungsanforderungen benötigen, unser Team ist bereit, den Erfolg Ihres Labors zu unterstützen.

Kontaktieren Sie KINTEK noch heute, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- YU Xin-hong, Wei Feng. Anti-thermal-quenching and colour-tuneable Tb3+/Ce3+-doped phosphor from natural wollastonite. DOI: 10.2298/pac2404395y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum sind Hochvakuum-Pumpensysteme für die Flüssigmetallgewinnung (LME) entscheidend? Gewährleistung der Metallreinheit und Prozesseffizienz

- Welche Prozesse können Vakuumöfen durchführen? Erschließen Sie thermische Hochreinheitsbearbeitung für überlegene Materialien

- Was sind einige Beispiele für Vakuumlötprojekte? Entdecken Sie hochfeste Verbindungen für Luft- und Raumfahrt sowie Medizin

- Warum eignet sich Vakuumlöten besonders gut für Luft- und Raumfahrtanwendungen? Erzielen Sie starke, reine Verbindungen für kritische Komponenten

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist Vakuumlöten und warum ist es in der modernen Fertigung wichtig? Entdecken Sie überlegene, saubere Metallverbindungen

- Was ist die Kontamination des Vakuumofens? Meisterhafte Prävention für makellose Ergebnisse

- Welche Rolle spielt ein Vakuumofen bei der Verarbeitung von Delta-MnO2-Elektroden? Stabilisieren und schützen Sie Ihre aktiven Materialien