Der Hauptvorteil des Diamantanbaus mittels Gasphasenabscheidung ist die Fähigkeit, Proben mit einer Kombination aus Größe und Reinheit zu erzeugen, die durch natürliche geologische Prozesse oder andere Synthesemethoden praktisch unmöglich zu erreichen ist. Diese Technik erschließt das volle Potenzial des Materials und ermöglicht die Herstellung von Hochleistungskomponenten mit außergewöhnlichen elektronischen, optischen, thermischen und mechanischen Eigenschaften.

Die Gasphasenabscheidung verwandelt Diamant grundlegend von einem seltenen Edelstein in ein herstellbares, hochleistungsfähiges Ingenieurmaterial. Der Kernwert liegt nicht in der Replikation natürlicher Diamanten, sondern in der Schaffung eines überlegenen Materials, das auf extreme technische Anwendungen zugeschnitten ist.

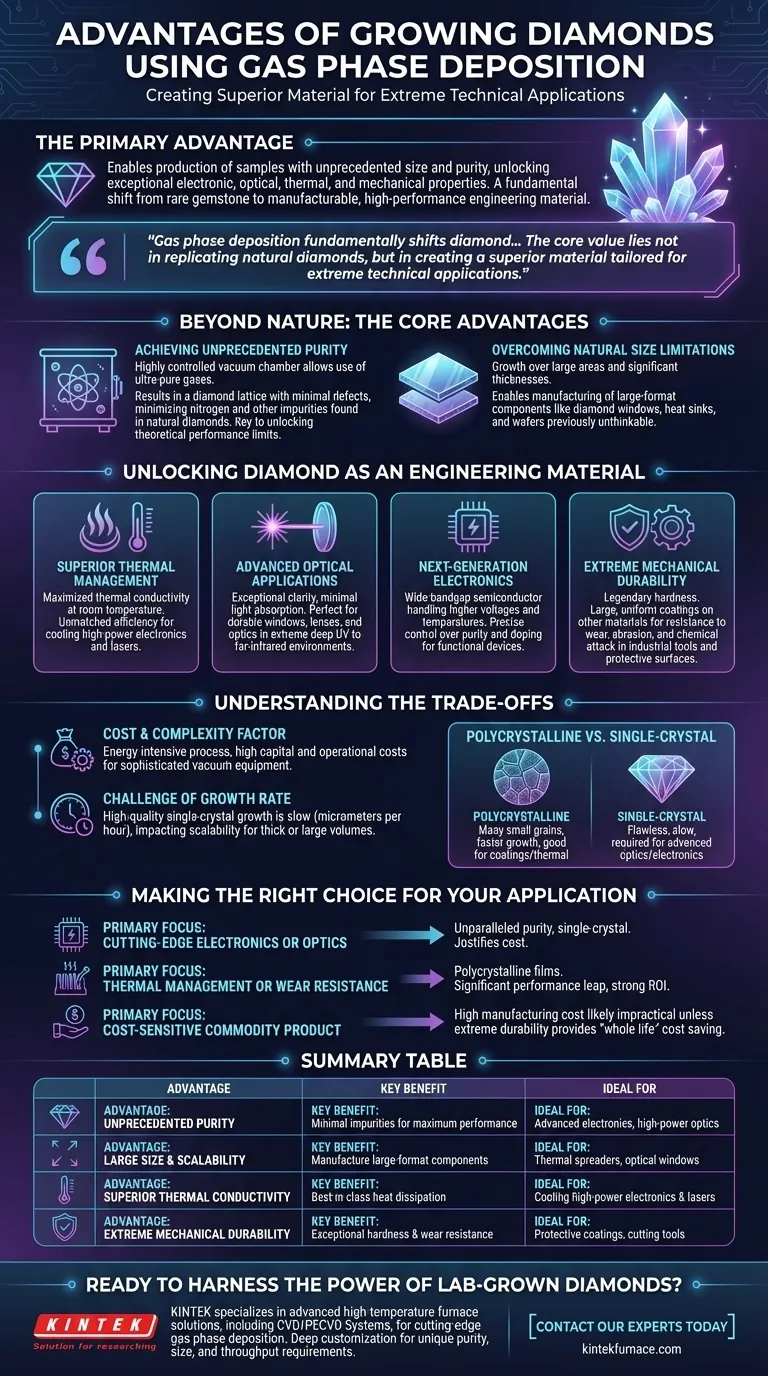

Jenseits der Natur: Die Kernvorteile

Die Bedeutung der Methode ergibt sich aus der Überwindung zweier grundlegender Einschränkungen sowohl natürlicher als auch anderer synthetischer Diamanten: Verunreinigungen und Größenbeschränkungen.

Erzielung beispielloser Reinheit

Natürliche Diamanten bilden sich in einer unkontrollierten geologischen Umgebung und enthalten zwangsläufig Verunreinigungen wie Stickstoff, die ihre Farbe und Eigenschaften beeinflussen.

Die Gasphasenabscheidung erfolgt jedoch in einer hochkontrollierten Vakuumkammer. Dies ermöglicht die Verwendung außergewöhnlich reiner Ausgangsgase, was zu einem Diamantgitter mit minimalen Defekten oder Fremdatomen führt. Diese ultrahohe Reinheit ist der Schlüssel zur Erschließung ihrer theoretischen Leistungsgrenzen.

Überwindung natürlicher Größenbeschränkungen

Große, makellose Naturdiamanten sind außergewöhnlich selten und astronomisch teuer. Dies hat historisch verhindert, dass Diamant als praktikables Material für großformatige Komponenten in Betracht gezogen wurde.

Die Gasphasenabscheidung ermöglicht das Wachstum über große Flächen und in erheblichen Dicken. Dies ermöglicht die Herstellung von Diamantfenstern, Kühlkörpern und Wafern in einem Maßstab, der zuvor undenkbar war.

Erschließung von Diamant als Ingenieurmaterial

Die Kombination aus hoher Reinheit und großer Größe führt direkt zu überlegenen Materialeigenschaften und öffnet die Tür zu einer neuen Klasse technologischer Anwendungen.

Überlegenes Wärmemanagement

Diamant ist bei Raumtemperatur das wärmeleitfähigste Material. Die durch Gasphasenabscheidung erreichte Reinheit stellt sicher, dass diese Leitfähigkeit maximiert wird, wodurch Wärme mit unübertroffener Effizienz abgeleitet werden kann. Dies macht ihn zu einem kritischen Material für die Kühlung von Hochleistungselektronik und Lasern.

Fortschrittliche optische Anwendungen

Verunreinigungen in einem Diamanten absorbieren und streuen Licht, was bei der Verwendung mit Hochleistungslasern zu Schäden führen kann. Die Klarheit von im Gasphasenverfahren gewachsenen Diamanten macht sie perfekt für langlebige Fenster, Linsen und andere optische Komponenten in extremen Umgebungen, von tiefem UV bis Ferninfrarot.

Elektronik der nächsten Generation

Diamant ist ein Halbleiter mit großer Bandlücke, was bedeutet, dass er viel höhere Spannungen und Temperaturen als Silizium verarbeiten kann. Die Herstellung funktionaler diamantbasierter Elektronik erfordert eine präzise Kontrolle der Reinheit und die Fähigkeit, spezifische Verunreinigungen (Dotierung) gezielt hinzuzufügen. Die Gasphasenabscheidung bietet dieses wesentliche Maß an Kontrolle.

Extreme mechanische Haltbarkeit

Die Härte von Diamant ist legendär. Die Möglichkeit, große, gleichmäßige und reine Diamantbeschichtungen auf andere Materialien aufzubringen, erhöht deren Beständigkeit gegen Verschleiß, Abrieb und chemischen Angriff dramatisch. Dies ist von unschätzbarem Wert für industrielle Schneidwerkzeuge, langlebige Optiken und Schutzoberflächen.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist diese Technologie keine Universallösung. Sie beinhaltet wichtige Kompromisse, die für jede praktische Anwendung entscheidend zu verstehen sind.

Der Kosten- und Komplexitätsfaktor

Die Gasphasenabscheidung ist ein energieintensiver Prozess, der hochentwickelte, teure Vakuumausrüstung erfordert. Die anfänglichen Investitions- und Betriebskosten sind im Vergleich zu traditionellen Materialien erheblich.

Die Herausforderung der Wachstumsrate

Das Wachstum von hochwertigem Einkristalldiamant ist ein außergewöhnlich langsamer Prozess, der oft in Mikrometern pro Stunde gemessen wird. Dieser geringe Durchsatz wirkt sich direkt auf die Kosten und die Skalierbarkeit für die Herstellung sehr dicker oder großvolumiger Diamantkomponenten aus.

Poly- vs. Einkristallin

Für viele Anwendungen, wie Beschichtungen und Wärmeverteiler, ist ein polykristalliner Film (bestehend aus vielen kleinen Kristallkörnern) ausreichend und schneller zu wachsen. Für fortschrittliche optische oder elektronische Anwendungen ist jedoch eine makellose Einkristallstruktur erforderlich, die weitaus anspruchsvoller und zeitaufwändiger herzustellen ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung der Vorteile von im Gasphasenverfahren gewachsenem Diamant mit Ihren spezifischen technischen und budgetären Zielen.

- Wenn Ihr Hauptaugenmerk auf modernster Elektronik oder Optik liegt: Die unübertroffene Reinheit und das kontrollierte Wachstum von Einkristalldiamant sind unerlässlich und rechtfertigen die Kosten.

- Wenn Ihr Hauptaugenmerk auf Wärmemanagement oder Verschleißfestigkeit liegt: Polykristalline Diamantfilme bieten einen erheblichen Leistungssprung gegenüber herkömmlichen Materialien und können eine starke Kapitalrendite erzielen.

- Wenn Ihr Hauptaugenmerk auf einem kostensensiblen Massenprodukt liegt: Die hohen Herstellungskosten werden im Gasphasenverfahren gewachsenen Diamant wahrscheinlich unpraktisch machen, es sei denn, seine extreme Haltbarkeit führt zu einer "Gesamtlebensdauer"-Kosteneinsparung.

Letztendlich befähigt die Gasphasenabscheidung Ingenieure und Wissenschaftler, Diamant nicht für das zu nutzen, was er war, sondern für das, was er sein kann.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Beispiellose Reinheit | Minimale Verunreinigungen für maximale Leistung | Fortschrittliche Elektronik, Hochleistungsoptik |

| Große Größe & Skalierbarkeit | Herstellung großformatiger Komponenten | Wärmeverteiler, optische Fenster |

| Überlegene Wärmeleitfähigkeit | Klassenbeste Wärmeableitung | Kühlung von Hochleistungselektronik & Lasern |

| Extreme mechanische Haltbarkeit | Außergewöhnliche Härte & Verschleißfestigkeit | Schutzbeschichtungen, Schneidwerkzeuge |

Bereit, die Kraft von im Labor gezüchteten Diamanten für Ihre anspruchsvollsten Anwendungen zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Hochtemperatur-Ofenlösungen, einschließlich unserer CVD/PECVD-Systeme, die für modernste Gasphasenabscheidungsprozesse unerlässlich sind. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre Ausrüstung präzise auf die einzigartigen Reinheits-, Größen- und Durchsatzanforderungen Ihrer Diamantwachstums-Forschung und -Entwicklung oder Produktion zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen beim Aufbau einer überlegenen Diamantsyntheselösung helfen können.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Was sind die Hauptmerkmale von MPCVD-Anlagen zur Abscheidung von Einkristalldiamanten? Präzise Steuerung für qualitativ hochwertiges Wachstum

- Wie funktioniert der MPCVD-Prozess zur Diamantabscheidung? Ein Leitfaden zur hochreinen Synthese

- Kann die reduzierende Atmosphäre durch andere gasförmige Medien ersetzt werden? Erforschung fortschrittlicher Lösungen im Bereich der Oberflächentechnik

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung