Die physikalische Gasphasenabscheidung (PVD) ist ein Eckpfeiler der modernen Dünnschichtbeschichtung, bekannt für ihre Fähigkeit, hochleistungsfähige, langlebige Oberflächen zu erzeugen. Ihre Hauptvorteile sind ihre Umweltfreundlichkeit und ihre Vielseitigkeit bei einer enormen Bandbreite von Materialien. Diese Vorteile werden jedoch durch erhebliche Nachteile ausgeglichen, darunter hohe Investitionskosten, langsame Abscheidungsraten und inhärente Schwierigkeiten bei der Beschichtung komplexer Formen.

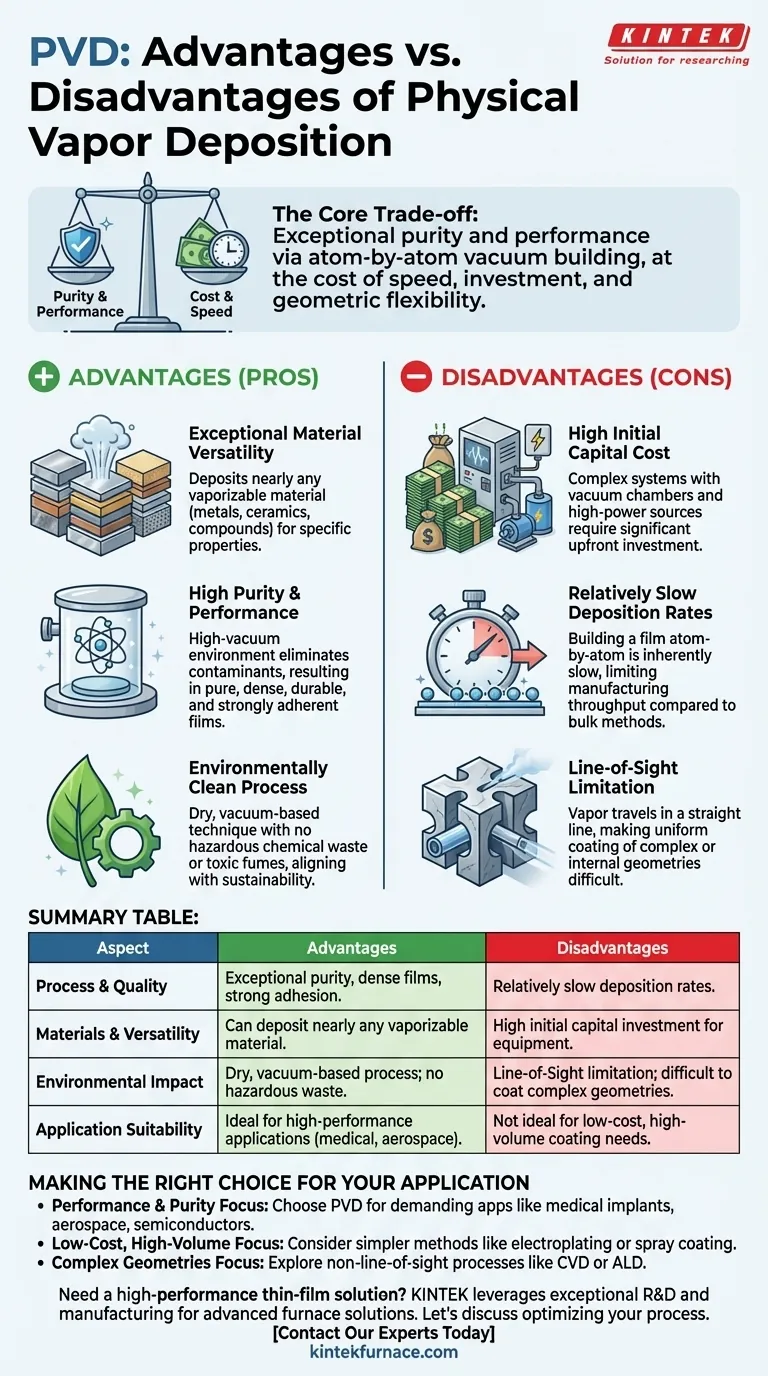

Der Kernkompromiss bei PVD ist klar: Sie liefert außergewöhnliche Reinheit und Leistung, indem sie Schichten Atom für Atom in einem Vakuum aufbaut. Diese Präzision geht zu Lasten von Geschwindigkeit, Anfangsinvestition und geometrischer Flexibilität.

Die Kernvorteile von PVD im Überblick

Die physikalische Gasphasenabscheidung funktioniert, indem ein fester Werkstoff im Vakuum verdampft und auf ein Substrat abgeschieden wird. Dieser grundlegende Mechanismus ist die Quelle ihrer Hauptstärken.

Außergewöhnliche Materialvielfalt

PVD ist ein physikalischer und kein chemischer Prozess. Das bedeutet, dass damit nahezu jedes Material abgeschieden werden kann, das verdampft werden kann, einschließlich Metalle, Legierungen, Keramiken und verschiedener Verbindungen.

Dies macht sie unschätzbar wertvoll für Anwendungen, die spezifische Materialeigenschaften erfordern, vom verschleißfesten Titannitrid auf Schneidwerkzeugen bis zum reflektierenden Aluminium auf Spiegeln.

Hohe Reinheit und Leistung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Diese Umgebung ist entscheidend, da sie atmosphärische Gase und Verunreinigungen eliminiert, die sonst in die Schicht eingebaut werden könnten.

Das Ergebnis ist eine extrem reine, dichte und fehlerfreie Beschichtung. Diese Schichten weisen eine starke Haftung und überlegene Eigenschaften wie Härte, Korrosionsbeständigkeit und spezifische optische oder elektrische Merkmale auf.

Umweltfreundlicher Prozess

Im Gegensatz zu Nasschemie-Verfahren wie der Galvanisierung ist PVD eine trockene, vakuumgestützte Technik. Es entstehen keine gefährlichen chemischen Abfälle oder toxischen Dämpfe, die eine spezielle Entsorgung erfordern.

Dies macht PVD zu einer deutlich umweltfreundlicheren Technologie, die mit dem Streben der modernen Fertigung nach nachhaltigen und sicheren Prozessen übereinstimmt.

Die Abwägungen und Nachteile verstehen

Die Präzision und Qualität von PVD gehen mit praktischen und wirtschaftlichen Einschränkungen einher, die sorgfältig abgewogen werden müssen.

Hohe anfängliche Investitionskosten

PVD-Anlagen sind komplexe Maschinen. Die notwendigen Komponenten – einschließlich der Vakuumkammer, Hochleistungsenergiequellen (für Verdampfung oder Sputtern), Pumpsysteme und Prozesssteuerungen – stellen eine erhebliche Kapitalinvestition dar.

Diese hohen Vorabkosten können ein Markteintrittshindernis sein, insbesondere für kleinere Betriebe oder für Produkte mit sehr geringen Margen.

Relativ langsame Abscheidungsraten

Der Aufbau einer Schicht Schicht für Schicht, im Wesentlichen Atom für Atom, ist ein inhärent langsamer Prozess. Obwohl dies hervorragend für die Kontrolle von Dicke und Struktur ist, begrenzt es den Fertigungsdurchsatz.

Im Vergleich zu Massenbeschichtungsverfahren wie Lackieren oder Galvanisieren ist PVD weitaus langsamer. Dies macht es weniger geeignet für Anwendungen, bei denen eine schnelle Beschichtung in großen Mengen das Hauptziel ist.

Die Sichtlinienbeschränkung

Dies ist der kritischste technische Nachteil. Bei PVD bewegt sich das verdampfte Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat.

Das bedeutet, dass es sehr schwierig ist, nicht sichtbare Oberflächen gleichmäßig zu beschichten, wie z. B. das Innere eines engen Rohrs, tiefe Spalten oder die Rückseite eines komplexen Teils. Eine gleichmäßige Abdeckung auf 3D-Objekten erfordert oft eine komplexe und kostspielige Substratrotation und -vorrichtung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung für die Verwendung von PVD sollte von einem klaren Verständnis des Hauptziels Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Leistung und Reinheit liegt: PVD ist die ideale Wahl für die Herstellung dichter, langlebiger Dünnschichten für anspruchsvolle Anwendungen wie medizinische Implantate, Luft- und Raumfahrtkomponenten oder Halbleiterbauelemente.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenbeschichtung liegt: Einfachere, schnellere Methoden wie Galvanisieren oder Sprühbeschichten sind wahrscheinlich kosteneffizienter, vorausgesetzt, Sie können deren Umweltauswirkungen bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innengeometrien liegt: Ein Nicht-Sichtlinien-Verfahren wie die chemische Gasphasenabscheidung (CVD) oder die Atomlagenabscheidung (ALD) könnte eine geeignetere Technologie sein, die es zu prüfen gilt.

Letztendlich ist die Wahl von PVD eine strategische Entscheidung, bei der die Forderung nach überlegener Beschichtungsqualität und Umweltverantwortung die Investition in Ausrüstung und Prozesszeit rechtfertigen muss.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Prozess & Qualität | Außergewöhnliche Reinheit, dichte Schichten, starke Haftung | Relativ langsame Abscheidungsraten |

| Materialien & Vielseitigkeit | Kann nahezu jedes verdampfbare Material abscheiden (Metalle, Keramiken) | Hohe anfängliche Investitionskosten für die Ausrüstung |

| Umweltauswirkungen | Trockener, vakuumgestützter Prozess; kein gefährlicher Abfall | Sichtlinienbeschränkung; schwierige Beschichtung komplexer Geometrien |

| Anwendungseignung | Ideal für Hochleistungsanwendungen (Medizin, Luft- und Raumfahrt) | Nicht ideal für kostengünstige Beschichtungsanforderungen in großen Mengen |

Benötigen Sie eine Hochleistungs-Dünnschichtlösung, die auf Ihre spezifischen Anforderungen zugeschnitten ist?

Die Vor- und Nachteile von PVD unterstreichen, dass das richtige Ofensystem entscheidend für den Erfolg ist. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für vielfältige Laboranforderungen bereitzustellen.

Unsere Produktlinie, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und spezialisierter CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt. Wir können ein System präzise konstruieren, um gängige PVD-Herausforderungen zu überwinden, Ihren Prozess für spezifische Materialien zu optimieren und Ihnen dabei zu helfen, die überlegene Beschichtungsqualität zu erreichen, die Ihre Forschung oder Produktion erfordert.

Lassen Sie uns besprechen, wie wir Ihren Dünnschichtabscheidungsprozess optimieren können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung